KB Kunststofftechnik aumenta su eficiencia con células de producción de Wittmann

'Más eficiencia y sostenibilidad'. Este es el objetivo que KB Kunststofftechnik se ha fijado para invertir en nuevas tecnologías de moldeo por inyección. Su proyecto más reciente - tres células de producción automatizadas de Wittmann para producir componentes técnicos altamente complejos - es un buen ejemplo.

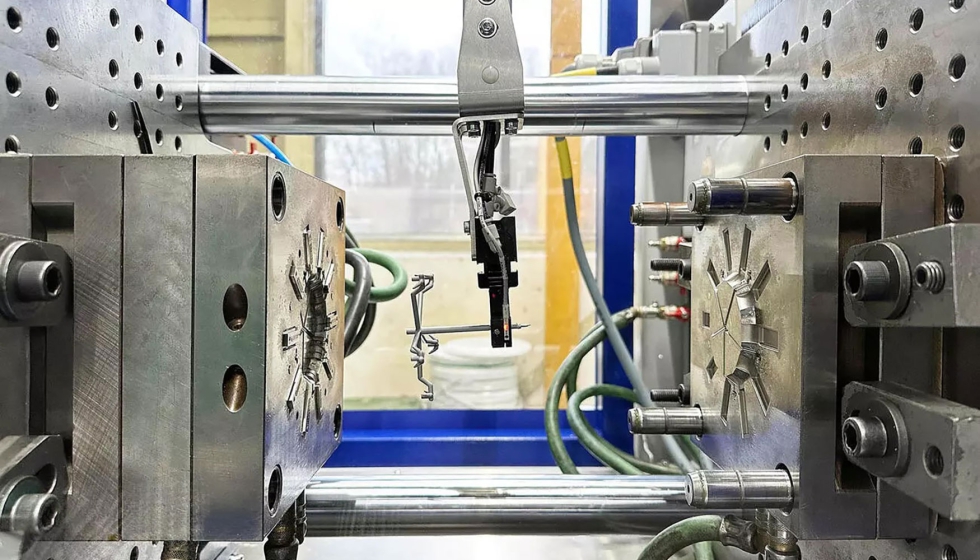

"Eficacia y reproducibilidad fueron los criterios decisivos para nuestra elección", informa Iris Langenberg, directora de RSC de KB Kunststofftechnik en Gummersbach, Alemania. Estamos delante de tres células de producción completamente nuevas de Wittmann. En el corazón de cada una de las tres unidades están las máquinas de inyección servo-hidráulicas SmartPower, dos con 38 toneladas y una con 60 toneladas de fuerza de cierre. Además, dos de las máquinas están equipadas con el nuevo sistema de extracción de coladas WX90, dotado de un servoeje rotativo. La tercera célula funciona con un robot de recogida y colocación Primus 16, en este caso de diseño telescópico, ya que la nave de producción sólo ofrece un espacio limitado para movimientos ascendentes.

Fig. 1: El director de producción Christian Cassierer aprecia las numerosas características prácticas de las máquinas Wittmann, que simplifican los procesos y los hacen más eficientes.

Movimientos de máquina de alta precisión para piezas de alta calidad

KB Kunststofftechnik suministra una amplia gama de componentes diferentes a numerosas industrias. La base de clientes de sus productos incluye fabricantes de puertas y ventanas, así como tecnología de laboratorio y dental, ingeniería mecánica e industrias del automóvil. Iris Langenberg tiene en sus manos un componente especialmente complejo. Para ser exactos, se trata de un ensamblaje completo formado por 68 componentes individuales. Salvo contadas excepciones, como las placas de circuitos y los elementos de conmutación, se trata de piezas termoplásticas moldeadas por inyección en Gummersbach y ensambladas manualmente junto con los componentes electrónicos suministrados por el cliente.

"Como parte central de los accionamientos de cabrestante en los sistemas de grúa, este conjunto es una importante característica de seguridad. Estos dispositivos, conocidos como finales de carrera de engranaje, controlan el posicionamiento del gancho de la grúa. Dependiendo del tipo y del tamaño de la grúa, el gancho de la grúa debe ser capaz de soportar cargas de hasta 120 toneladas de forma fiable. Por lo tanto, cada final de carrera de engranaje se examina en un banco de pruebas para comprobar su correcto funcionamiento y, a continuación, se le asigna un código que permite rastrear la documentación de la prueba y todas las actividades de mantenimiento posteriores. “Los sistemas de accionamiento sólo funcionan si las ruedas dentadas se mantienen estrictamente dentro de los límites de tolerancia”, afirma Langenberg. Los engranajes planetarios de varias etapas, los ejes pequeños y los elementos de montaje para placas de circuitos e interruptores se moldean principalmente a partir de dos materiales: ASA y POM.

En el interior de las máquinas SmartPower, los principales elementos que proporcionan una gran estabilidad y reproducibilidad del proceso, incluso en el caso de piezas con geometrías extremadamente delicadas, son las unidades de inyección de alta precisión y una combinación de motores servohidráulicos de respuesta rápida con bombas de desplazamiento constante de alto rendimiento.

La tecnología 'Drive-on-Demand-2.0' de las máquinas también reduce al mínimo sus requisitos energéticos: durante las fases de refrigeración y manipulación, el motor se apaga y no consume energía. ”Dependiendo de la aplicación, Drive-on-Demand 2.0 reduce el consumo de energía hasta un 35% en comparación con las máquinas con sistemas modernos de bombas de caudal variable”, explica Daniel Müller, director regional de ventas de Wittmann Battenfeld en Alemania.

Fig. 2: Los nuevos sistemas de retirada de coladas WX90 con servoejes giratorios están equipados con un sistema de control R9 y, por tanto, completamente integrados en la célula de producción.

Otra contribución al alto nivel de eficiencia energética es el sistema de recuperación de energía cinética, abreviado KERS, patentado por Wittmann. Este sistema transforma la energía de deceleración de la platina del molde en movimiento en energía eléctrica y la transfiere a otros consumidores, como el calentador de la cuba.

La variante de plástico es más resistente que la pieza híbrida

Los miembros del equipo de KB Kunststofftechnik están especialmente orgullosos de sus finales de carrera de engranaje, ya que antes de que el fabricante de grúas realizara el pedido en Gummersbach, este conjunto era un objeto híbrido de plástico y metal. “Junto con nuestro cliente, desarrollamos la variante termoplástica para aprovechar mejor las ventajas del material plástico”, explica Langenberg. “Esto ha sido un gran éxito, ya que se han reducido los costes unitarios de las piezas y los sistemas de accionamiento alcanzan ahora una vida útil más larga”.

Para otros clientes, KB Kunststofftechnik no sólo actúa como empresa de inyección, sino también como codiseñadora de los productos. ”A menudo se trata de empresas muy familiarizadas con la metalurgia, que saben que nosotros disponemos de unos conocimientos especialmente profundos en la transformación de plásticos, combinados con una amplia experiencia. Nuestro punto fuerte es recomendar los materiales más adecuados para una aplicación determinada y diseñar la pieza a la medida de estos materiales", prosigue Langenberg. En sus propias instalaciones, KB Kunststofftechnik realiza simulaciones, análisis de resistencia y FMEA, diseña y produce los moldes, fabrica prototipos y los somete a pruebas de resistencia.

Una característica especial de las nuevas células de producción

Los dos sistemas de extracción de coladas WX90 de Wittmann llevan los números de serie 0001 y 0002. La empresa presentó por primera vez esta novedad en la feria Fakuma en octubre de 2023. Para KB Kunststofftechnik, esta innovación era precisamente lo que estaban esperando. “Elegimos deliberadamente el dispositivo de extracción de coladas servocontrolado, porque presenta movimientos muy suaves y precisos y, sin embargo, responde con mayor rapidez que un recogedor de coladas neumático”, afirma Daniel Kaufmann, responsable de los trabajos iniciales de muestreo y mantenimiento en KB Kunststofftechnik. “Con sus movimientos fluidos, este dispositivo de extracción de piezas también es adecuado para tareas sencillas de manipulación de piezas”.

Una gran ventaja adicional es su sistema de control. Igual que los robots lineales de Wittmann, los sistemas de retirada de coladas WX90 también vienen con un sistema de control R9. En consecuencia, los datos del proceso de retirada de coladas están totalmente integrados en la célula de producción. Esto significa que la inyectora y el robot disponen de un sistema de intercambio de datos ultrarrápido para coordinar sus movimientos con la máxima eficacia. Además, con la importación del conjunto de datos del molde, no sólo se ajustan automáticamente los parámetros de la máquina, sino también la secuencia de proceso del dispositivo de extracción del coladas. Esto acelera el proceso de configuración.

Minimizar los tiempos de cambio

“Producimos 'just in time' y tenemos muchos cambios de moldes”, explica Kaufmann, por lo que la eficacia de la preparación desempeña un papel importante. La práctica habitual es realizar ocho cambios al día, y a veces incluso bastantes más. A esto hay que añadir los frecuentes cambios de cilindros. Gracias a la nueva generación B8X de sistemas de control, las máquinas de moldeo por inyección SmartPower siguen alcanzando tiempos de funcionamiento muy elevados. “La unidad de inyección se codifica mediante un conector de suma, de modo que el sistema de control de la máquina sabe inmediatamente con qué modelo de husillo está trabajando”, explica Daniel Müller. “El tiempo máximo necesario para un cambio de cilindro es de 20 minutos”. Con la introducción del sistema de control B8X, Wittmann ha incluido el tapón de suma en el paquete de equipamiento estándar de la serie SmartPower.

“Las máquinas de Wittmann ofrecen muchas funciones prácticas, especialmente para los operarios que se dedican al reglaje de máquinas y al reequipamiento, con el fin de simplificar y hacer más eficientes los procesos”, subraya Daniel Kaufmann. “Wittmann siempre escucha a los usuarios, y notamos que realmente escuchan nuestros comentarios”.

“Siempre buscamos formas de analizar y evaluar los procesos”, añade Iris Langenberg. La transparencia es la clave para optimizar continuamente los procesos en aras de una eficiencia global cada vez mayor. La transparencia es la clave para optimizar continuamente los procesos en aras de una eficiencia global cada vez mayor. En este sentido, la atención se centra en la demanda de energía y el consumo de material, que representan una gran proporción de los costes unitarios: “Siempre que aceptamos un pedido, debemos saber dónde se encuentran las verdaderas palancas de costes”, afirma Langenberg. “Al fin y al cabo, también en el futuro queremos seguir produciendo en Alemania de forma competitiva”.

Sin embargo, el ahorro de recursos no sólo tiene un efecto notable en los costes unitarios. Igualmente importante es el hecho de que la eficiencia de la producción también apoya los objetivos de sostenibilidad que KB Kunststofftechnik se ha fijado. El nuevo sistema fotovoltaico instalado en el tejado de la fábrica suministra aproximadamente el 13% de su consumo total de energía. “Esto ya es un paso hacia la neutralidad de CO2”, afirma Langenberg. En todas las acciones emprendidas, el director de la empresa pone especial empeño en combinar la economía con la ecología. “Llevamos mucho tiempo persiguiendo la ecología, porque siempre hemos perseguido la economía”, subraya Langenberg. “Con nuestras inversiones y medidas técnicas y organizativas hemos reducido, por ejemplo, nuestra tasa de rechazo. Cada kilogramo de materia prima que no se procesa ahorra energía y vida útil de las máquinas. Podemos utilizar el tiempo así ahorrado para producir otra cosa y generar así un volumen de negocio adicional, y al mismo tiempo reducir nuestra huella de CO2 específica de cada producto".