El objetivo común: más sostenibilidad

Engel celebra la jornada ' Engel Mobility Days 2023'

Desde la automoción hasta la movilidad urbana, pasando por la aeronáutica, expertos del sector debaten sobre retos y tendencias, nuevas oportunidades de mercado y posibilidades tecnológicas en los Engel Mobility Days 2023 —con el apoyo de KTM Technologies— que se celebran en Austria a mediados de junio. El evento de dos días con oradores principales de alto rango y exposiciones de máquinas orientadas al futuro combina y amplía las anteriores conferencias Engel trend.scaut y Lightweight Future Day para crear un nuevo evento de networking.

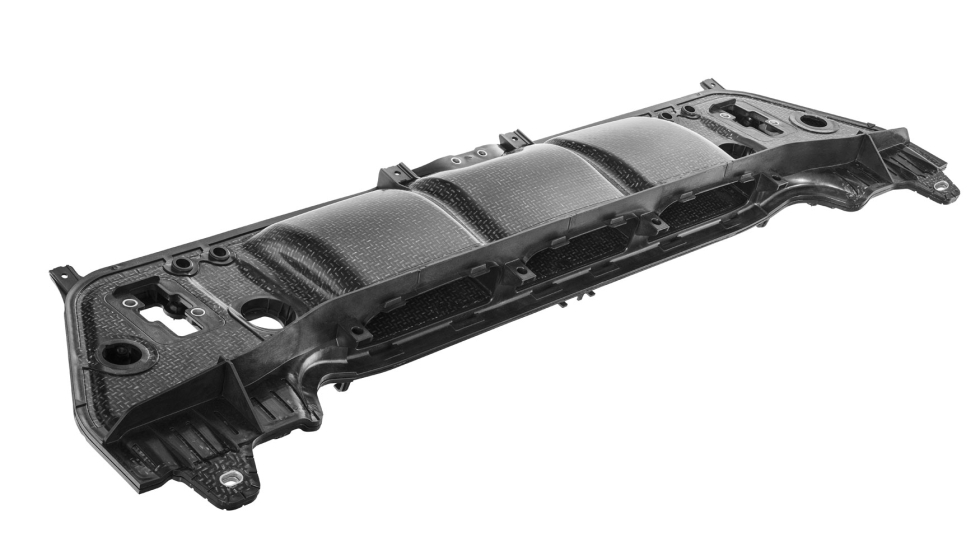

Las insignias en forma de riñón para el nuevo BMW iX se fabrican en una célula de producción de sala blanca altamente integrada de Engel. Se trata de la primera aplicación en serie de la combinación de retroinyección de película y recubrimiento por inundación con poliuretano en el exigente exterior del vehículo. (Foto: BMW Group)

“Pasaremos dos días repensando completamente la movilidad”, dice el anfitrión Stefan Engleder, CEO del Grupo Engel, dando la bienvenida a los más de 500 invitados al Centro de Diseño de Linz al comienzo de los Engel Mobility Days 2023. La movilidad es cada vez más diversa y esto no sólo se refleja en la lista de participantes, sino también en el programa de la conferencia. Las ponencias principales abarcarán el transporte individual en coche, (moto)bici o e-scooter, pero también el transporte público en autobús, tren, monovolumen o taxi aéreo, así como soluciones de movilidad aeroespacial y logística, desde el clásico camión hasta los drones. Hay algo que une a todos los sectores de la movilidad: hacerla más sostenible.

Ya se trate de nuevas soluciones de transmisión o de conducción autónoma, estas tendencias están cambiando radicalmente las exigencias de la movilidad y, en algunos casos, requieren materiales y soluciones de fabricación completamente nuevos. Esto ofrece grandes oportunidades a la industria del moldeo por inyección. “En la movilidad del futuro, los plásticos desempeñarán un papel aún más importante que en la actualidad”, se apresura a señalar Franz Füreder, Vicepresidente de la Unidad de Negocio de Automoción y Movilidad de Engel, firma representada por Roegele. “Los materiales poliméricos son materiales ligeros en sí mismos y permiten un uso conservador de la energía y las materias primas. Se pueden procesar de manera muy eficiente en el moldeo por inyección, y esto hace que las nuevas tecnologías sean accesibles”. Los Engel Mobility Days 2023 mostrarán numerosos ejemplos de ello.

En el proceso Engel organomelt, Valeo Front End Modules fabrica portadores frontales con conductos de aire integrados para un OEM de marca alemana en Smyrna, Tennessee. (Imagen: Engel)

La conducción autónoma fomenta el uso de plásticos

Michael Fischer, director de Desarrollo Empresarial de Tecnología de Engel, destaca otra ventaja del grupo de materiales: “Los plásticos son permeables a las ondas sonoras y a la radiación electromagnética, y esto los hace indispensables para la conducción autónoma”. La conducción autónoma tiene que ver con la conectividad, la comunicación entre los propios vehículos y con otros usuarios del transporte público y privado y con el entorno. Los sensores utilizados para ello se basan en enfoques electromagnéticos y acústicos. Los sensores de distancia, por ejemplo, funcionan con ultrasonidos, mientras que el control de crucero adaptativo funciona con radar y los sistemas de asistencia a la visión nocturna, con infrarrojos.

“Los plásticos dejan pasar todas estas ondas, por eso ya han sustituido al aluminio y al acero en los frontales y traseros de los automóviles”, afirma Fischer. “La conducción autónoma es una oportunidad enorme para el moldeo por inyección de plásticos. Más eficiente que cualquier otro método de transformación de plásticos, la inyección ayuda a combinar sistemas de sensores y características electrónicas con un diseño visualmente atractivo”.

Entre otros procesos, Engel desarrolló su tecnología clearmelt para este fin; clearmelt es un proceso de dos componentes que combina la decoración en molde (IMD) con el recubrimiento por inundación de poliuretano. “El recubrimiento por inundación con poliuretano en el molde permite obtener una superficie lisa perfectamente repetible con un grosor de pared uniforme”, dice Fischer: “Esto predestina la tecnología para integrar sensores ópticos”.

BMW en Landshut utiliza esta base tecnológica para producir los paneles “riñón” para el vehículo eléctrico BMW iX en una configuración de sala limpia. Este elemento de diseño característico de todos los modelos BMW, que antes era la parrilla del radiador, ha adquirido un nuevo papel tras la electrificación de los sistemas de propulsión. Los paneles en forma de riñón protegen una serie de sensores para la conducción asistida y, en el futuro, autónoma. Para garantizar que los sensores también funcionen de forma fiable en invierno, BMW inyecta una película funcional calentable con policarbonato, que luego se recubre con poliuretano. Después de varias aplicaciones para el interior del vehículo, es la primera vez que BMW utiliza una combinación de retroinyección de película y recubrimiento por inundación en la producción en serie de piezas funcionales en el exterior, donde están expuestas a un estrés particularmente alto.

Los sensibles componentes electrónicos están bien protegidos bajo la superficie de poliuretano resistente a los arañazos. El alto nivel de brillo y el efecto de profundidad, que se consigue incluso con una fina capa de poliuretano, transmiten una impresión muy elegante. Engel es el proveedor de sistemas para este exigente proyecto. La célula de producción integra una máquina de inyección Engel duo combi M con mesa giratoria horizontal, dos grandes robots articulados para manipular las películas y las piezas moldeadas, un sistema de limpieza de películas, una estación de control de calidad en línea y unidades periféricas, incluida la alimentación de poliuretano.

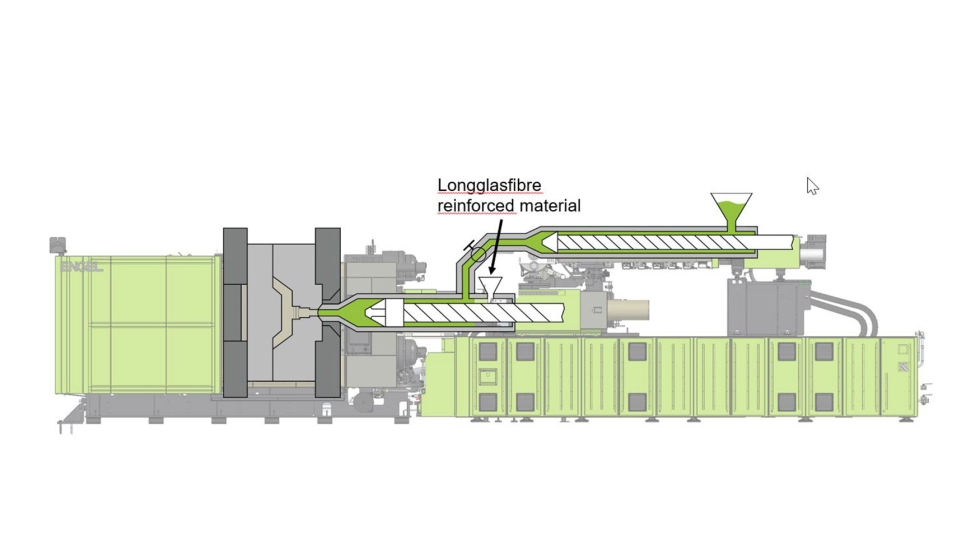

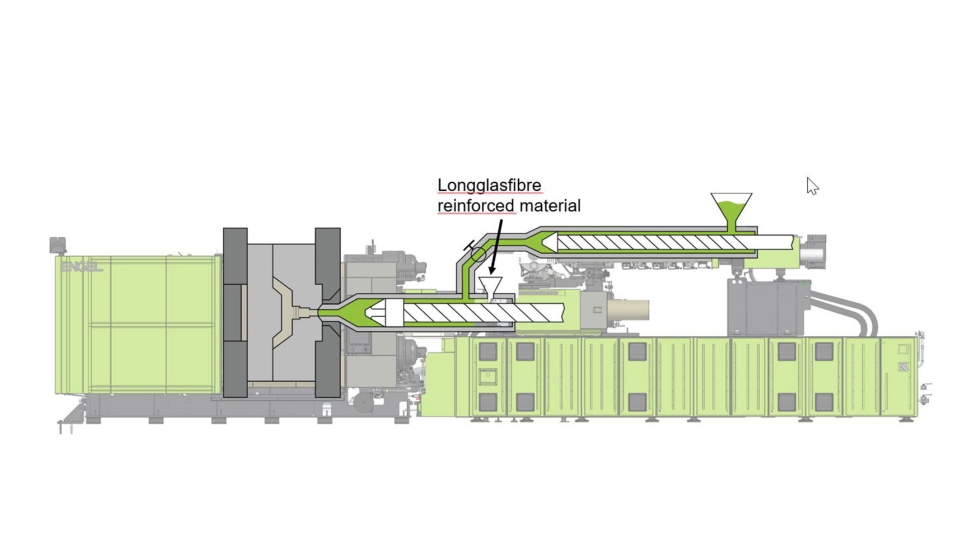

El nuevo proceso de dos etapas de Engel separa la plastificación de la inyección. Esto abre nuevas oportunidades para el reciclaje de piezas largas reforzadas con fibra de vidrio. (Imagen: Engel)

Engel está colaborando con socios de desarrollo en el campo de la retroinyección combinada y el recubrimiento por inundación de PUR, entre ellos Leonhard Kurz Stiftung, Schöfer y Votteler Lackfabrik. En el marco de un estudio de proyecto, las empresas asociadas pudieron demostrar que el recubrimiento por inundación con poliuretano, que equivale a la pintura en molde en términos de proceso, sólo representa el 20% de la energía total consumida en el proceso de producción. Esto significa que el proceso integrado ofrece una eficiencia energética significativamente mejorada en comparación con la pintura de las piezas fuera del proceso de moldeo por inyección.

Compuestos ligeros eficientes con termoplásticos

La ligereza desempeña un papel central en la consecución de los objetivos de protección del clima. En su propio centro tecnológico interdisciplinario para materiales compuestos ligeros, situado en la planta de producción de St. Valentin (Austria), Engel lleva más de diez años desarrollando soluciones innovadoras de materiales compuestos en colaboración con empresas asociadas. El principal objetivo de desarrollo son los procesos integrados y automatizados para la producción rentable de grandes volúmenes.

Uno de los puntos centrales del trabajo de desarrollo es el uso de materiales compuestos de fibra termoplástica. “Las razones para ello son, por un lado, los procesos altamente eficientes para transformar termoplásticos y, por otro, la mayor sostenibilidad”, afirma Füreder. Un enfoque que apuesta consecuentemente por el material termoplástico allana el camino para el posterior reciclaje de las piezas.

En el proceso Engel organomelt, los preimpregnados compuestos de fibras termoplásticas -por ejemplo, láminas termoplásticas y UD-Tapes- se conforman y funcionalizan en un único paso integrado. Para conseguir esta funcionalización, las nervaduras de refuerzo o los elementos de ensamblaje se moldean inmediatamente en el mismo molde tras el termoformado utilizando un termoplástico del mismo grupo de materiales de matriz que la lámina termoplástica.

La primera aplicación de producción de gran volumen de esta tecnología se puso en marcha en 2018 en Valeo Front End Modules en Smyrna, Tennessee, Estados Unidos. Partiendo de láminas termoplásticas, Valeo Front End Modules fabrica en su planta portadores frontales con conductos de aire integrados para un OEM de marca alemana. La solución de sistemas suministrada por Engel para la producción automatizada de grandes volúmenes consta de una máquina de moldeo por inyección Engel duo 1700, tres robots articulados Engel easix para preparar grandes cantidades de insertos metálicos y manipular la lámina termoplástica, un robot lineal Engel viper 90 y un horno Engel IR.

La estructura de doble concha permitió integrar los conductos de aire directamente en la estructura portante. Las dos semicarcasas se fabrican en un solo proceso. Para ello, las dos láminas termoplásticas se calientan simultáneamente en el horno IR y, a continuación, se introducen en el molde, donde se conforman y funcionalizan.

Reciclaje innovador de piezas compuestas de fibra

El reciclaje de piezas compuestas reforzadas con fibra es otro de los objetivos de desarrollo del Centro Tecnológico Engel para Composites Ligeros. “En el futuro, esperamos que el reciclaje en el sector de la automoción desempeñe un papel a la hora de devolver muchas piezas reforzadas con fibra hechas de poliamida y polipropileno a los ciclos de materiales en un proceso de grado único. Sin embargo, las fibras de vidrio se acortan cuando se trituran las piezas. Para volver a producir piezas compuestas de fibra de alta calidad a partir de los materiales devueltos, es necesario mezclar material de fibra nuevo durante el procesamiento de los materiales reciclados”, explica Fischer. “Estamos trabajando en una solución que nos permita ajustar las propiedades del material de una forma muy eficiente”.

La base es el nuevo proceso de dos etapas que Engel presentó en la feria K 2022. Para poder integrar un filtro de masa fundida y una unidad de desgasificación, la célula de producción descompone la plastificación y la inyección en dos etapas de proceso independientes, pero sintonizadas entre sí. Gracias a esta estrategia, los residuos plásticos pueden procesarse como escamas en el moldeo por inyección directamente después de la trituración para conseguir una calidad excelente. Dado que se elimina un paso completo del proceso, la repelitización, el proceso en dos etapas ahorra una enorme cantidad de energía y trabajo en comparación con el reciclado heredado. Para poder reprocesar piezas trituradas de compuestos plásticos reforzados con fibra para crear piezas de vehículos capaces de soportar elevadas cargas mecánicas, Engel integra ahora en la solución de la célula de producción, además del filtro de masa fundida, una alimentación de fibra de vidrio. Las fibras de vidrio largas se mezclan antes de inyectar la masa fundida. “Estamos en la fase de prueba”, dice Fischer. “Las pruebas iniciales son muy prometedoras”.

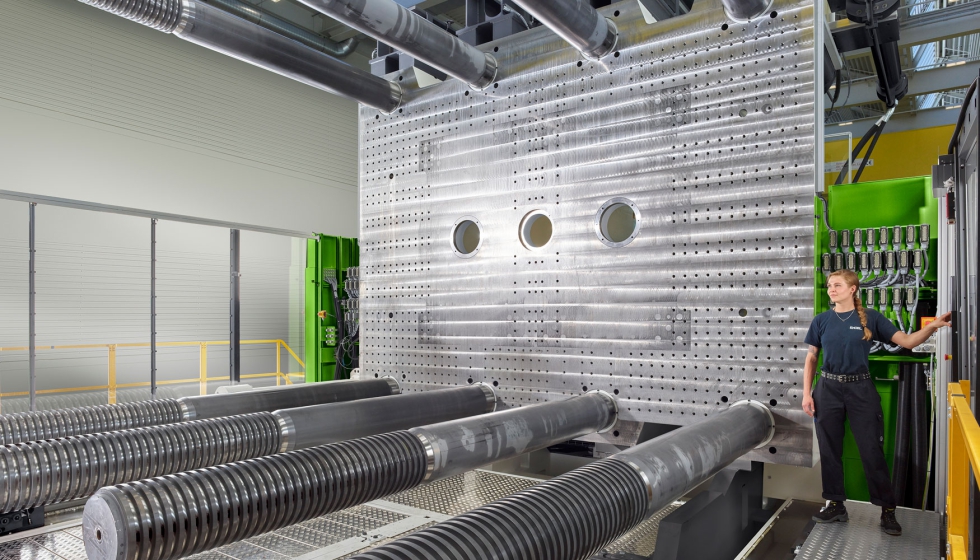

Las nuevas aplicaciones de movilidad requieren a veces máquinas de moldeo por inyección especialmente grandes. Engel construye megamáquinas con fuerzas de cierre de más de 10.000 toneladas. (Foto: Engel)

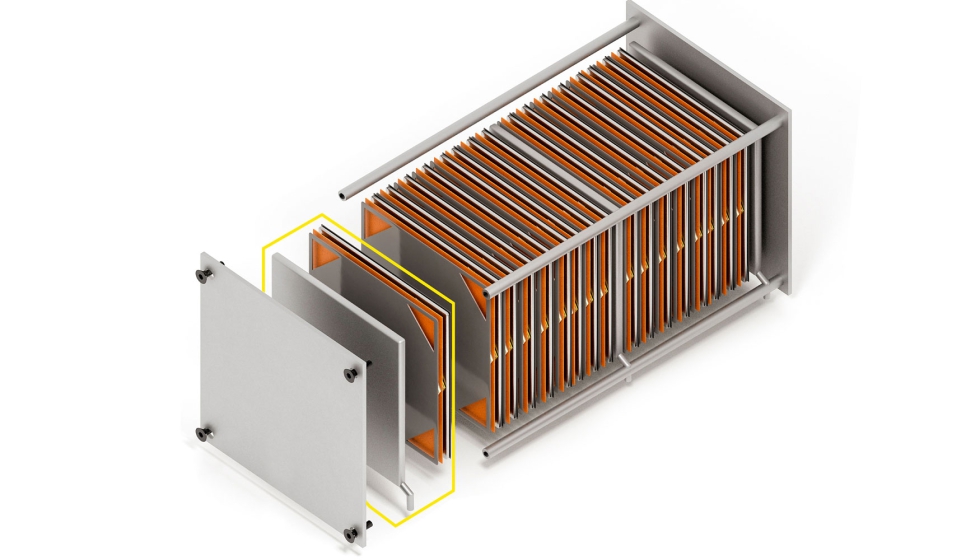

Las pilas de combustible impulsan la innovación

Las tecnologías de propulsión alternativas también están abriendo nuevas posibilidades a la industria de la inyección. “La tecnología del hidrógeno se está promocionando actualmente con especial fuerza en Europa, sobre todo en el sector de los camiones”, como informa Fischer. “En la empresa conjunta Cellcentric, Daimler Truck y el Grupo Volvo aúnan su experiencia en el desarrollo y la producción de sistemas de pilas de combustible, y han elegido a Engel como uno de sus proveedores tecnológicos”.

En particular, la experiencia que Engel tiene en el procesamiento de elastómeros y caucho de silicona líquida (LSR) es crucial aquí. Las pilas de combustible requieren muchas juntas, algunas de las cuales se moldean directamente sobre componentes de metal o plástico. Además, hay pasacables que se fabrican con LSR.

Las placas bipolares, de las que se necesitan varios centenares para cada pila de combustible, son de metal, pero Fischer está convencido de que esto podría cambiar a largo plazo. “Ya estamos desarrollando soluciones de moldeo por inyección para placas bipolares termoplásticas. El reto es el grosor de la chapa, de sólo unas décimas de milímetro; para ello estamos combinando tecnologías de pared delgada con moldeo por compresión de inyección”.

Los termoplásticos también están sustituyendo cada vez más a la chapa de acero y aluminio para las carcasas y bandejas de las baterías.

El gran espacio de instalación del molde -que aquí se muestra en una máquina de moldeo por inyección con una fuerza de cierre de 8000 toneladas- abre nuevas oportunidades para piezas muy grandes, por un lado, y procesos altamente integrados, por otro. (Imágenes: Engel)

Máquinas de moldeo por inyección de 10.000 toneladas y más

Si bien las máquinas de inyección Engel duo están disponibles desde hace tiempo con fuerzas de cierre de hasta 5.500 toneladas como máquinas estándar, Engel ha ampliado ahora la serie para nuevas aplicaciones en el sector de la movilidad y otras industrias. Además de piezas con una superficie y un volumen especialmente grandes, estas nuevas megamáquinas, con sus espacios de montaje de moldes extremadamente grandes, permiten una integración de procesos aún más amplia, por ejemplo en el sector del acristalamiento.

“Fuerzas de cierre de más de 10.000 toneladas y pesos de inyección de varios cientos de kilogramos ya son técnicamente factibles hoy en día”, afirma Stefan Engleder ofreciendo una perspectiva y subrayando el compromiso que Engel tiene con la construcción de una nueva dimensión de máquinas grandes. “Hemos creado capacidad de montaje para ello tanto en la planta de grandes máquinas de San Valentín (Austria) como en la de Shanghai (China). En todo el mundo, estamos ayudando a nuestros clientes a resolver los nuevos retos de la movilidad”.