Impresión 3D de piezas de plástico con ABS reciclado

Vicent Martínez Sanz, investigador de Reciclado Mecánico en Aimplas

13/12/2022Los principios de la nueva Economía Circular promueven la adopción de procesos y materiales que resulten más sostenibles y causen menores impactos en el medio ambiente. La utilización de materiales plásticos reciclados constituye una tendencia al alza en el campo de la impresión 3D, permitiendo la reutilización del plástico reciclado en aplicaciones de mayor valor añadido. Aimplas colabora en el proyecto europeo Nontox (1) mejorando la calidad de plástico ABS reciclado proveniente de Residuos de Aparatos Eléctricos y Electrónicos – RAEE para la fabricación de piezas mediante impresión 3D.

La técnica de impresión tridimensional 3D de piezas plásticas es un proceso consolidado en los últimos años que permite la fabricación rápida y a bajo coste de piezas con un diseño a la medida. Entre los materiales utilizados más frecuentemente en impresión 3D figuran el ABS (acrilonitrilo-butadieno-estireno), PLA (ácido poliláctico) y PA (poliamida).

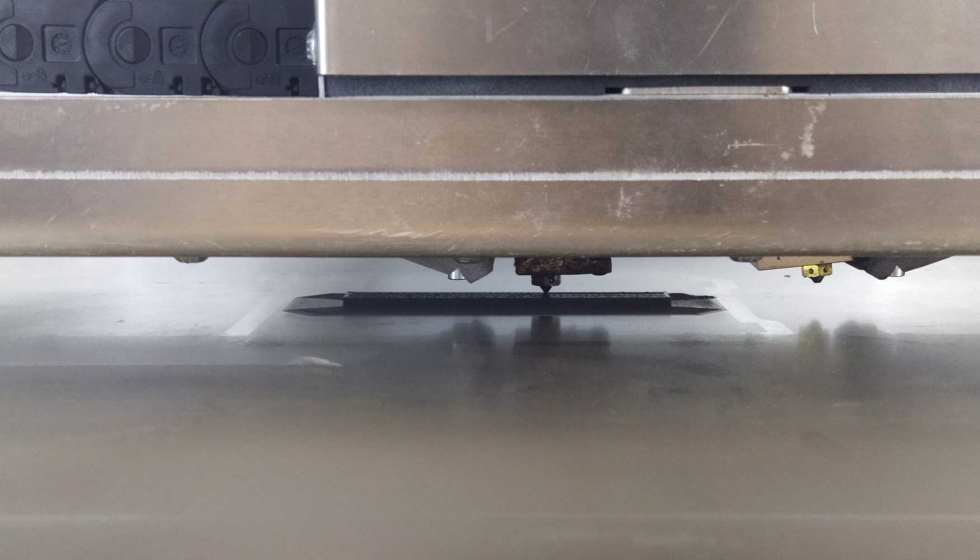

El proceso de moldeo mediante deposición de material fundido (FDM, por sus siglas en inglés) comprende diferentes tecnologías que, de manera general, se basan en la fusión de un material termoplástico en un cabezal térmico cuyo movimiento está controlado electrónicamente por un software de control numérico. El material termoplástico en forma de filamento extruido se alimenta de manera continua al cabezal donde se funde y se aplica a modo de capa fina sobre el lecho o base de la cámara de la impresora 3D. Cada capa se enfría y endurece para permitir la superposición de las sucesivas capas que formarán la pieza estructural final de plástico.

Las prestaciones de la pieza final dependerán tanto del tipo de material polimérico, como de los parámetros de procesado en el propio cabezal y cámara de la impresora, así como de las condiciones de extrusión del filamento. En los últimos años se han producido importantes avances en las tecnologías de fabricación FDM que están permitiendo la producción de piezas multimaterial de altas prestaciones para solicitaciones de altos requerimientos en sectores como el industrial, aeroespacial, implantes médicos, etc.

Del mismo modo, los principios de la nueva Economía Circular impulsan la adopción de procesos y materiales sostenibles con menores impactos en el medio ambiente. Entre los objetivos principales de la Economía Circular destaca el desarrollo de procesos de producción más eficientes que permitan la reutilización de materias primas secundarias para evitar la escasez de recursos no renovables. En esta línea, la denominada iniciativa Circular Plastics Alliance (CPA) impulsa la reutilización de los plásticos reciclados para que en el año 2025 hasta 10 millones de toneladas de plástico puedan ser reutilizadas en la fabricación de nuevos productos. En este sentido, la utilización de materiales plásticos reciclados constituye una tendencia al alza en el campo de la impresión 3D, permitiendo la reutilización del plástico reciclado en aplicaciones de mayor valor añadido. Además, los procesos de moldeo mediante FDM están consideradas como tecnologías de fabricación aditiva que permiten reducir la generación de residuos.

El ABS es un copolímero ampliamente utilizado en componentes de equipos eléctrico-electrónicos (carcasas, paneles, módulos, etc.) y piezas de automoción (salpicaderos, manetas, molduras, etc.). El ABS destaca por sus buenas propiedades mecánicas de rigidez, tenacidad y resistencia a impacto, permitiendo obtener piezas con una buena durabilidad frente al uso y desgaste. Además, ofrece una buena resistencia térmica a altas temperaturas sin sufrir deformaciones. Sus buenas propiedades y facilidad de procesado hacen del ABS un polímero ampliamente utilizado para la obtención de piezas mediante impresión 3D.

Otro tipo de polímero utilizado ampliamente para obtener piezas mediante impresión 3D es el PLA, que destaca por su bajo coste y buenas propiedades mecánicas de alta rigidez y estabilidad dimensional. No obstante, su resistencia térmica es baja y puede sufrir degradación en condiciones de exposición a la intemperie por la humedad y la radiación solar. El reciclado mecánico de las piezas de PLA resulta limitado por la pérdida de propiedades mecánicas que sufre el polímero en cada ciclo. En concreto, durante el proceso de extrusión la alta temperatura de fusión y los esfuerzos de cizalla inducen la ruptura de cadenas poliméricas y la consiguiente reducción del peso molecular, lo que se traduce es una menor resistencia a la rotura. Sin embargo, diferentes estudios destacan las ventajas del ABS como material que puede reciclarse durante sucesivos ciclos, manteniendo prácticamente intactas sus buenas prestaciones mecánicas.

Aimplas está participando en el proyecto europeo Nontox dirigido a aumentar las tasas de reciclado de materiales plásticos de diferentes residuos (como aparatos eléctrico-electrónicos o componentes de vehículos fuera de uso) desarrollando procesos que permitan obtener compuestos termoplásticos de alta calidad para su reutilización en aplicaciones de mayor valor añadido. Uno de los casos de estudio considerados en el proyecto Nontox consiste en el tratamiento de residuos de plástico ABS provenientes de aparatos eléctrico-electrónicos. La gestión de este tipo de residuos (denominados WEEE, por sus siglas en inglés) está regulada por la directiva europea 2012/19, que impulsa la implantación de sistemas de recogida selectiva de este tipo de residuos para incrementar sus tasas de recuperación y reciclado, fijando un objetivo del 80%.

Existen plantas de reciclado especializadas en la gestión de este tipo de residuos WEEE donde los aparatos se clasifican por lotes homogéneos, se llevan a cabo los tratamientos de descontaminación (retirando los componentes con sustancias potencialmente peligrosas) y se generan las fracciones de los materiales que resultan reciclables. En el caso de la fracción de plástico ABS, este consiste generalmente en un material granulado a partir de la trituración de diferentes partes de electrodomésticos y equipos electrónicos (carcasas, marcos, etc.).

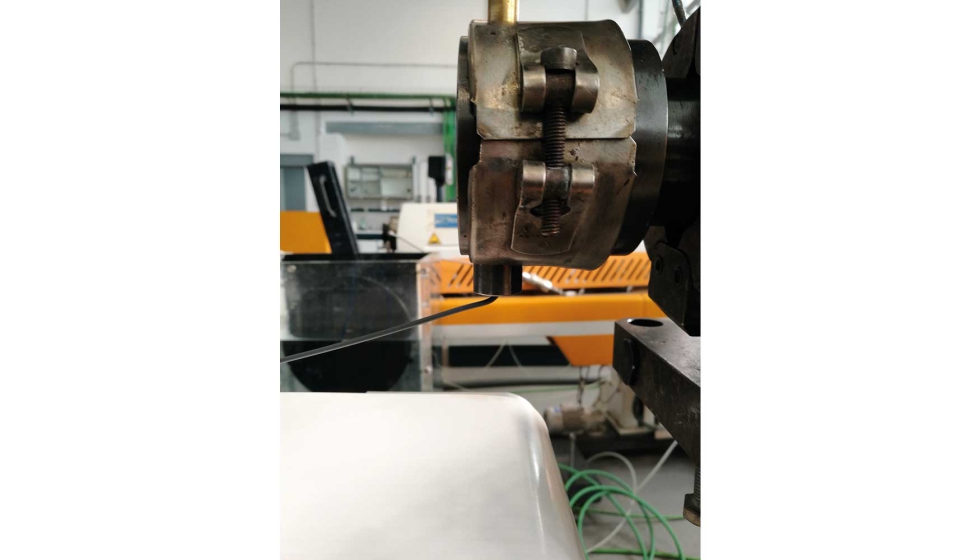

Las tareas llevadas a cabo por Aimplas en el proyecto Nontox incluyeron el reprocesado del triturado de ABS mediante un innovador proceso de extrusión en tándem con inyección de gas CO2 en condiciones supercríticas. En estas condiciones de altas presiones y temperaturas, el CO2 se comporta como un fluido con alta capacidad de difusión y solubilización que permite la extracción de compuestos orgánicos volátiles (COVs) de la matriz polimérica, que son eliminados a través de un puerto de desgasificación mediante una bomba de vacío. Como resultado se obtuvo material ABS reciclado homogéneo en forma de pellets de ABS con un bajo contenido total en COVs (inferior a 50 µg/g).

El material ABS reciclado obtenido resultó apto para la extrusión de filamento de Ø 1,75 mm, ofreciendo una buena fluidez y resistencia en fundido. A partir de las bobinas de filamento, se llevaron a cabo diferentes pruebas de impresión 3D en la planta de Aimplas. En el transcurso de estas pruebas se optimizaron los parámetros de impresión, empleando temperaturas entre 220-240°C. La procesabilidad del material resultó óptima. La homogeneidad del material reciclado y el bajo contenido en volátiles permitieron evitar problemas de obturación y generación de gases en el cabezal de impresión, así como asegurar una buena adhesión entre las capas aplicadas.

Entre las piezas impresas con ABS reciclado se obtuvieron probetas para llevar a cabo ensayos de caracterización de propiedades mecánicas, entre los que se incluyeron resistencia a la tracción y resistencia a impacto Charpy. Los tests llevados a cabo en los laboratorios de AIMPLAS permitieron comprobar que las prestaciones del material ABS reciclado resultaron similares a las ofrecidas por las piezas fabricadas mediante impresión 3D a partir de filamento de grados de ABS virgen. Como caso práctico, también se fabricaron piezas impresas con ABS reciclado consistentes en soportes para Tablet u ordenador de sobremesa. El acabado superficial de las piezas resultó óptimo y los soportes ofrecían una buena resistencia en su desempeño.

This project has received funding from the European Union’s Horizon 2020 research and innovation programme under grant agreement No 820895.