¿Qué desafíos suponen las piezas de alta precisión inyectadas para los equipos de medición?

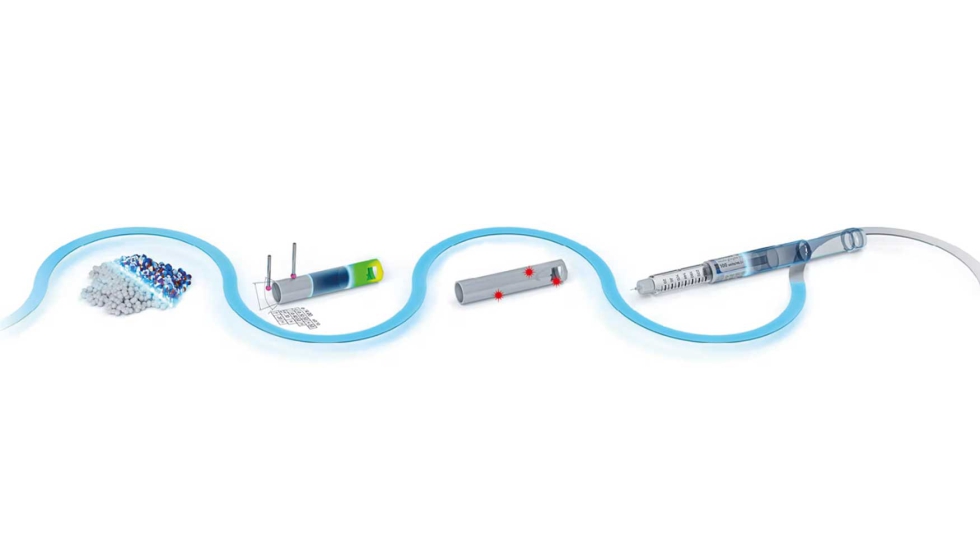

La industria médica cuenta cada vez con más elementos que incorporan piezas de plástico de alta precisión obtenidas mediante moldeo por inyección. ZEISS dispone de equipos de medición capaces de realizar comprobaciones rápidas de múltiples componentes y controles de calidad, para asegurarse que estas piezas de plástico cumplen con la funcionalidad, efecto terapéutico y control de calidad deseado. Podemos encontrar estas piezas de plásticos de alta precisión inyectadas en pipetas, cuentagotas, plumas de insulina, cánulas, tests rápidos, jeringuillas, botes de pastillas, inhaladores o aparatos de monitorización diabética, entre otros.

Tipos de piezas de plástico de alta precisión inyectadas para la industria médica

Las piezas de plástico de alta precisión realizadas mediante moldeo por inyección se pueden clasificar en función de la aplicación para la industria médica en la que se encuentren. En función de ello, los controles de calidad tienen que adaptarse.

En primer lugar, se identifican las piezas básicas de plástico, piezas que tienen como mayor reto garantizar la calidad de las grandes tiradas de producción y el dimensionamiento geométrico y tolerancia. Por poner un ejemplo, la carcasa de un inhalador se encuentra en esta tipología de piezas básicas dentro de la industria médica.

Las múltiples piezas de plástico deben responder a unas tolerancias muy estrictas, puesto que están obligadas a garantizar la función mecánica mientras se producen grandes lotes. Un ejemplo son las jeringuillas o las plumas de insulina.

En último término, hay que destacar dentro del moldeo por inyección de piezas de alta precisión las piezas de plástico complejas que incluyen componentes electrónicos para la industria médica. Un ejemplo son las bombas de autoinfusión o los inhaladores para el asma con pantalla. Se trata de piezas que cuentan con superficies delicadas y que se componen de plásticos finos con capacidad para doblarse o que incluso son transparentes.

Las piezas de alta precisión de plásticos tienen la particularidad de que pueden ser producidas de forma masiva, en grandes lotes, sin perder eficiencia, ni los estándares de calidad que demanda la industria médica. Aun así, hay que tener en cuenta diversos factores antes de producir el diseño de la tirada de las piezas de plásticos para usos médicos como, por ejemplo, la capacidad de rotación, la elasticidad o la compatibilidad con otros materiales como el metal.

Para no perder recursos y costes innecesarios es vital realizar las evaluaciones correctas de las piezas mediante tecnologías ópticas y la tomografía computarizada. De esta forma se pueden detectar con máxima precisión impurezas e imperfecciones no deseadas en estos plásticos destinados a la industria médica.

La firma alemana cuenta con diferentes equipos de medición que verifican el control de calidad de los plásticos para la industria médica

En el ámbito de la industria médica es muy importante realizar pruebas de calidad de las piezas de plástico que van a utilizarse. ZEISS dispone de diversos equipos de medición que realizan una inspección de calidad eficiente para la industria médica. Lo primero antes del procesamiento de la pieza es empezar por analizar la calidad del granulado con el que se va a trabajar para poder detectar impurezas. Para ello, los microscopios ópticos y los electrónicos de barrido ayudan a analizar el material de forma rápida y con una técnica de imagen fiable.

El reconocimiento mediante planes de inspección basados en PMI transfiriendo las características desde un software CAM, reduce los costes y tiempo requeridos para la creación de los planes de inspección de la pieza. A su vez, evita los errores potenciales y la pérdida de tiempo que se dan por la transferencia de dimensiones del dibujo si se hace de forma manual.

El escaneado 3D, que ofrecen por ejemplo los equipos de la gama Zeiss Gom, facilita unos tiempos de preparación de la máquina más breves, pero con una mayor precisión y más alta productividad. En conjunto, con las máquinas de medición por coordenadas se obtienen unas mediciones de erosión y alineación manual de electrodos con exactitud.

Posteriormente, es necesario inspeccionar la pieza para la corrección de las mismas. Esta parte del proceso requiere una alta inversión de tiempo y, antiguamente, no siempre se obtenían unos resultados fiables, ya que dependían de la experiencia del usuario. La compañía cuenta con equipos de escaneo como Zeiss Reverse Engineering que aumenta la eficiencia, mejora la competitividad y, al tener que realizar menos repeticiones, ahorra tiempo en el proceso de corrección.

No hay que olvidar el análisis de la contaminación por partículas que puede darse en la producción de piezas para la industria médica. Es importante detectar rápidamente la contaminación por partículas cumpliendo los estándares de calidad que indica la industria y hacerlo con los menores costes posibles. Los microscopios ópticos de Zeiss disponen de una solución de análisis de limpieza técnica que garantiza que los ajustes importantes del equipo sean siempre correctos. Además, Zeiss ZEN Core proporciona un análisis automático de imágenes.

Por último, ampliando el análisis de limpieza técnica, ZEISS ofrece un análisis Correlativo Automatizado de Piezas donde se combina los datos proporcionados del microscopio de luz y electrónicos en un único flujo de trabajo. Con este proceso el usuario puede detectar de forma rápida cuáles son las partículas críticas y cuáles las contaminantes.