Sumitomo Demag ayuda a un fabricante de motores de corriente continua a introducirse en el moldeo por inyección

En una empresa italiana especializada en la producción de motores de corriente continua para la industria y la automoción, Sumitomo (SHI) Demag es mucho más que un proveedor de maquinaria. La afinidad, el apoyo de consultoría y la orientación práctica suministrada por Sumitomo (SHI) Demag durante las últimas dos décadas ha demostrado ser fundamental para Electro-Parts S.p.A, que se embarcó en la puesta en marcha de una instalación de moldeo interna en 2002. Desde la utilización de su experiencia en la compra y abastecimiento de componentes de plástico para sus motores hasta su actual producción interna de 30 millones de componentes de precisión al año, la empresa italiana tiene como objetivo penetrar en nuevos mercados.

Con el apoyo de Sumitomo (SHI) Demag, Electro-Parts desarrolló una hoja de ruta para moldear con éxito sus componentes de precisión en casa.

El director general, Marco Falcone, recuerda el momento crucial en el que Electro-Parts pasó de subcontratar la producción de componentes a realizar el moldeo en sus propias instalaciones y elogia el apoyo de consultoría continuo y el enfoque de “solución total”. “El apoyo de Sumitomo (SHI) Demag para poner en marcha este proyecto ha sido inestimable. La relación que se estableció desde el principio fue beneficiosa para ambas partes. Han sido un socio excepcional, compartiendo la misma afinidad con nuestra estrategia empresarial y proporcionando la seguridad de que el equipo era 100% fiable y adecuado para la estrategia que proponíamos. Nos apoyaron en el cambio al aplicar la experiencia de moldeo indirecto que habíamos adquirido comprando piezas para desarrollar nuestro propio proceso de moldeo directo. Electro-Parts puso en marcha una instalación que nos permitió desde el primer día de este nuevo enfoque mantener el control sobre la capacidad de producción, los costes y la calidad. La sinergia entre nuestras dos empresas ha sido constante. Gracias a esta confianza mutua, el equipo de Sumitomo (SHI) Demag Italia nos ayudó a acelerar nuestras ambiciones”.

Desde 2002, la planta de Electro-Parts se ha ampliado cinco veces, añadiendo equipos, obteniendo la certificación ISO 16949:2002 y estableciendo centros de ensamblaje e I+D electrónicos dedicados.

Maestros del moldeo de precisión

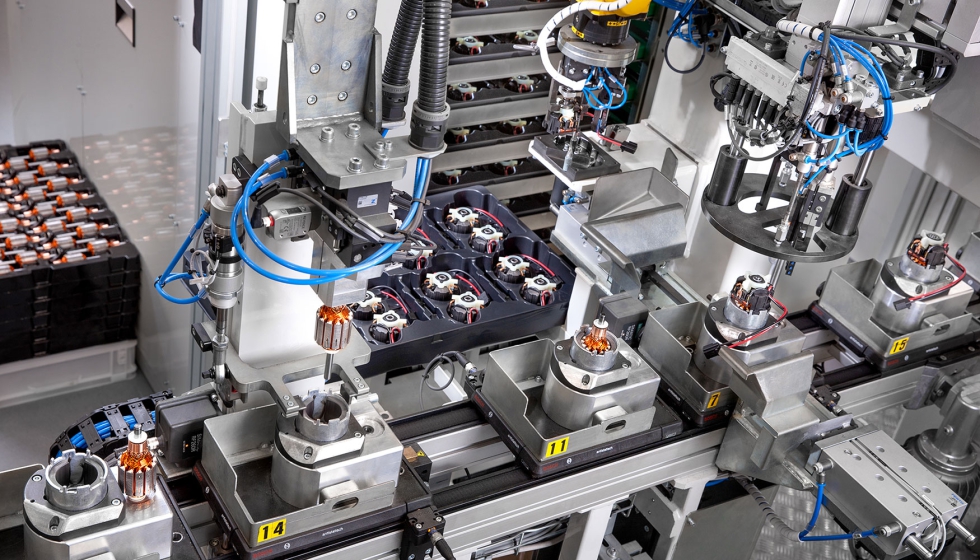

Electro-Parts procesa 200 toneladas de material al año y produce 30 millones de componentes técnicos para motores y engranajes

Dado que los robots de montaje de la línea de producción no son tolerantes a las variables, la repetibilidad y la precisión del moldeado de cada componente es fundamental, señala Paolo. Es una de las razones clave por las que Electro-Parts instaló la primera máquina IntElect Smart totalmente eléctrica en 2009, introducida gracias a la dedicación y el compromiso del agente local Roberto Sallemi, que desde hace años junto al equipo italiano de Sumitomo Demag se ocupa del cliente. Desde esta fecha, la empresa ha ampliado exclusivamente su flota de máquinas con inyectoras totalmente eléctricas, inicialmente con la serie IntElect Smart, seguida por la IntElect2. En julio de 2021 se instalaron dos de las últimas series IntElect2.

Dado que las aplicaciones de automoción requieren una mayor estabilidad dimensional, Electro-Parts utiliza predominantemente poliamida, materiales y otros componentes de seguridad y reforzados con fibra. El control de la presión de inyección y la optimización del proceso son esenciales para la moldeabilidad. Paolo explica: “Para las industrias en las que la precisión es primordial, la combinación de accionamientos eléctricos y control digital puede convertir el moldeo por inyección en una operación predecible y precisa. Como resultado de los movimientos paralelos, Electro-Parts informó de un aumento del 15% en la productividad de sus nuevas máquinas IntElect en comparación con sus máquinas hidráulicas”. La reducción de los defectos y, por tanto, del desperdicio de material, fue también un factor decisivo para pasar por completo a las máquinas totalmente eléctricas. Debido a las exigencias y propiedades altamente técnicas de los componentes, Electro-Parts no puede reutilizar ni reciclar el material de desecho.

Dados los actuales retos de gasto y suministro de material, cada pellet de plástico debe transformarse en una pieza en lugar de desperdiciarse. Al procesar 200 toneladas de material cada año, las máquinas IntElect abordan este reto crítico, así como otros programas de sostenibilidad, como el consumo de energía, el uso de agua y las emisiones de ruido para salvaguardar el bienestar de los trabajadores.

“Las máquinas IntElect permiten a los transformadores trabajar mucho más cerca de los límites de peso, con mayor precisión y, en consecuencia, con menos defectos y menor índice de desechos. En términos prácticos, significa que no se requiere ningún control de calidad adicional ni costes asociados. En pocas palabras, cada máquina IntElect genera piezas de primera calidad, una y otra vez”, añade Paolo.

Luca Avataneo, que dirige todo el taller de moldeo de la empresa italiana desde el primer día, comenta: “Cambiamos los moldes dos o tres veces al día y procesamos polímeros muy exigentes desde el punto de vista técnico, como las poliamidas reforzadas con fibra de vidrio, los materiales autoextinguibles, el PBT y el PPA, entre otros. En consecuencia, cada máquina debe ser fácil y rápida de reajustar, reactiva, flexible, fiable y de alto rendimiento”.

Sostenible y más inteligente

Los accionamientos directos de Sumitomo (SHI) Demag –desarrollados internamente por su empresa matriz japonesa– son otra característica valorada por Electro-Parts. Diseñado y construido exclusivamente para el proceso de moldeo por inyección por expertos realmente dedicados al control del movimiento, el motor de alto par es reactivo y reduce el riesgo de inercia. Paolo explica: “Sumitomo (SHI) Demag es único en el sentido de que no utilizamos motores convencionales. La razón: el moldeo por inyección no es un proceso simplemente estándar. Es un proceso de alta velocidad con aceleraciones y frenadas muy rápidas. En lugar de incurrir en pérdidas de eficiencia como resultado de los componentes adicionales utilizados en la tecnología indirecta convencional, nuestros motores están directamente vinculados al eje. El resultado es una mayor potencia de inyección y una respuesta más dinámica. Como resultado, en determinadas condiciones los moldeadores pueden conseguir un ahorro de energía superior al 70% e incluso tiempos de ciclo más rápidos en comparación con el moldeo convencional”.

El exclusivo sistema de seguridad del molde de IntElect ayuda a garantizar que los elementos mecánicos del molde, por ejemplo los pasadores, estén protegidos contra daños.

Paolo confirma: “ActiveFlowBalance supera muchos de los problemas que pueden causar piezas malformadas en el proceso de moldeo por inyección, socavando la productividad y los beneficios. El uso de esta tecnología puede reducir los rechazos hasta en un 40%”.

Otra función exclusiva de IntElect, activeProtect, garantiza la expulsión segura de los componentes que caen durante la secuencia de apertura y cierre, protegiendo la herramienta del molde de posibles daños. Paolo aclara: “El sensor adicional en el eslabón del sistema de palanca controla y mide las fuerzas en el movimiento de sujeción durante la carrera completa. Si el sensor detecta que la posición o las fuerzas se han desviado de los parámetros establecidos y las tolerancias correspondientes, reacciona al instante”.

Para una mayor protección del molde, activeProtect también supervisa las carreras de apertura. Esto ayuda a garantizar que los elementos mecánicos del molde, por ejemplo los pasadores, estén protegidos contra los daños.

El paquete completo

El suministro de todo el equipo, incluidos los sistemas de refrigeración y los elementos periféricos, junto con el apoyo de consultoría, la formación y la orientación para la optimización del proceso desde el primer día, ha situado a Electro-Parts en una nueva vía estratégica que está adoptando con confianza. El director general, Marco, comenta: “Después de haber dependido de subcontratistas para el suministro de componentes, ahora tenemos la perspicacia y la capacidad de moldeo para considerar la ampliación de la producción para suministrar motores de precisión ensamblados a nuevos mercados”.

Entusiasmado con las perspectivas de futuro, Marco concluye: “La amplia experiencia adquirida en el moldeo por inyección de componentes de precisión con los estándares de calidad más exigentes en nuestro taller de moldeo altamente eficiente, todo ello equipado con máquinas Demag de Sumitomo (SHI) dirigidas por Luca, nos ha abierto la mente a nuevos escenarios de producción. Incluyendo la subcontratación de nuestros servicios para la fabricación de piezas de alta exigencia para otros OEM. Llegar a este punto ha sido posible gracias al apoyo incondicional de Sumitomo (SHI) Demag. Ha sido un esfuerzo tecnológico y de equipo”.