Hacia una economía circular: Mejora de las prestaciones de plásticos para aplicaciones de envase y embalaje

Alejandro Guillem; Natalia Ortuño; Paloma Vila, Itene

05/07/2021En la actualidad la necesidad de cumplir tanto la normativa vigente sobre residuos de envase y embalaje, así como con el Plan de Acción de la UE para la Economía Circular, impulsan el desarrollo de nuevas metodologías de aditivación en matrices poliméricas recicladas y en material virgen. La investigación en la aditivación de las matrices poliméricas y la optimización del procesado de las mismas proporcionará composites que consigan suplir las limitaciones existentes en el reciclado de los materiales y reducir la cantidad de matriz virgen por unidad de envase.

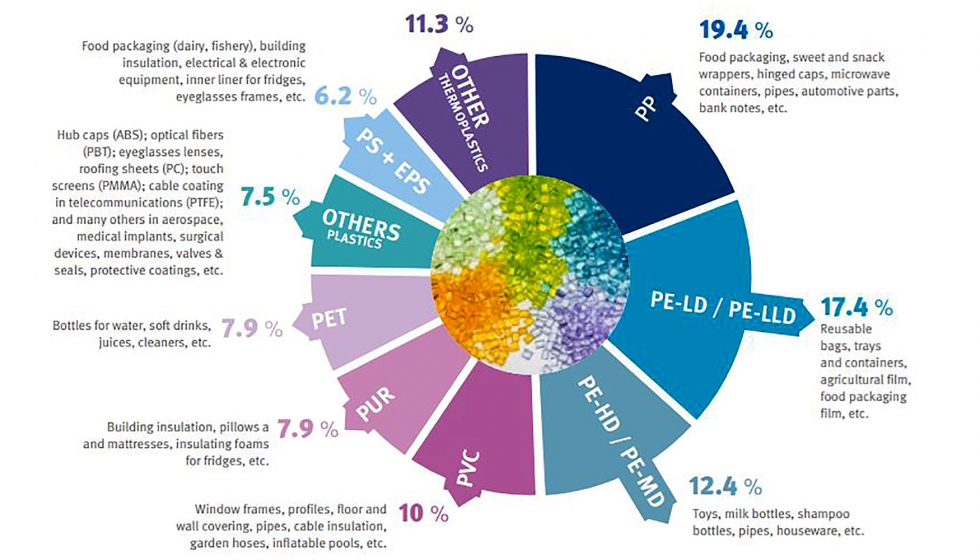

La combinación de bajo coste, durabilidad, versatilidad y una elevada relación resistencia/peso ha convertido al plástico en pieza clave en el sector del envase y el embalaje, al que se destina un 39,6% del total de plástico que se demanda a nivel europeo, según datos de PlasticEurope en el informe 'Plastics – The Facts 2020'. Según este mismo estudio, los principales polímeros empleados en los diferentes sectores de aplicación son el polietileno (29,8%), el polipropileno (19,4%) y el polietilentereftalato (7,9%).

Figura 1: Distribución de la demanda de plásticos según 'Plastics – The Facts 2020'.

A pesar de las buenas y versátiles propiedades de los plásticos, estos presentan una serie de limitaciones a la hora de ser reutilizados o reciclados que se resumen, principalmente, en unas peores propiedades y dificultades para procesar el material causadas por:

- La presencia de contaminantes procedentes de las distintas etapas de uso del envase y recogida, clasificación y reciclado del mismo. Estos contaminantes pueden ser restos de otros materiales, de complejos, de materia orgánica, de productos de degradación o incluso de mezcla de distintos grados del mismo polímero (ej. HDPE/LDPE polietileno de alta densidad/polietileno de baja densidad).

- Degradación derivada de un procesado previo, del uso que se la haya dado al material o incluso del propio proceso de reciclado.

Como consecuencia de estas limitaciones se generan grandes cantidades de residuos plásticos. Según se recoge en el informe 'The Circular Economy For Plastics' (PlasticsEurope) en Europa (UE 28 más Noruega y Suiza) en 2018 se recogieron un total de 550 millones de toneladas de residuos plásticos posconsumo, de los cuales el 61% se originaron en el sector del envase y embalaje. Por este motivo, resulta imprescindible el esfuerzo continuo por aumentar el porcentaje de plásticos reciclados y reutilizables a nivel global, así como la reducción del contenido en plástico por unidad de envase para favorecer el cuidado del medioambiente y cumplir las normativas de seguridad y protección ambiental dictadas por la Unión Europea. Algunas de ellas son el Plan de Acción para la Economía Circular y la Directiva 2018/852 que establecen, entre otros, los mínimos de reutilización –del 55% para 2030– y de reciclado de residuos plásticos -que tendrá que ser de al menos el 70% en peso de todos los residuos de envase-.

A nivel nacional, cabe destacar el Proyecto de Ley de Residuos y Suelos Contaminados, que define una tasa específica para envases de plástico no reutilizables y determina unos costes a sufragar según el peso del material, los cuales se verán reducidos al introducir material reciclado o incluso reduciendo la cantidad de material en el envase.

Para hacer frente a estos requisitos marcados por la normativa vigente es necesario buscar nuevas soluciones de envase que permitan mejorar las propiedades de las matrices poliméricas, especialmente las recicladas, para incrementar el contenido de material reciclado o para reducir u optimizar la cantidad de plástico empleado (ecodiseño), obteniendo un envase con las especificaciones requeridas.

Todos los desarrollos y nuevas formulaciones tienen que quedar enmarcados principalmente dentro de las normas nacionales UNE-EN 13428:2005 “Requisitos específicos para la fabricación y composición. Prevención por reducción en origen” y UNE-EN 13430:2005 “Envases y embalajes. Requisitos para envases y embalajes recuperables mediante reciclado de materiales”, las cuales quedan recogidas en el libro “Guía para garantizar la sostenibilidad de envases y embalajes. Valor y aplicación de las normas armonizadas”, elaborado por Itene y editado por AENOR. La guía recopila tanto las normas armonizadas como la metodología para aplicarlas, resultando una base técnica de referencia con la que las empresas pueden demostrar si sus envases cumplen los requisitos medioambientales exigidos en la transición a la economía circular.

Mejora de las propiedades de plásticos mediante aditivación

Una de las opciones más extendidas actualmente para subsanar las deficiencias mencionadas y mejorar las propiedades de los plásticos es la adición de refuerzos inorgánicos con el fin de obtener lo que se conoce como composite. Cuando estos refuerzos poseen al menos una de sus dimensiones dentro de la escala nanométrica (nanorrefuerzos) dan lugar a nanocomposites. La adición de bajas cantidades de estos nanorrefuerzos puede resultar en una importante mejora de las propiedades del material reciclado en el que han sido incorporadas (Sánchez-Valdés, S., 2021). Además, estos nanorrefuerzos también pueden emplearse en matrices poliméricas vírgenes (Gómez, M., Palza, H., & Quijada, R., 2016), permitiendo una mejora de sus prestaciones y evitando el uso de materiales adicionales o incluso reduciendo la cantidad de material a emplear en el envase final.

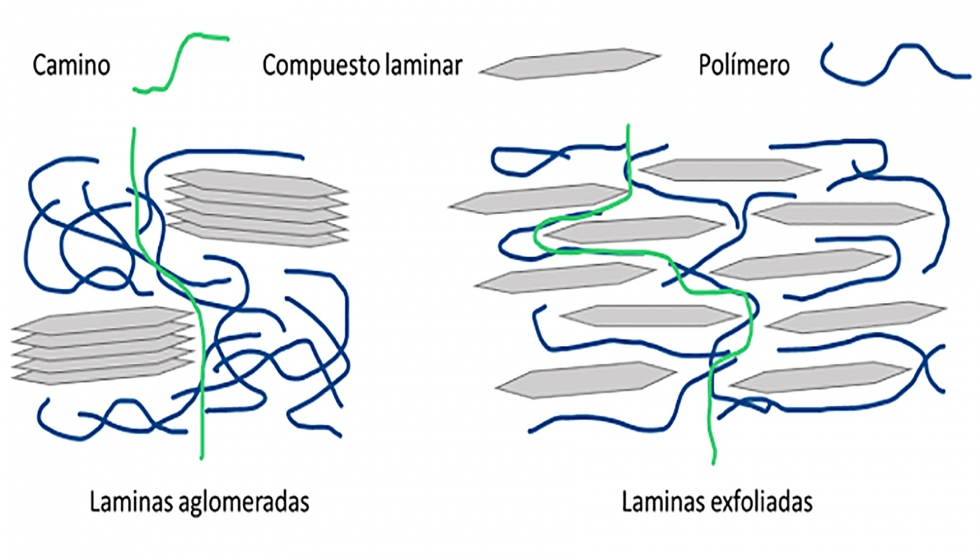

Sin embargo, el efecto final de los nanorrefuerzos depende de la interacción entre ellos y la matriz polimérica, así como de su dispersión en la misma. Si las interacciones polímero-aditivo no son favorables, en lugar de obtener un nanoocomposite se obtiene un microcomposite (dimensiones en la escala micrométrica), viéndose disminuidas las propiedades del material reforzado. Por ello, es necesario favorecer las interacciones polímero-aditivo mediante técnicas de dispersión, la adición de dispersantes o mediante la funcionalización de aditivos con agentes modificadores compatibles con la matriz. Por ejemplo, en los compuestos laminares la exfoliación de las estructuras provoca una separación pronunciada de las láminas, favoreciendo las interacciones con la matriz objetivo tal y como se muestra en la Figura 2.

Figura 2: Representación de láminas aglomeradas (izquierda) y láminas exfoliadas (derecha) y el camino que deben atravesar los permeantes.

En el caso de los materiales poliméricos reciclados, se requiere adicionalmente del empleo de aditivos tales como compatibilizantes o estabilizantes para la mejora de su procesabilidad y propiedades, con el fin de obtener envases de mayor valor añadido. Los compatibilizantes son aditivos ampliamente utilizados en la industria del reciclado por su acción en la mejora de la interacción entre polímeros inmiscibles tales como PET/PE (polietilentereftalato/polietileno) o PET/PP (polietilentereftalato/polipropileno), mediante la reducción de la tensión interfacial entre las fases de la mezcla. Por otro lado, el uso de estabilizantes es adecuado para evitar la degradación derivada del procesado y propio uso del material.

Optimización de la dispersión de aditivos y refuerzos durante el procesado

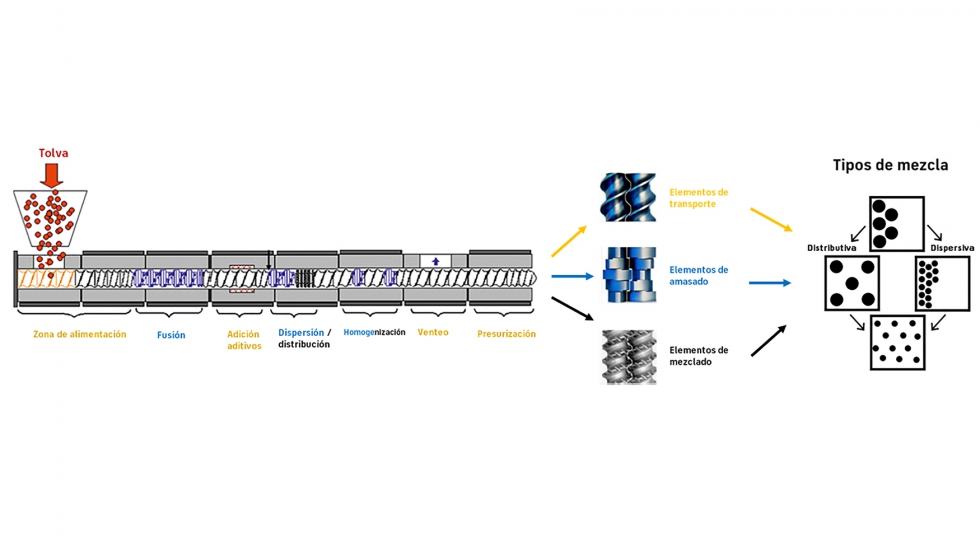

Para el diseño del husillo se hace uso de tres tipos principales de elementos: elementos de transporte (directo o reverso), elementos de amasado y elementos de mezcla distributiva (Figura 3). La combinación y distribución de dichos elementos teniendo en cuenta la matriz polimérica objetivo proporcionará una dispersión y distribución óptimas, y, por tanto, unas mejores propiedades.

Otra ruta para la adaptación de las propiedades de los materiales poliméricos, tanto reciclados como matrices vírgenes, es el empleo de procesos de extrusión reactiva, consistente en emplear una extrusora como reactor químico continuo para la funcionalización, compatibilización o polimerización de plásticos, obteniendo una mejora en las prestaciones del material (Stanic, S., Gottlieb, G., Koch, T., Göpperl, L., Schmid, K., Knaus, S., & Archodoulaki, V. M. 2020). Este nuevo proceso requiere de un estudio profundo de la cinética de reacción y de la simulación de la configuración de husillos diseñada, así como el control de los principales parámetros de procesado tales como velocidad de husillos, producción o perfil de temperatura.

Entre los procesos de extrusión reactiva más empleados destaca el alargamiento de cadena de polímeros como PET reciclado para la mejora de sus propiedades mecánicas (Schyns, Z. O.& Shaver, M. P. 2021) o la compatibilización reactiva de polímeros inmiscibles como PET/PE o PET/PP (Garofalo, E., Di Maio, L., Scarfato, P., Di Gregorio, F., & Incarnato, L. 2018) para la mejora de la interacción entre ambos polímeros y, por tanto, su procesabilidad y propiedades.

Proyecto REFUPLAS

El centro tecnológico Itene ha trabajado en el marco del proyecto REFUPLAS (octubre 2020-junio 2021), financiado por el Instituto Valenciano de Competitividad Empresarial (IVACE) a través de los fondos FEDER, para abordar el problema de la dificultad de obtención de envases con matrices recicladas que cumplan los requerimientos para posteriores ciclos de uso y la reducción de la cantidad de material virgen en envases mediante la mejora de sus propiedades.

Dentro del proyecto se plantearon dos líneas de investigación. La primera de ellas consiste en la mejora de las propiedades de dos de las poliolefinas recicladas más empleadas en el sector del envase y el embalaje, polipropileno reciclado (rPP) y polietileno de alta densidad reciclado (rHDPE) para aplicaciones de inyección (pallet) y extrusión-soplado de cuerpo hueco (envase de mercancías peligrosas), respectivamente. La segunda línea de investigación se centra en la mejora de las propiedades barrera y mecánicas de PET virgen, uno de los plásticos más empleados en el sector de bebidas, mediante el uso de refuerzos funcionalizados, con el fin de reducir la cantidad de PET requerida en envases tipo botella de alimentación y/o alargar la vida útil del producto envasado.

Línea de investigación poliolefinas recicladas

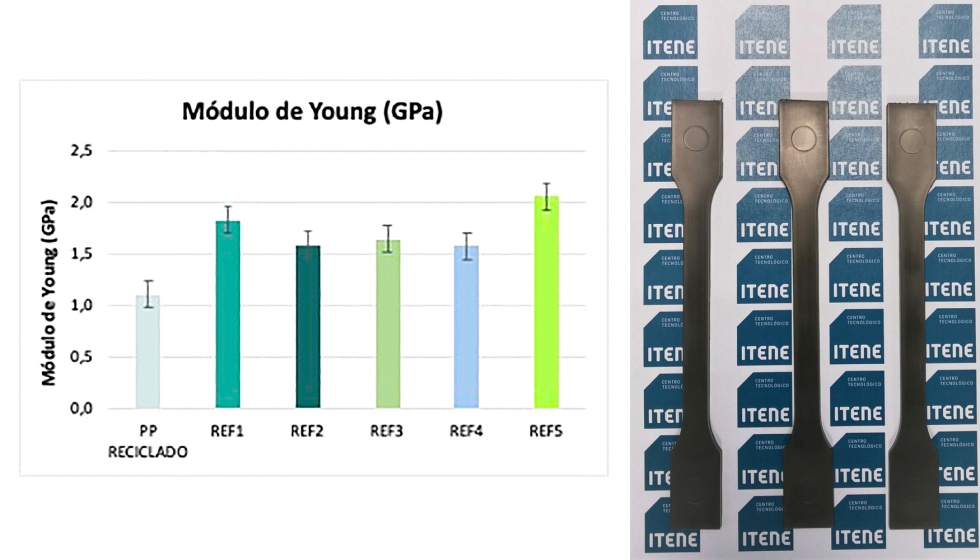

Como resultados destacables en el caso del polipropileno reciclado (rPP) para inyección se ha conseguido combinar con éxito procesos de extrusión reactiva para la mejora de las propiedades reológicas mediante rotura controlada de las cadenas poliméricas y la introducción de aditivos y refuerzos para la mejora de propiedades mecánicas. Para lograr una óptima dispersión y distribución de los aditivos y refuerzos introducidos y una extrusión reactiva controlada se diseñó una configuración de husillos específica. Combinando ambos procesos se obtuvieron resultados que presentaban una mejora del índice de fluidez del material de hasta un 8% ( ≈ 9 g/10min a 230 ºC; 2,16 kg), un aumento del módulo de flexión de hasta un 74% (? 1760 MPa), de la resistencia a la tracción 7% (? 24,8 MPa) y del Módulo de Young hasta un 86% ( ≈ 2 GPa), aumentando la rigidez del material y proporcionando unas propiedades mecánicas mejoradas.

En la Figura 4, se presentan los resultados obtenidos del Módulo de Young (GPa) tras la caracterización mecánica de probetas inyectadas 1A según ISO 527:

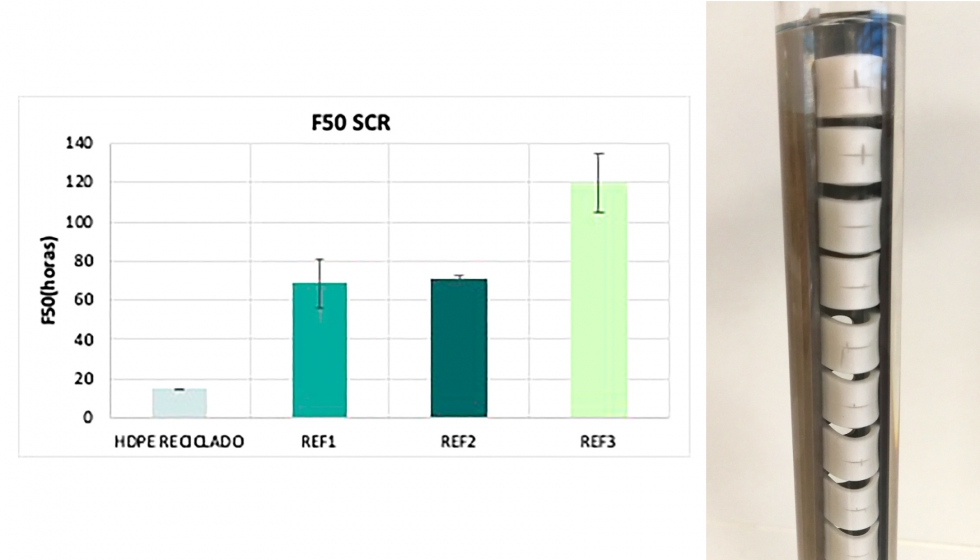

En cuanto al polietileno de alta densidad reciclado (rHDPE) para extrusión-soplado de cuerpo hueco, se planteó la modificación de la microestructura interna del material mediante el empleo de aditivos y cargas para aumentar la resistencia a fisuración o stress cracking (SCR) y poder emplearlo en aplicaciones de mercancías peligrosas. Se estudió el comportamiento del rHDPE con la introducción de aditivos y refuerzos que favorecieran los enlaces interlamelares de la estructura cristalina, principales causantes de la resistencia al stress cracking, y mejorasen la resistencia a flexión y al apilamiento de la matriz polimérica.

Para lograr una óptima dispersión y distribución de los aditivos y refuerzos se diseñó una configuración de husillos específica. Tras la aditivación y el procesado se consiguieron obtener mejoras de hasta un 74% en la elongación a la rotura ( ≈ 110%) y hasta un 53% de aumento en el módulo de flexión ( ≈ 1430 Mpa). Otras propiedades de gran interés fueron modificadas a favor del reprocesado del rHDPE como una reducción de hasta un 8% del índice de fluidez del material ( ≈ 28,6 g/10min a 190 ≈ C;21,6kg).

Los resultados del análisis SCR, basado en la norma ASTM D1693-15, proporcionan una estimación de la duración del material sin la aparición de microfisuras por la exposición a compuestos químicos. En la Figura 5 se presenta la duración en horas hasta la rotura de la mitad de las probetas ensayas para cada referencia con el líquido patrón Igepal al 10%, comparado con la duración del rHDPE sin aditivar:

Línea de investigación PET virgen para aplicaciones alimentarias

Por otro lado, se trabajó en la optimización de un aditivo basado en arcillas funcionalizadas patentado por Itene (WO2018/050770) para la mejora de las propiedades del PET. Esta optimización ha permitido funcionalizar dicho aditivo empleando menor cantidad de reactivos y disolventes, así como reducir los pasos posteriores de purificación y postratamiento que encarecen el coste del aditivo. A partir de los aditivos desarrollados se han obtenido nanocomposites de PET a partir de los cuales se han fabricado botellas mediante el proceso de inyección-soplado, para mejorar sus propiedades mecánicas y barrera. Por último, también se está llevando a cabo la evaluación de la aptitud de estas botellas para aplicaciones de uso alimentario, en los tres simulantes que establece el Reglamento Europeo 10/2011.

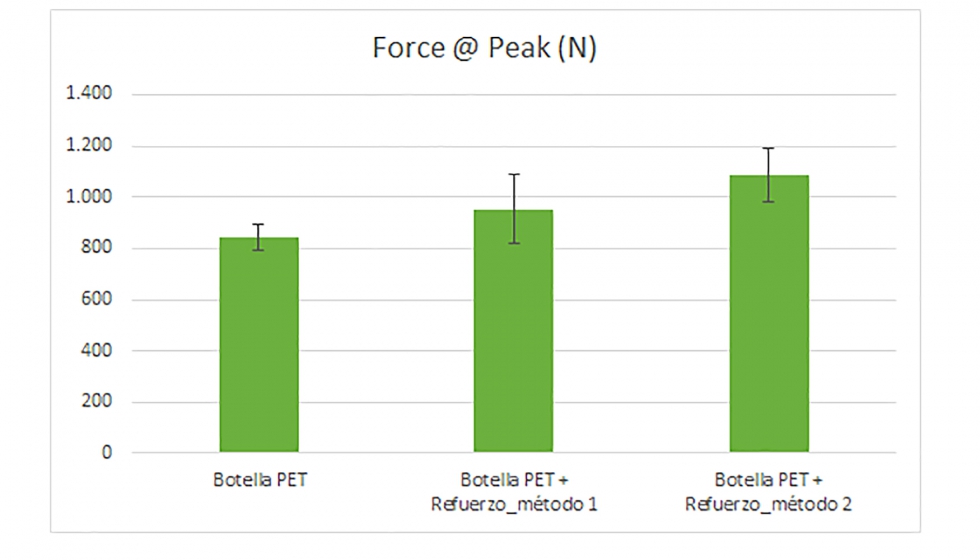

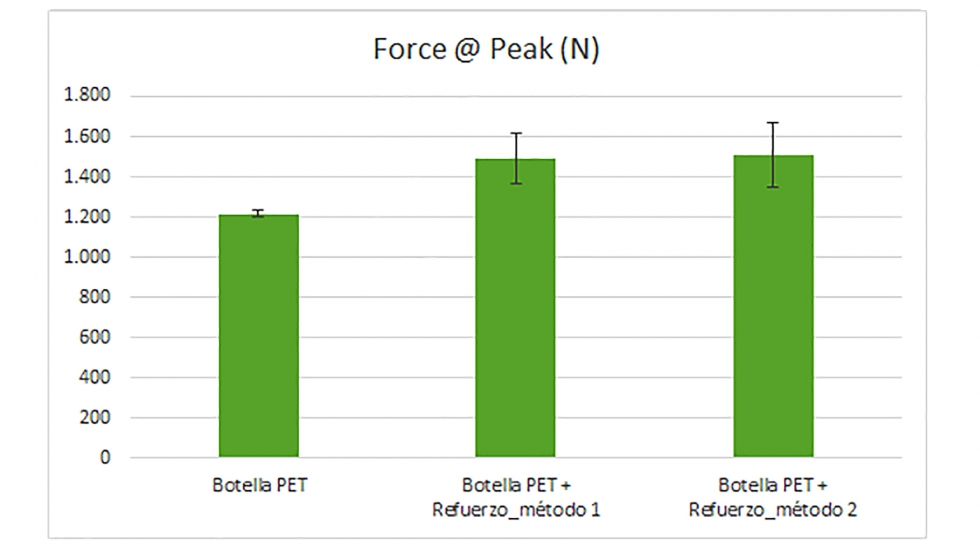

Las dos botellas obtenidas a partir de los nancomposites desarrollados con el refuerzo 1 (modificado) y refuerzo 2 (optimizado), se han ensayado mediante ensayos de compresión, comparando los resultados con la botella de PET. En la Figura 6 y la Figura 7 se presentan los resultados de las botellas vacías y llenas (capacidad nominal de un litro), respectivamente, para comparar las propiedades de resistencia de los materiales. En ambos ensayos, las botellas con los refuerzos aumentan considerablemente su resistencia, siendo aún mayor con el refuerzo 2.

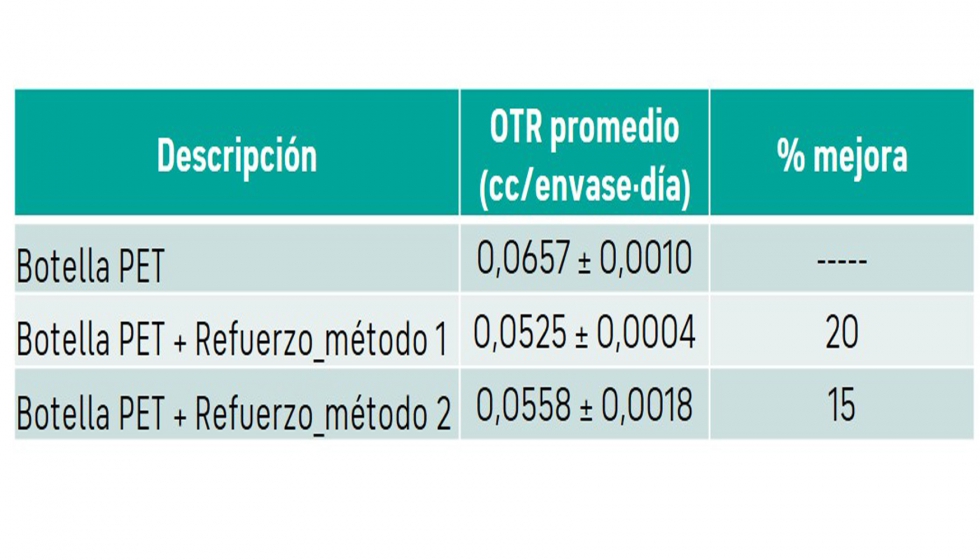

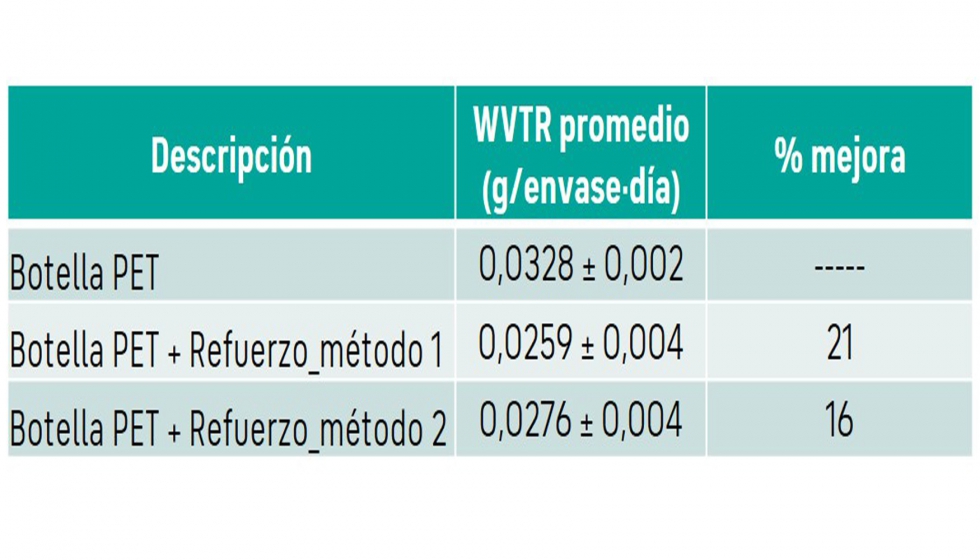

Adicionalmente, se evaluaron las propiedades barrera al oxígeno y al vapor de agua de las botellas a 23 °C y 50% HR. Los resultados se muestran en la Tabla 1 y Tabla 2, respectivamente. Para ambas medidas, se observa que las propiedades barrera se mejoran significativamente con el empleo de los nanocomposites, siendo la reducción de la permeabilidad mayor cuando se emplea el Refuerzo 1, alcanzándose una reducción similar para ambos gases.