Conceptos que hacen más fácil la vida en la planta de inyección

Entendiendo los alabeos y deformaciones en piezas inyectadas (parte 1)

Con frecuencia este problema aparece en proyectos donde no se han tenido en cuenta factores clave de diseño de pieza y de molde, aunque también puede aparecer por una definición de parámetros de proceso no adecuada.

El alabeo de las piezas inyectadas o deformaciones, bien justo al salir del molde o bien al cabo de un tiempo de estar fabricadas las piezas, son un síntoma de que algo no funciona según esperábamos.

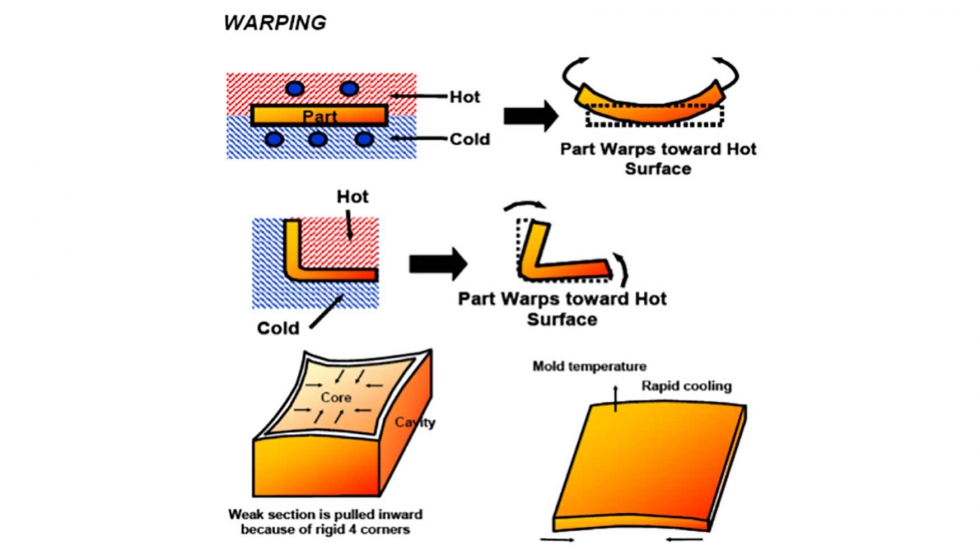

Estas deformaciones, alabeos o 'warpage' son generalmente síntoma de contracciones diferenciales, o lo que es lo mismo, diferentes ratios de contracción en diferentes áreas de las piezas inyectadas.

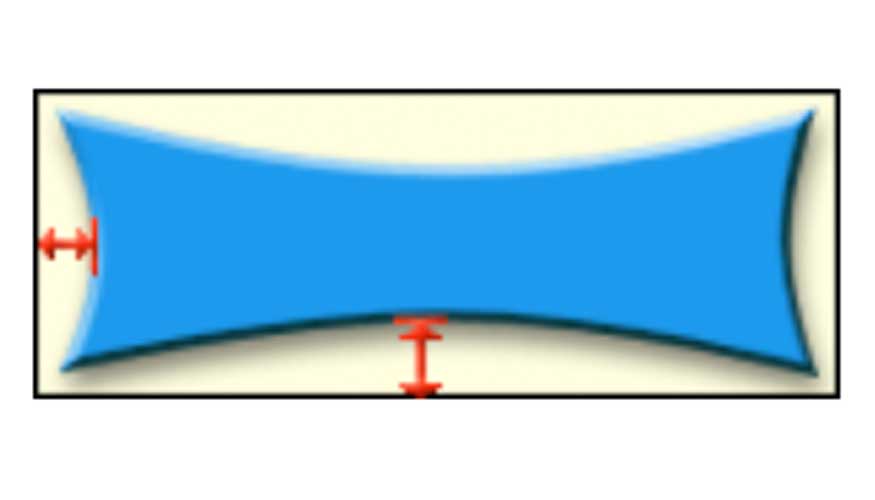

Aquí intervienen múltiples factores, como en casi todo en la inyección de plásticos. Factores tales como diferentes espesores de pared, la posición de las entradas y dimensiones, las diferentes velocidades de enfriamiento debidas el sistema de refrigeración del molde, las orientaciones moleculares de los plásticos y por supuesto, las orientaciones de las cargas de refuerzo, con frecuencia fibras de vidrio, que generan una contracción denominada anisotrópica.

Contracción que tiene magnitudes diferentes en distintas direcciones

También intervienen factores de diseño de molde y de piezas, factores tales como la posición y número de entradas, los espesores de pared de las piezas, el rendimiento del sistema diseñado de refrigeración del molde, punzones, correderas, cavidades, patines, etc., acumulaciones de masa, etc., El diseño mismo de las piezas puede dar lugar a alabeos irreversibles sin cambios de diseño o de tipo de material.

Como explico en mis libros Manual Avanzado de Transformación de Termoplásticos y Scientific Injection Molding Toools, en el desarrollo de un proyecto de fabricación de una pieza de plástico nos podemos encontrar con múltiples problemas. Estos pueden asociarse y agruparse, por ejemplo, en cuatro grandes grupos:

- Problemas de diseño de pieza y de molde

- Problemas de material: selección del material para la aplicación, tratamiento, deshumidificado, contaminaciones, recuperados, etc.

- Problemas con la máquina: máquinas incapaces, desgastadas, descalibradas, etc. Aquí se podrían incluir problemas con los periféricos, deshumidificadores, robots, atemperadores, etc.

- Problemas con el proceso: parametrización incorrecta del proceso, mala selección de los parámetros, poca robustez del proceso, etc.

Estos cuatro grupos de potenciales problemas: diseño de pieza y molde, material, máquina, y proceso, podemos verlos como cuatro ruedas de un coche. Para que un coche avance con eficiencia y rendimiento debe tener las cuatro ruedas perfectamente infladas y alineadas, de lo contrario perderá eficiencia. El proyecto de fabricación de una pieza inyectada, para que finalice exitoso y las piezas puedan producirse con productividad y calidad, debe contemplarse como el coche del ejemplo anterior. Para que el proyecto avance durante toda la vida de fabricación de las piezas a procesar, debemos tener los cuatro grupos de problemas controlados y alineados.

Sucede a menudo en la industria que el problema de “ruedas” como la del diseño de la pieza o del molde, o también el de una máquina con insuficiente tonelaje de cierre o de presión de inyección lo subsanamos a través de la “rueda" del proceso. Esta palanca del proceso es muy versátil y nos permite en poco tiempo cambiar las condiciones ideales del proceso para llevarlo a extremos donde aparentemente hemos corregido el problema, pero la realidad es que el problema lo teníamos en otra “rueda”. Es por eso fundamental en la fase de lanzamiento y homologación o validación de un proceso, ante problemas, detectar qué rueda es la que nos esta causando el mismo, identificando la causa o causas raíz y eliminarlas. De lo contrario, lo corregiremos con el proceso, pero sufriremos durante toda la vida del proyecto porque seguramente hemos estrechado, a veces hasta límites insostenibles, nuestra ventana de proceso.

En el caso que comentamos del alabeo o deformaciones o 'warpage', el inyectador puede estar tentado de modificar el proceso para evitar alabeos cuya causa raíz podría ser de diseño, de tipo de material o del sistema de refrigeración. Una modificación de proceso típica a la que se recurre para minimizar el alabeo es a reducir la temperatura de molde. Esto también se suele hacer cuando una pieza nos queda más pequeña de dimensiones que las esperadas. De este modo reducimos efectivamente la contracción del plástico y las piezas pueden quedar más grandes e incluso reducirse el alabeo o deformación. Volviendo al símil de las ruedas del coche, aquí la rueda desalineada podría ser el diseño del molde pero estamos ocultando esta causa y modificando el proceso para obtener piezas más grandes a través del proceso y no a través de la modificación del molde.

A menudo, estas modificaciones de proceso, sobre todo las que llevan las condiciones fuera de las recomendadas por el fabricante de material, o las que llegan muy al extremo, nos provocan efectos colaterales indeseados. Alguno de estos efectos pueden detectarse con cierta facilidad y a tiempo de no tener males mayores pero otros quedan ocultos y nos crearán problemas a posteriori.

Siguiendo con el caso anterior, donde el inyectador debido a una deformación por contracción, alabeo o 'warpage', modifica el proceso reduciendo la temperatura del molde, el efecto colateral no deseado que vamos a obtener es una reducción de la cristalinidad en materiales semicristalinos y un aumento de stress de moldeo en materiales amorfos. Ambos problemas son problemas que no se ven a simple vista y que quedan “ocultos” en la estructura de las piezas.

José Ramón Lerma es autor de los libros: 'Libro Manual Avanzado de Inyección de Termoplástico', que tiene como objetivo ser, por un lado, una herramienta para la formación y, por otro, un manual de ayuda para todo el personal de una empresa de inyección de plásticos y, del recientemente editado, 'Scientific Injection Molding Tools. Productividad a través del dominio del proceso'. Ambas publicaciones, comercializadas por Plásticos Universales / Interempresas (libros@interempresas.net), consta de detallados casos prácticos, amplia información de moldeo científico y un ‘pendrive’ con 20 hojas de cálculo y herramientas de SC Molding o Scientific Injection Molding, además de optimización y definición de proceso, lo que lo hacen único en el mercado. Página web sobre Scientific Injection Molding: www.asimm.es