Ciclos muy cortos, ahorro de energía, alta tecnología, sostenibilidad y conectividad

Las inyectoras de Sumitomo (SHI) Demag están preparadas para las tareas del futuro

No son solo máquinas de moldeo por inyección, Sumitomo (SHI) Demag ofrece también sistemas personalizados y estandarizados para la automatización de la manipulación de piezas, soluciones técnicas y de proceso para aplicaciones especiales, servicios y conceptos de servicio a medida, así como una amplia gama de opciones financieras para apoyar la inversión en máquinas de moldeo por inyección. Sumitomo (SHI) Demag está presente en los mercados más ejemplares gracias a su amplia red de filiales y representaciones.

La tecnología de rodillera sigue siendo la solución por excelencia

Sumitomo (SHI) Demag sigue apostando desde hace décadas por el perfeccionamiento de la tecnología de cierre con rodilleras en todas las series de máquinas que, según los expertos en máquinas de inyección de Schwaig, es un componente relevante en la eficiencia de la producción. “En las áreas de protección del molde, fiabilidad, precisión y eficiencia energética, no hay mejor sistema de cierre que el de la rodillera – tanto para las series de máquinas de ciclo rápido totalmente eléctricas como para las hidráulicas e híbridas”, confirma Sebastian Schaper, gerente de Sumitomo (SHI) Demag España y Portugal. “Esto nos permite alcanzar la máxima productividad para nuestros/as clientes”.

El enfoque de la planta de Wiehe/Alemania en la serie IntElect, totalmente eléctrica es el aumento de la capacidad de fabricación anual a 1.000 máquinas totalmente eléctricas, y a la vez se reducirán los plazos de entrega considerablemente. La dirección confirma que junto con la planta de Chiba (Japón), la producción anual será aproximadamente de 5.000 máquinas de moldeo por inyección totalmente eléctricas con accionamientos desarrollados y fabricados internamente.

“Seguiremos centrando nuestros esfuerzos en el dominio de la maquinaria y en la producción de valor y calidad duraderos para nuestras máquinas. Esta consolidación de nuestra gama de productos es una reacción a las exigencias del mercado y nos convertirá en un socio aún más fiable y estable para nuestros clientes”, afirma Gerd Liebig, CEO de Sumitomo (SHI) Demag.

Las ventajas competitivas de las máquinas totalmente eléctricas, como una mayor precisión y dinámica junto con un consumo de energía muy reducido, son algunas de las razones por las que esta tecnología se está imponiendo cada vez más en el mercado. Este desarrollo ha fomentado el crecimiento de Sumitomo (SHI) Demag en los últimos años, lo que, a su vez, ha llevado a la empresa a apostar por una mayor inversión en la tecnología eficiente y de alta precisión de las máquinas IntElect.

Sebastian Schaper, gerente de Sumitomo (SHI) Demag España y Portugal.

IntElect. Totalmente eléctrica.

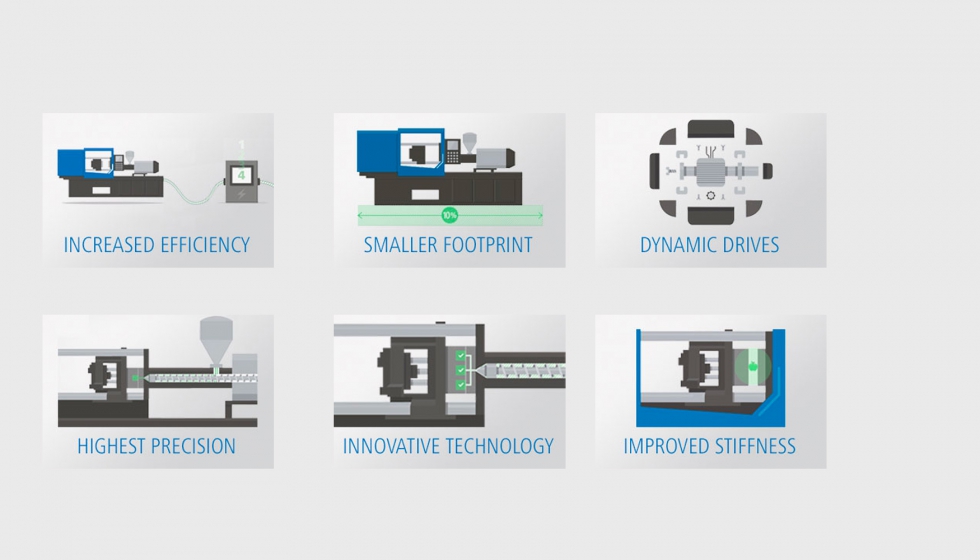

Sus ventajas a primera vista:

Tecnología de accionamiento propio: En nuestro propio Centro de I&D, desarrollamos, probamos y producimos los accionamientos, la tecnología del convertidor y los componentes de control específicamente para el uso en las máquinas de moldeo por inyección. Esto permite la mayor dinámica con la máxima precisión y eficiencia, y por lo tanto, la más alta reproducibilidad.

Diseño inteligente de la máquina: Gracias al alto nivel de experiencia en el campo de la tecnología de accionamiento eléctrico, es posible integrar el control completo de la máquina en la bancada de la misma. De esta manera, se crea una máquina más compacta que ofrece más espacio libre para periféricos. Además, en el diseño se dio especial importancia a las superficies claras y limpias.

Seguridad integral del molde: Las nuevas placas CenterPress se construyeron usando el análisis por elementos finitos (FEA). Esto permite una rigidez de la placa hasta un 20% superior y garantiza, en combinación con guías lineares y otros dispositivos de eficiencia, la máxima seguridad del molde, incluso cuando sea de peso alto.

Control intuitivo: El control intuitivo de IntElect ofrece una amplia gama de posibilidades para el monitoreo y control del proceso. La programación intuitiva y fácil con procesos de operación de la máquina predefinidos y flexibles, ayuda a aprovechar en su totalidad la eficiencia de la IntElect.

Eficiencia – Desarrollo del motor orientado a la aplicación

Hasta un 20% menos consumo de energía: Gracias a la combinación de otores de accionamiento y convertidores de frecuencia de desarrollo propio, así como al control total del servomotor, es posible construir una de las máquinas de moldeo por inyección más eficientes en el mercado. En comparación con las máquinas de moldeo por inyección totalmente eléctricas convencionales, la IntElect requiere hasta un 20% menos de energía.

Hasta un 10% más de capacidad de producción: La base para la mayor capacidad de producción es una mayor disponibilidad de la máquina, con un promedio del dos por ciento combinada con movimientos dinámicos, precisos y paralelos. Además, la alta precisión de la máquina evita la producción de piezas defectuosas. De esta manera, aumenta su capacidad de producción significativamente y optimiza sus costos de producción.

Desarrollo propio de tecnología de accionamiento: En nuestro centro de investigación y desarrollo en la empresa, se producen los mejores accionamientos para máquinas de moldeo por inyección. Mediante la investigación en diversas materias, tales como en análisis del flujo magnético, la simulación de la carga térmica, el análisis de material y el método de producción, es posible construir los motores de accionamiento que se adaptan exactamente a las necesidades de una máquina de moldeo por inyección. Esta dinámica, precisión y eficiencia no se pueden lograr con motores de accionamiento estándar. Puesto que los accionamientos y su control están perfectamente coordinados entre sí y provienen de un solo fabricante, la IntElect logra un tiempo de respuesta de 0,1 ms. Esto es 20 veces más rápido que las máquinas de moldeo por inyección convencionales y 1.000 veces más rápido que el parpadeo de un ser humano.

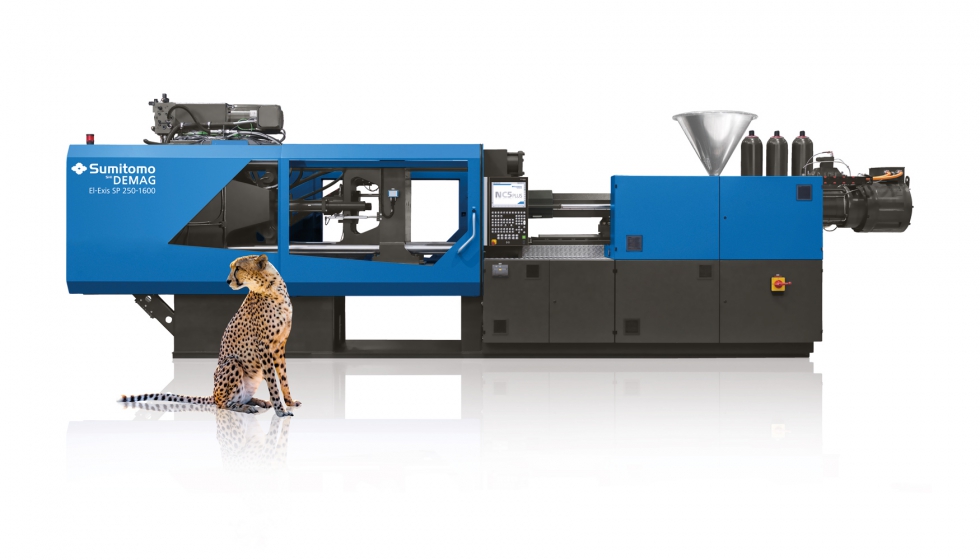

El-Exis SP. La más potente

Sus ventajas a primera vista:

Accionamiento de alta velocidad: Mediante su concepto único de accionamiento híbrido, la El-Exis SP demuestra su eficacia en innumerables ocasiones y destaca como la mejor solución a velocidades insuperables y aplicaciones de máximo dinamismo.

Estructura extremadamente resistente: No sólo equipada, sino fue desarrollada para alta velocidad: Los platos de sujeción de molde están diseñadas especialmente para cargas de alta velocidad. Nuestra protección de molde ActiveProtect con monitoreo de perfil garantiza una respuesta inmediata, incluso en aplicaciones extremamente dinámicas.

Control intuitivo: El control intuitivo de El-Exis SP ofrece una multitud de posibilidades para el monitoreo y control del proceso. Gracias a la programación lógica y simple con secuencias de máquina flexibles y predefinidas, el potencial de eficiencia de El-Exis SP se puede explotar al máximo.

Control de almacenamiento inteligente: Los acumuladores hidráulicos permiten velocidades de inyección de hasta 1.000mm/s y aceleraciones de hasta 4g. Al mismo tiempo, el control de almacenamiento inteligente asegura el uso más eficiente de los recursos.

Máxima velocidad y alta producción y calidad

Rendimiento a cualquier tamaño

Tiempos de ciclo más cortos: En la producción de envases, la velocidad es un parámetro particularmente importante. A mayor producción por hora, menor precio unitario. La El-Exis SP ofrece tiempos de ciclos cortos para productos de primera calidad. 25 son los años de experiencia con aplicaciones de alta velocidad y, a día de hoy, son las máquinas instaladas quienes hablan por sí mismas.

Hasta un 20% de ahorro de energía: La cuarta generación de El-Exis SP destaca sobre todo por su tecnología eficiente, que permite un ahorro de energía hasta un 20%. Según el ciclo accionado y los parámetros del proceso, la máquina calcula el estado óptimo de carga de los acumuladores hidráulicos para cada aplicación. Para el proceso, solo se proporciona la potencia requerida en cada caso.

Constancia en el proceso 24/7: La El-Exis SP convence por su constancia única. Una vez definido el ciclo, este se reproduce con la mayor precisión, 24h al día y siete días a la semana. La desviación nula en el proceso es la principal premisa. Gracias a la alta estabilidad, la precisión en el ciclo y la exactitud en el proceso de moldeo pro inyección, la El-Exis SP logra la tasa de rechazos más baja del mercado en aplicaciones de alta velocidad.

Mayor rigidez de los platos: Los platos de sujeción de molde de El-Exis SP están especialmente diseñadas para las máximas exigencias en el sector de embalaje. Una deflexión 50% menor con respeto a los platos de sujeción del molde convencionales garantiza el ajuste perfecto del molde. Además, las tolerancias de paralelismo de placas de la El-Exis SP son tres veces más precisas de lo que exige el estándar EUROMAP. Mediante la mayor rigidez de los platos y el paralelismo extremo de los mismos, la El-Exis SP reduce el desgaste del molde, las tasas de rechazo resultan ser bajas, aumente su ventana den el proceso y mejora la calidad de los productos. Arte en ingeniería para las máximas exigencias.

Calidad hasta en el más mínimo detalle

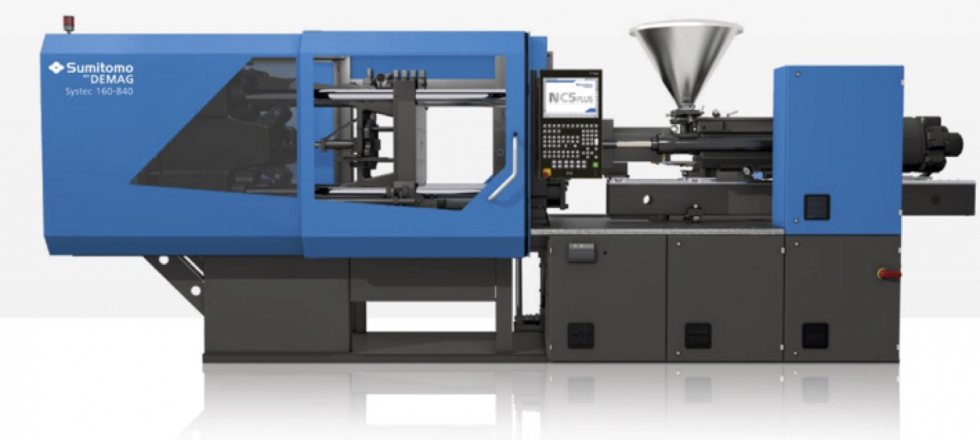

Systec – Versatilidad.

Máxima flexibilidad – alta precisión.

Sus ventajas a primera vista:

Accionamiento con servos: Debido a los crecientes requisitos de consumo de energía y emisión de ruido, nuestras máquinas Systec están equipadas por norma con un accionamiento servo. La ventaja para el cliente es evidente: máxima eficiencia unido a la tecnología comprobada de la máquina.

Tecnología de rodillera: La unidad de cierre de la Systec está equipada con la tecnología eficaz de rodillera. La cinemática especial garantiza un movimiento óptimo del molde, un paralelismo máximo de los platos y una transmisión homogénea de la fuerza en el molde de inyección. El uso de guías lineales reduce adicionalmente efectos como la inclinación, por lo tanto, minimiza el desgaste del molde, incluso con moldes de pesos elevados.

Tecnología de accionamiento inteligente: Todos los ejes de movimiento han sido analizados y rediseñados utilizando un software de simulación de última generación. Las características de los elementos hidráulicos se adaptan perfectamente al proceso de moldeo por inyección de la máquina Systec. Esto genera movimientos precisos, alto rendimiento y un nivel de ruido reducido.

Control intuitivo: El control intuitivo de la Systec ofrece una amplia gama de ventajas para su personal. Posibilidades sinópticas para la programación y control del proceso así como estructuras ópticamente claras, ayudan al usuario a encontrar rápidamente los ajustes óptimos. La programación lógica y sencilla con secuencias de máquina predefinidas sirve para aprovechar al máximo el potencial de Systec.

Eficacia y rentabilidad de producción – más importantes que nunca

Soluciones inteligentes con efectos máximos.

Con una amplia gama de tecnologías innovadoras y bien probadas, los especialistas de Sumitomo (SHI) Demag pueden adaptar su máquina de forma óptima a sus necesidades.

Porque seguramente lo sabe por experiencia propia: la inversión en una nueva máquina sólo se rentabiliza si se consigue el máximo rendimiento de producción junto con la máxima eficacia operativa.

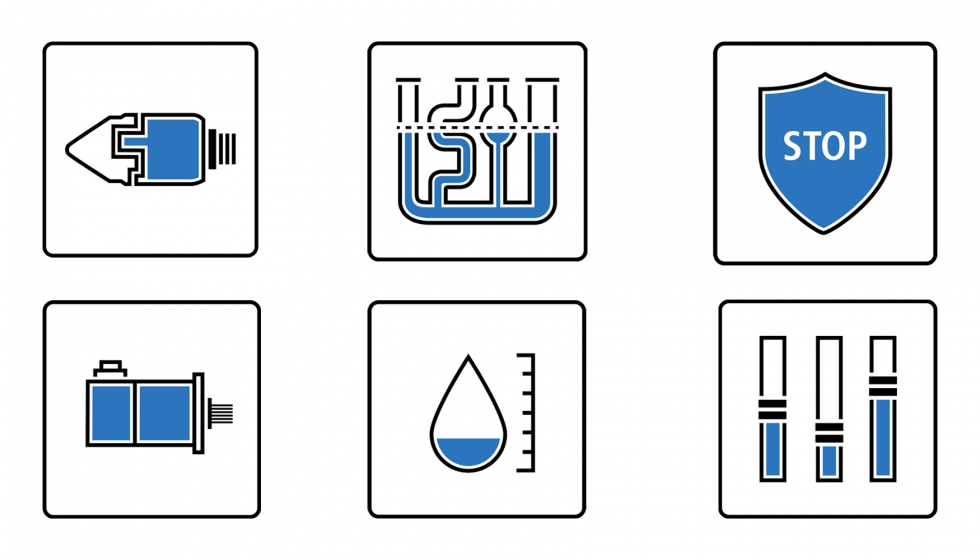

activeLock: Consistencia del proceso optimizada

- Reducir las fluctuaciones de peso inyectado hasta un 60%

- La válvula antirretorno conmutable impide que la masa fundida vuelva a fluir hacia el cilindro de plastificación al comienzo de la fase de inyección.

- Esto asegura que sus piezas moldeadas por inyección puedan ser producidas con la más alta calidad.

activeFlowBalance: Compensación de las diferencias de llenado

- Equilibrar las fluctuaciones de llenado en los moldes de inyección.

- Los efectos negativos del llenado desigual del molde se compensan y se logra una calidad de moldeo uniforme con múltiples moldes.

- Esto reduce la tasa de rechazo y aumenta la calidad de las piezas.

activeProtect: protección de molde - sensible y alta productividad

- Equilibrar las fluctuaciones de llenado en los moldes de inyección.

- Los efectos negativos del llenado desigual del molde se compensan y se logra una calidad de moldeo uniforme con múltiples moldes.

- Esto reduce la tasa de rechazo y aumenta la calidad de las piezas.

activeDrive: Reduzca su consumo de energía

- Un motor de alto rendimiento regulado por frecuencia, combinado con una bomba hidráulica, asegura niveles óptimos de eficacia.

- Los resultados son pérdidas mínimas y más ahorro de energía, especialmente en el área de carga parcial, así como durante el funcionamiento a velocidad de ralentí.

activeMouldWater: monitorización del agua refrigerado - aumenta la eficiencia de su producción

- La refrigeración del molde efectiva y exacta optimiza sus tiempos de ciclo y reduce las averías en la producción.

- Las variaciones visibles en el circuito de agua conducen a reducciones significativas de piezas malas.

activeAdjust: Optimizar sus propios procesos – ¡ajuste la máquina a sus necesidades!

- Las propiedades óptimas de regulación pueden ser seleccionadas usando activeAdjust sin ninguna ayuda externa mediante un sistema de deslizamiento.

- Esto tiene la ventaja de permitir que la máquina de moldeo por inyección se ajuste individualmente a su producto.