La fabricación aditiva tiene un amplio campo de uso y prácticamente es imprescindible incorporarla en la cadena de valor de muchos sectores industriales

Descubre diferentes aplicaciones industriales realizadas con fabricación aditiva

Nacho Sandoval, técnico especialista en Additive Manufacturing Aiju

13/05/2020

En Aiju trabajamos con tecnologías de fabricación aditiva desde hace más de 20 años, y valoramos claramente la gran ventaja que aporta a las empresas el uso de estas tecnologías. Comenzando por el uso de la impresión 3D para, simplemente, poder tener en la mano un modelo prototipo de concepto y disponer de cierto criterio en su valoración, hasta la posibilidad de obtención de una preserie de piezas finales para la puesta del producto en el mercado, que además aporte total fidelidad, al menor plazo y coste posible.

Desarrollo de materiales sostenibles

Para estas tecnologías Aiju ha desarrollado materiales para sinterizado por láser conteniendo en su formulación cáscara de almendra, un residuo natural que aporta a las piezas ligereza, aspecto de madera y reducción de material polimérico no biodegradable.

Además, se ha desarrollado una gama de filamentos par impresión 3D biodegradables conteniendo otros residuos naturales como carbonato de calcio procedente de la cáscara de huevo, fibras de celulosa, cáscaras de frutos secos y otras mezclas de biopolímeros altamente interesantes para proporcionar piezas y prototipos más sostenibles.

Impresión de moldes prototipo

La fabricación de moldes prototipo mediante impresión 3D también nos aporta ventajas a la hora de plantear un desarrollo de producto nuevo, sobre todo cuando el producto a obtener pueda estar sujeto a cambios de diseño o bien todavía no haya llegado a una fase de producción a gran escala. Destacan las ventajas siguientes:

- El planteamiento del molde no requiere de programa de mecanizado CNC.

- La velocidad de impresión es independiente de la complejidad de la cavidad de molde.

- El proceso de fabricación es desatendido.

- No requiere de procesos posteriores de acabado.

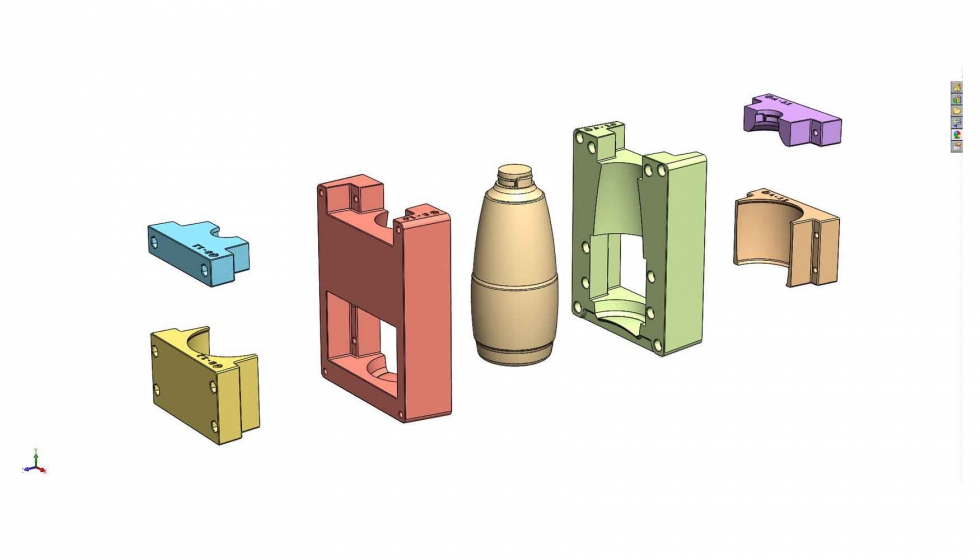

Diseño de molde prototipo para obtener una botella por extrusión-soplado.

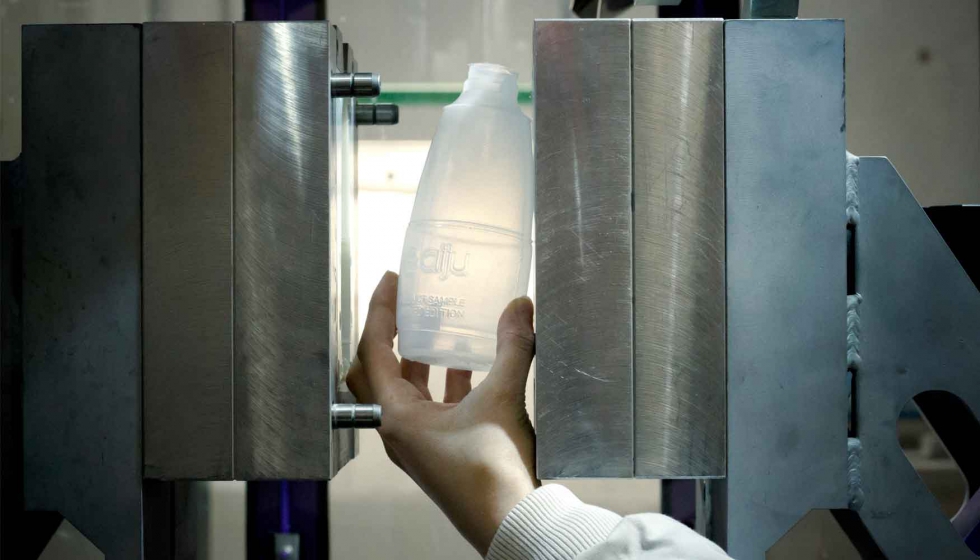

Molde de la botella abierto impreso en PolyJet de Stratasys.

Aunque lógicamente esta solución de fabricación de moldes tiene algunas limitaciones, como menor precisión y resistencia que los moldes metálicos obtenidos mediante mecanizado tradicional, su aplicación en casos concretos es interesante por los reducidos tiempos y costes necesarios para su obtención. Por ejemplo, en el desarrollo de un envase las fases del proceso se reducen al diseño modular del mismo para su ensamblaje en el portamolde y su posterior envío a impresión, quedando por último sólo realizar el montaje en la máquina para su proceso de fabricación.

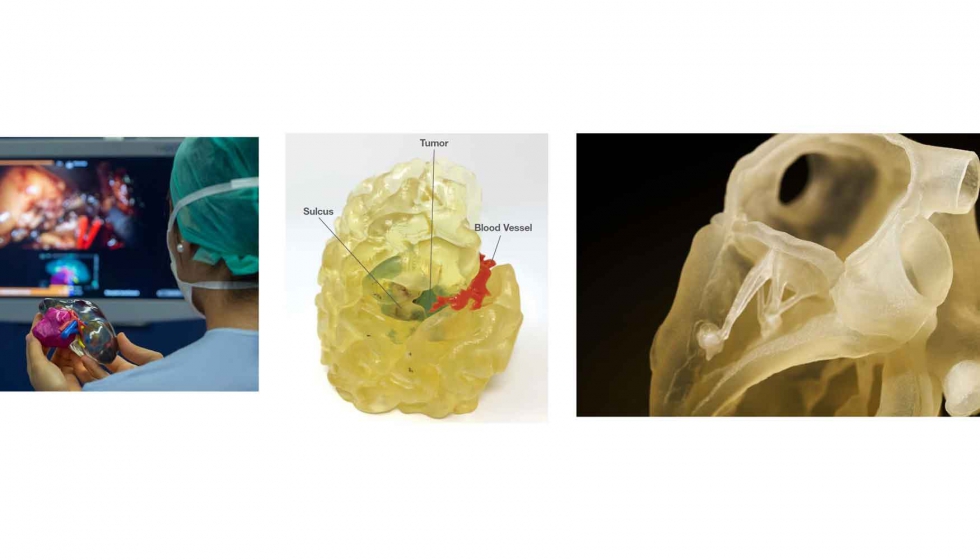

Impresión de biomodelos para el sector médico

En concreto AIJU dispone de tecnología PolyJet de impresión digital con materiales anatómicos que permiten replicar órganos con una fidelidad de resolución y comportamiento similar a una amplia selección de tejidos vivos. Entre otras cosas la tecnología posibilita:

- Biomecánicas concretas con háptica realista que simula al tejido determinado.

- Posibilita la evaluación del médico en pruebas de capacitación o mantenimiento.

- Validación del rendimiento de dispositivos médicos nuevos o existentes a lo largo de su ciclo de uso.

- Reducción de la dependencia sobre los laboratorios de animales y/o cadáveres.

- Rentable económicamente en comparación con los modelos de animales o cadáveres.

En consecuencia, mediante esta tecnología resuelve determinados retos a los que se enfrentan los profesionales en los hospitales y los proveedores de dispositivos médicos, entre los que destacan:

- Falta de opciones de formación viable fuera de quirófano.

- Carencia de anatomías específicas cuando se requieren resultados consistentes realistas y precisos, ya que los cadáveres modelo raramente presentan la patología objetivo.

- Reduce los tiempos de ocupación de quirófano, con el coste que ello supone, incluso para procesos de validación de dispositivos médicos.

- Soporte en procedimientos complejos. El alcance de las imágenes CT y MIR es limitado, ya que en ocasiones por sí mismas son incapaces de informar acerca de cuál es la mejor decisión a tomar, debiendo confiar en la experiencia del equipo médico.

Como conclusión a nivel general, podemos indicar que con esta tecnología es posible realizar multitud de modelos prototipos que pueden cubrir un amplio espectro de aplicación, como puede ser formación, prueba de instrumental, simulación clínica, sistemas robóticos, etc.

Si tiene interés en ampliar información al respecto o necesita analizar en detalle esa aplicación que está pensando, no dude en contactar con Aiju personalmente o visítenos en la próxima edición Addit3D.