El Proyecto Europeo Custom-Fit investiga el relleno customizado en asientos de motocicleta

El asiento de motocicleta ha sido uno de los productos utilizados para comprobar la aplicabilidad de esta nueva tecnología: el objetivo era obtener un asiento confortable personalizando el relleno según los requerimientos del motorista.

Algunos motoristas hallaron interesantes dichas innovaciones. Una encuesta realizada a través de la página Web de un socio del proyecto, fabricante de motocicletas, reveló un cierto interés de comunidad motorista.

Pero ¿cómo funciona?

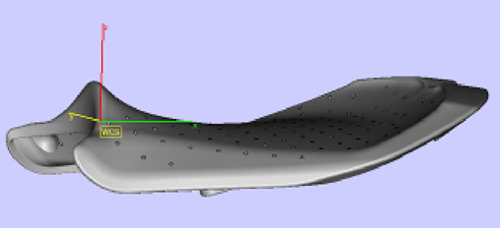

En general la tecnología Custom-Fit captura mediante diversas tecnologías de escaneado, las características individuales del consumidor, tanto geométricas como no geométricas. Esta información se utiliza para adaptar el producto a la forma/características mediante la utilización de un CAD (Diseño asistido por ordenador) especial. Finalmente los productos se fabrican con las tecnologías de Rapid Manufacturing, denominadas técnicas aditivas las cuales imprimen por capas, pasando de plástico a metal de forma uniforme, con el fin de ofrecer distintos grados de rigidez y flexibilidad según se requiera.

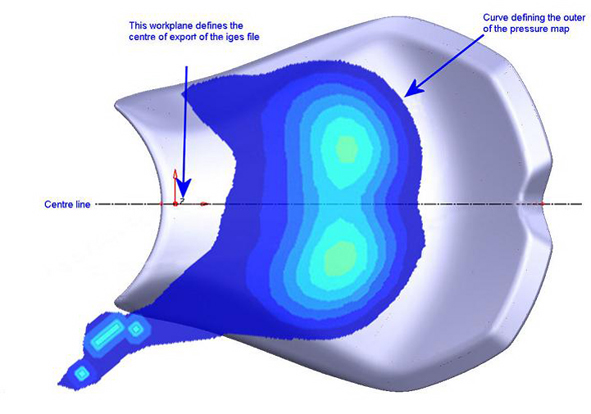

En el caso específico del asiento de motocicleta el proceso se inicia mediante la elaboración del ‘mapa de presiones’ del motociclista (Fig. 1). Sobre esta base se define un ‘mapa de confort’, en que se identifican las zonas del asiento responsables de la incomodidad del motociclista. Esta parte del proceso ha sido definida por el socio del proyecto IBV, en Valencia.

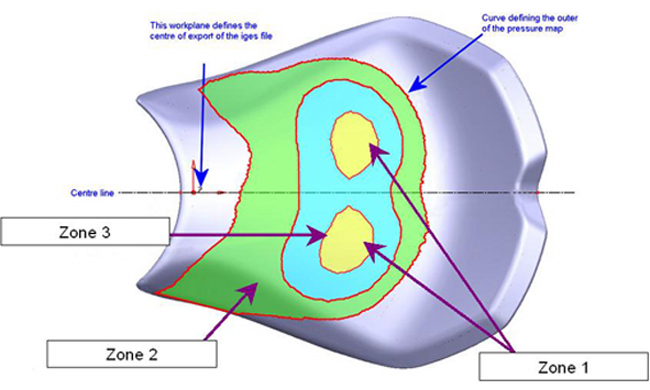

La idea es personalizar la rigidez de la almohada según las diversas zonas que producen malestar. Estas se identifican en el diseño del asiento al superponer el ‘mapa de comodidad’ con el propio diseño del asiento (Fig. 2).

En este punto el mayor reto es producir una pieza única con variada rigidez en zonas diferentes. Esto no es posible mediante procesos tradicionales, pero es viable con las tecnologías de Rapid Manufacturing. De hecho, la fabricación por capas posibilita imprimir partes con una estructura graduada interna.

Esta solución ha sido desarrollada por el socio del proyecto De Monfort University y Delcam, plc. El concepto es completamente nuevo y en realidad abre las posibilidades de ofrecer una opción personalizada a los motoristas.

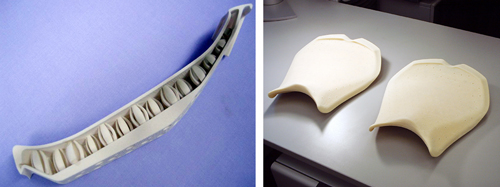

Los tres rellenos personalizados fueron sinterizadas con láser, encajados en el asiento y ensayados sobre las motocicletas (vea la parte impresa en la Fig. 5). Los ensayos estáticos y dinámicos demostraron una respuesta positiva por parte de los motociclistas: el confort global percibido por los tres motociclistas obtuvieron una puntuación mejor con respecto a los asientos estándar. Los asientos customizados ofrecieron mejor impresión en términos de control y estabilidad de la posición del motociclista.

Los plazos de entrega y su coste todavía requieren mejora. Sin embargo, esto abre algunas oportunidades interesantes para la fabricación personalizada de asientos de moto, con un impacto tolerable en el flujo normal del proceso de producción de un asiento de motocicleta.