Capas de plasma polímeros para una duradera entre plástico y metal en el moldeo por inyección

Inès A. Melamies, periodista especializada, agencia internacional de prensa Facts4You.de

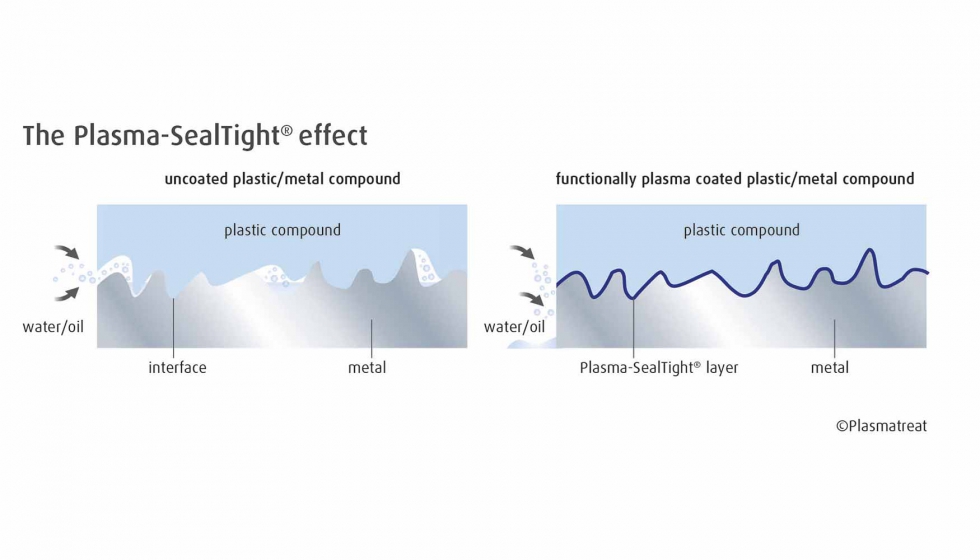

27/06/2019La práctica muestra, que incluso una pieza moldeada por inyección originalmente impermeable se puede volver penetrable después de un tiempo y, por consiguiente, su enlace y la función de los componentes ya no están dados. Sin un sellado especial, la interfaz del metal/plástico representa una constante superficie de ataque para la penetración de agua, aire u otros medios (Imagen 1).

Imagen 1. © Plasmatreat. Sin un sellado especial, la interfaz del metal/plástico representa una constante superficie de ataque para la penetración de agua, aire u otros medios. Un innovador proceso de recubrimiento ofrece una solución pionera para mejorar los enlaces híbridos en la industria del moldeo por inyección.

Desde hace mucho tiempo, diversas empresas e instituciones de investigación se encargan de minimizar este riesgo o eliminarlo por completo. El método de sellado Plasma-SealTight (PST), desarrollado por las empresas alemanas Plasmatreat y Akro-Plastic, ofrece una fórmula totalmente nueva para un compuesto híbrido particularmente adhesivo y estanco a los medios. La composición de la capa de plasma creada a presión atmosférica, la formulación del compuesto plástico y los parámetros de proceso se ajustan de tal manera, que la pieza híbrida inyectada es sólida, duradera e impermeable.

Plasma recubrimiento a presión normal

El nuevo proceso de sellado por plasma está basado en la tecnología atmosférica PlasmaPlus, desarrollada y patentada hace más de diez años conjuntamente por Plasmatreat y el instituto Fraunhofer de Tecnología de Fabricación e Investigación Aplicada de Materiales (IFAM) de Bremen. Con esta invención se hizo posible, por primera vez, la aplicación de capas finas funcionales a presión normal en lugar de a presión baja, es decir, en una cámara de vacío separada y costosa, y así realizar la aplicación de plasma recubrimientos por plasma polimerización en el proceso continuo de producción.

Imagen 2. © Plasmatreat. Con el método seco y ecológico Plasma-SealTight se pueden depositar en milisegundos selectivamente nano capas funcionales y, en consecuencia, crear enla covalentes entre diferentes materiales

Plasma-SealTight es un proceso seco y ecológico (Imagen 2). El método robusto y reproducible sustituye los métodos de química húmeda de limpieza y de imprimación utilizados a menudo como pretratamiento en el moldeo por inyección híbrida. Los procesos de secado y almacenamiento temporal ya no son necesarios, porque los componentes pueden estar en línea inmediatamente después de su recubrimiento para procesamientos posteriores.

Multifuncional y preciso al milímetro

Generalmente, la creación de una interfaz entre dos materiales diferentes presenta un gran desafío a los desarrolladores, puesto que de las propiedades químicas de la capa se requiere unir dos sustancias distintas. La tarea se vuelve aún más complicada cuando los materiales pertenecen a diferentes grupos, como en este caso – al metal y al plástico. Defectos y falta de unión entre las sustancias de los materiales permiten que el agua u otros medios penetren en la interfaz más fácilmente y se expanden en la superficie del material. El PST sellado evita este efecto al llenar las cavidades microscópicas como una niebla fina y se une a la superficie metálica como una capa protectora contra la corrosión (Imagen 3).

Imagen 3. © Plasmatreat Si agua u otros medios penetran en la interfaz del compuesto de metal/plástico, esto puede causar corrosión, falla en el funcionamiento del componente o incluso la delaminación (izq.). La capa de plasma polímeros (der.) llena todas las cavidades y no da ninguna posibilidad al agua de penetrar en la interfaz. Por lo tanto, el enlace covalente actúa como protección contra la corrosión.

Plasma-SealTight es un método químico-físico que proporciona el enlace covalente entre los distintos materiales por deposición de una capa por plasma atmosférico. La capa se une a nivel molecular con el metal y asegura en el moldeado con los compuestos de plástico modificado una adhesión y una estanqueidad tan altas que, al mismo tiempo, asume la función de una capa anticorrosiva.

A fin de crear una capa, al plasma se añade un precursor en la forma de un compuesto de organosilicio. El plasma, poco controlado puede causar la fragmentación del compuesto y éste se dispersa sobre la superficie formando una capa vidriosa A fin de lograr los mejores resultados de funcionalización en los diferentes materiales, la composición química puede variar según la aplicación. Otra ventaja del proceso es su alta flexibilidad. En particular, el espesor de la capa y la velocidad de proceso se pueden ajustar a la aplicación respectiva. En comparación con otras tecnologías para aplicación de recubrimientos, sin embargo, una ventaja muy importante de este método es que la deposición de la capa sea localmente selectiva, gracias a la tecnología de toberas, es decir, con una precisión al milímetro y en una ubicación preseleccionada, también a una alta velocidad de proceso. Mientras que en este caso una capa delgada de 100 nm se puede aplicar en milisegundos, con el plasma a baja presión (cámara de vacío), por ejemplo, dura de uno a dos minutos y la aplicación selectiva no es posible.

Por el desarrollo de nuevos precursores y el amplio ajuste de los parámetros de plasma, Plasmatreat logró con el PST método la integración intencionada de varias funciones en una capa al mismo tiempo. Estas funciones incluyen el enlace sólido a la superficie de metal, una mayor resistencia a la corrosión, el efecto de barrera contra los medios y la oxidación, así como la propiedad adhesiva para plásticos por grupos químicos funcionales. Mientras que el silicio contenido en la capa asegura la adhesión al metal o al óxido de metal, el óxido de silicio es responsable del efecto de barrera y de la estanqueidad a los medios. Los componentes orgánicos en la capa (grupos funcionales) facilitan la adhesión al polímero.

Receta de plástico a medida

En la composición de sus plásticos, los fabricantes tienen que considerar muchas propiedades del producto futuro definidas por el cliente – mecánicas, eléctricas, térmicas y químicas, el comportamiento al fuego del plástico y sus propiedades generales, tales como la densidad y la absorción de humedad.

La modificación respectiva de la matriz plástica se realiza mediante la adición de aditivos, rellenos y refuerzos. Precisamente estas sustancias convierten el plástico base en un compuesto específico de aplicación.

Imagen 4. © Plasmatreat. Innovador y rentable: Después de la aplicación del recubrimiento por plasma atmosférico, el componente de metal (izq.) se puede sobreinyectar inmediatamente con el compuesto termoplástico (der.) y crear así un enlace sólido.

Garantizando la calidad constante del producto y, por lo tanto, la función de los componentes posteriores requiere del fabricante una alta precisión y reproducibilidad del proceso de composición. Akro-Plastic es especialista en el ajuste complejo y personalizado de las propiedades de plástico. Gracias a una tecnología de composición desarrollada internamente, el fabricante es capaz de cumplir las condiciones antes mencionadas, en términos de integridad funcional y calidad, a nivel internacional independientemente de la sede de producción. En el proyecto, la empresa había asumido la tarea de crear un compuesto con propiedades específicas. En el nuevo método la fórmula química tenía que considerar, ante todo, dos aspectos – los diferentes coeficientes de expansión lineal del plástico y del metal, por un lado, y la adhesión química-física a la capa de plasma polímeros por el otro lado. Después de evaluación y ajuste de todos los criterios, el componente de metal recubierto en el plasma atmosférico se puede sobreinyectar inmediatamente, sin el uso de agentes o medidas adicionales, al compuesto termoplástico y así crear un enlace sólido (Imagen 4).

Implementación en máquina

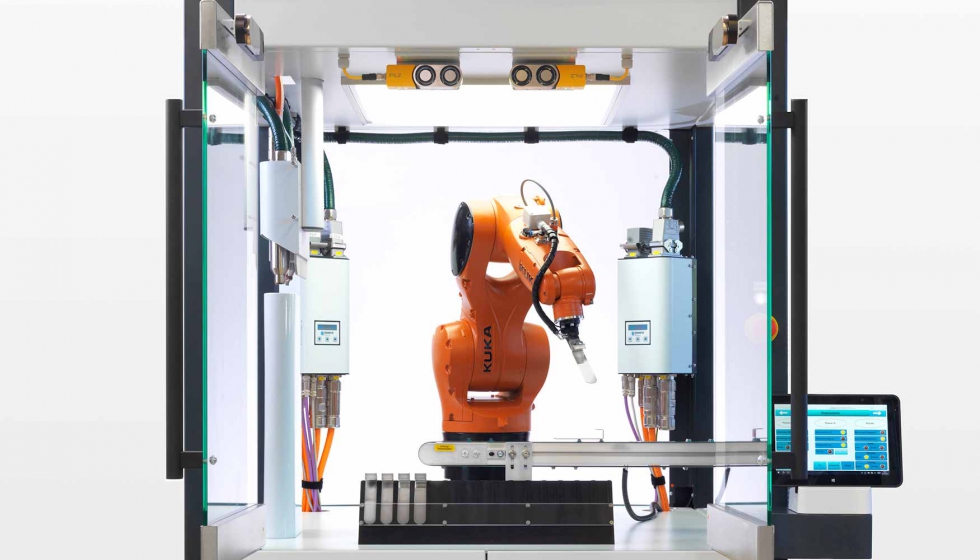

La implementación en máquina de la tecnología Plasma-SealTight se realizó con el desarrollo de la célula de plasma PTU1212, construida “llave en mano” y completamente automatizada (Imagen 5). La célula se puede ajustar a cualquier máquina de moldeo por inyección disponible comercialmente. Ella proporciona no sólo un proceso rápido, sino también un proceso continuo en la producción en serie de componentes de metal/plástico. La célula incluye un generador y un robot, tecnología de control, una unidad de control del plasma (PCU/Plasma Control Unit), toberas de plasma, hasta cables y materiales consumibles – todo lo que se requiere para el pretratamiento. El sistema de plasma dispone de dos separadas toberas de plasma. Un robot o, en dos variantes más pequeños, un sistema de ejes XY coloca el inserto metálico primero bajo una tobera Openair-Plasma, donde la superficie se limpia de todas las contaminaciones a nivel molecular y de esta manera se restablece su capacidad original para una buena humectabilidad. A continuación, la segunda tobera aplica el recubrimiento funcional.

Imagen 5. © Plasmatreat Célula de plasma construida “llave en mano” y completamente automatizada PTU1212 incluye todo lo que el proceso de plasma requiere y se puede conectar a cualquier máquina de moldeo por inyección disponible comercialmente.

Conclusión

Con el nuevo proceso de sellado se creó una solución prospectiva para la mejora de compuestos de metal/plástico en la industria de moldeo por inyección. La cooperación de sistemas de los dos especialistas ofrece a los usuarios un grado particularmente alto de seguridad para cumplir con los requisitos individuales del cliente. Según los fabricantes, el nuevo método también puede asegurar una mayor calidad del producto, pero también un proceso de producción seguro, reproducible y económicamente eficiente - y esto con total compatibilidad con el medio ambiente.

El método Plasma-SealTight® de un vistazo

Innovación y Reducción de Costos

- Solución industrial aplicable globalmente

- Integración directa en la línea de producción de moldeo por inyección (sin rutas externas de transporte)

- Método confiable y reproducible

- Alto potencial de desarrollo (nuevas combinaciones de materiales)

- Pretratamiento localmente selectivo a velocidades muy altas

Mejor Calidad del Componente

- Mejora significativa en la adherencia de la unión

- Protección contra la corrosión del inserto metálico

- Estanqueidad a los medios en la interfaz

- Calidad constante del producto a través de alta precisión y reproducibilidad del proceso de composición

Medio Ambiente / Sostenibilidad

- • Eliminación completa de solventes, imprimaciones, ácidos

- • Sin emisiones de COV

- • Uso mínimo de químicos (precursor)

- • Alta eficiencia energética debido al bajo consumo de energía de la instalación de plasma

- • Alta eficiencia energética debido a la eliminación de rutas de transporte de los componentes semiacabados

- • Alta eficiencia energética debido a la eliminación de procesos de secado de los componentes semiacabados.