Desarrollo de materiales a medida teniendo en cuenta su procesabilidad en equipamientos convencionales de las diferentes tecnologías de extrusión

Chelo Escrig, departamento de Extrusión de Aimplas

18/02/2019Un nuevo desarrollo procesable en equipamientos de extrusión convencionales será un detonante para acelerar la obtención del nuevo compuesto a nivel semi-industrial con la consiguiente obtención de demostradores teniendo en cuenta la aplicación del producto final.

La verificación de la funcionalidad de estos demostradores acercará el producto al mercado pudiendo ya mostrar el primer sistema de tipo comercial.

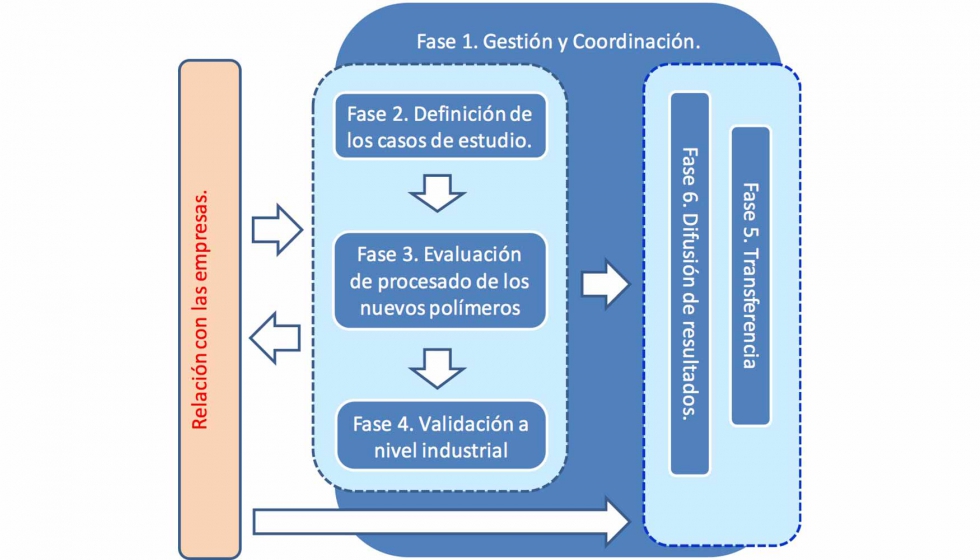

Este proyecto ha tenido una duración de dos años donde se han llevado a cabo las fases descritas en el siguiente diagrama. Este desarrollo ha sido llevado a cabo evaluando las necesidades de las empresas de la Comunidad Valenciana y comunicando los resultados obtenidos en las distintas fases de realización del proyecto.

Casos de estudio

Los casos de estudio abordados en este proyecto se muestran a continuación.

Caso 1

Descripción:

Desarrollo a realizar

Tuberías para suelo radiante.

Desarrollo de un compuesto en base HDPE que mejore la conductividad térmica de tuberías para suelo radiante.

Caso 2

Descripción:

Desarrollo a realizar

Protecciones portuarias con propiedades anti-fouling.

Desarrollo de un mastebach con propiedades anti-fouling para su aplicación en protecciones portuarias

Caso 3

Descripción:

Desarrollo a realizar

Bolsas de un solo uso. Envase con propiedades antimicrobianas.

Desarrollo de un material biodegradable adecuado para obtener film. Bolsas

Funcionalización del film flexible para conseguir un envase para queso con propiedades anti-microbianas.

Caso 4

Descripción:

Desarrollo a realizar

Botellas de baja capacidad aptas para pasteurización.

Desarrollo de un material biodegradable adecuado para la fabricación de botellas biodegradables de baja capacidad adecuadas para productos refrigerados (zumos) que requieren pasteurización.

Evaluación de procesado en continuo

Los compuestos obtenidos han sido procesados en la extrusora modular, adquirida en el marco de este proyecto, que permite evaluar la procesabilidad de dichos compuestos con cantidades de muestra inferiores a 250 g.

Los elementos que componen dicha línea de extrusión modular de sobremesa son:

- Extrusora de 16 diámetros con una producción de 250 – 2.000 g /h dependiendo de la velocidad de extrusión.

- Sensores de temperatura y presión para el control del proceso.

- Husillos para trabajar con granza o polvo según requerimientos del material.

- Cabezal de extrusión que permitirá obtener láminas de aproximadamente 80 – 90 mm de ancho (según características del material) con diferentes espesores para simular film (espesores inferiores a 250 micras), laminas (espesores entre a 250-800 micras) y perfiles, tuberías o botellas (espesores entre 800 – 2.000 micras).

La siguiente figura muestra la línea de extrusión de laboratorio descrita, así como un compuesto desarrollado y el producto obtenido.

Resultados

A continuación, se muestran los resultados obtenidos en cada caso de estudio tras su la validación del producto obtenido.

Caso de estudio: Tuberías suelo radiante

Resultados obtenidos

Desarrollo de un nuevo compuesto que permite la obtención de un tubo con las propiedades mecánicas adecuadas para su colocación y duplica el valor del coeficiente de conductividad térmica.

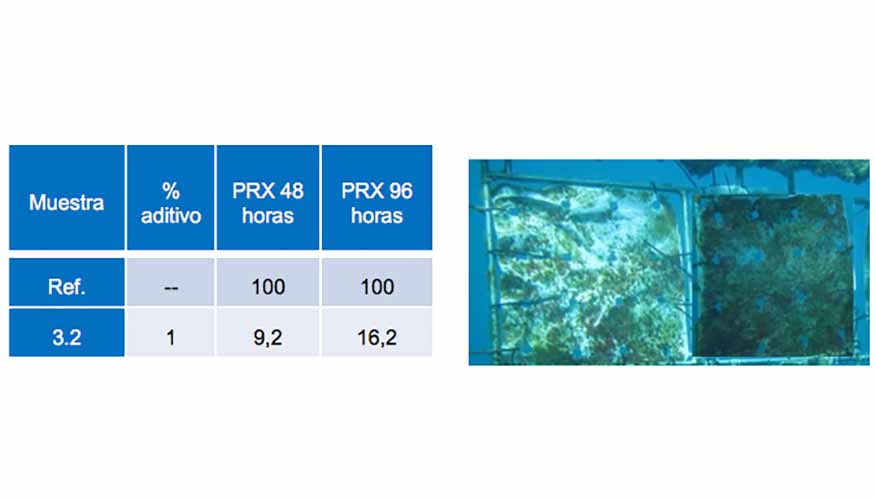

Caso de estudio: Protecciones portuarias con propiedades anti-fouling.

Resultados obtenidos

Desarrollo de un nuevo compuesto con efecto anti-fouling evaluado el porcentaje de adhesión de microorganismos, PRX, que disminuye con la utilización del aditivo.

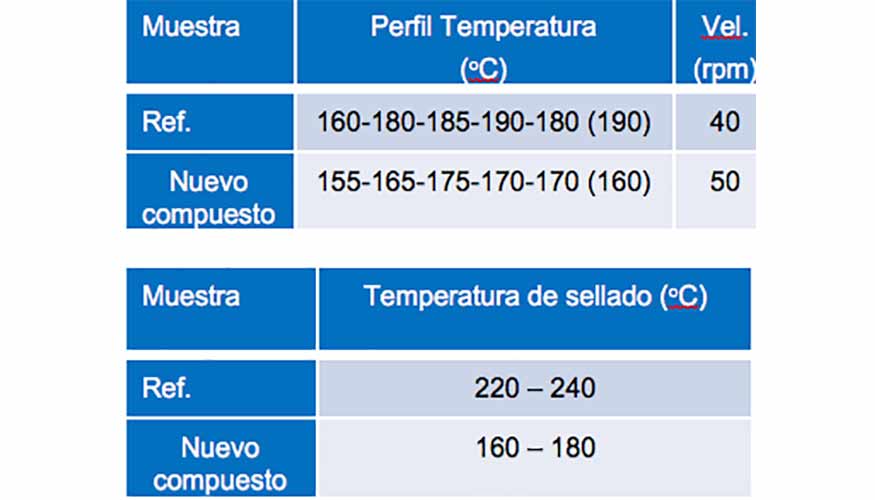

Caso de estudio: Bolsas biodegradables de un solo uso.

Resultados obtenidos

Desarrollo de un material biodegradable para la obtención de bolsas de un solo uso.

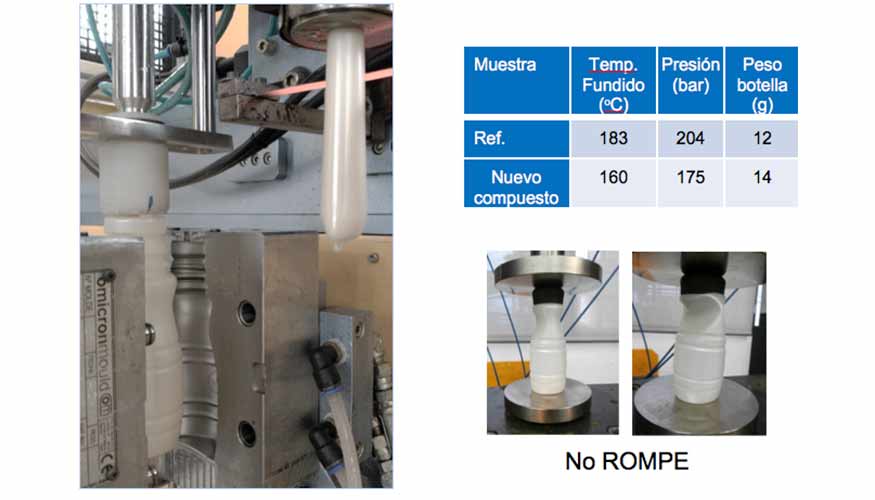

Caso de estudio: Botellas de baja capacidad aptas para pasteurización

Resultados obtenidos

Desarrollo de un material biodegradable que soporta condiciones de pasteurización (75 °C entre 15 y 40 segundos).