Trabajo presentado en el 21º Congreso de Máquinas-Herramienta y Tecnologías de Fabricación 2017 (Donostia)

Estudio de defectos y limitaciones geométricas asociados al proceso de fabricación de piezas metálicas mediante la tecnología LMD

1. Introducción

Inicialmente, el uso de las tecnologías de FA estaba restringido a la fabricación de modelos y prototipos dando lugar al término comúnmente aceptado ‘rapid prototyping’ (RP). Durante años se ha empleado este nombre para referirse a todos los procesos de FA. Sin embargo, actualmente, la evolución en los materiales, en los procesos y hardware de las máquinas, ha permitido que las piezas puedan construirse con las suficientes prestaciones mecánicas para que se les pueda dar aplicaciones funcionales. Ello ha dado pie a que las tecnologías de fabricación aditiva se empleen para fabricar componentes de uso final, dando lugar al término ‘rapid manufacturing’ (RM)1 para diferenciar la naturaleza totalmente funcional de los componentes fabricados a partir de los modelos y prototipos RP. De esta manera, FA es el término general y RM y RP se utilizan para referirse a las diferentes aplicaciones de las tecnologías de FA.

Las tecnologías de fabricación y desarrollo de producto se centran en mejorar la productividad, mejorando la eficiencia y la calidad del producto a través del proceso de fabricación completo, desde el concepto y el diseño detallado hasta el control de calidad y embalaje. La introducción de las tecnologías de FA ha proporcionado una nueva visión del diseño y desarrollo de productos, ya que permiten producir modelos visualmente estéticos y ergonómicos mediante el mínimo trabajo y requisitos de herramientas.

En general, la investigación sobre las diferentes tecnologías de fabricación aditiva en metales se ha centrado en la parte física y metalúrgica del proceso, sin haberse estudiado desde el punto de vista del diseñador de las piezas. Existe una brecha en el conocimiento disponible debido a la falta de experiencia de diseño que informe a la hora de fabricar componentes mediante FA. Dentro de la reducida investigación realizada en torno a las limitaciones geométricas de la fabricación aditiva, encontramos que la mayoría se centra en la técnica ‘Selective Laser Melting’ (SLM) basada en cama de polvos 2,3,4. Mientras que respecto a la técnica ‘Directed Energy Deposition’ (DED), dentro de la cual se encuentra la tecnología LMD, también conocida como ‘laser cladding’5, no encontramos ningún trabajo que se dedique únicamente al estudio de las limitaciones geométricas y defectos producidos en el proceso. En SLM típicamente se trabaja con un haz láser de 50-100 µm de diámetro, mientras que en LMD se suele emplear un haz láser de unos 500-5.000 µm, por lo que la primera técnica es más adecuada para construir piezas complejas y por lo tanto el estudio de las limitaciones geométricas de esta ha sido de mayor relevancia que para el LMD.

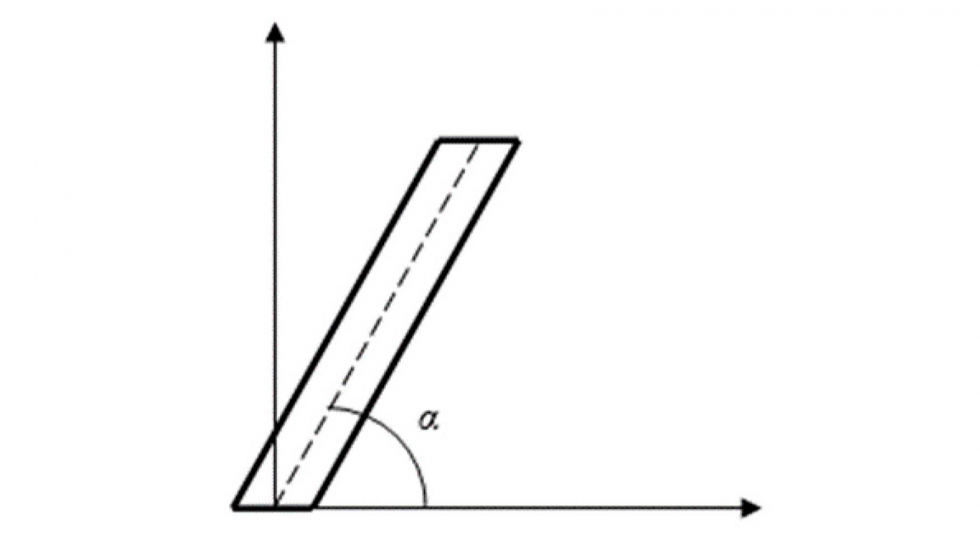

El trabajo aquí expuesto es parte de otro más extenso donde se pretenden cuantificar y dar solución a las limitaciones geométricas de la tecnología LMD. Por una parte, se muestran algunos de los errores y defectos más comunes del LMD que se han ido registrando a lo largo de numerosas deposiciones. Además, analizando la demanda de la industria se ha detectado la necesidad de conocer cuál es el menor ángulo de inclinación (a) con el que se puede depositar una pared plana (ver figura 1). Para ello, el estudio se centra en el problema de las paredes inclinadas, buscando el mínimo ángulo de inclinación con el que se puede construir una pared plana bajo diferentes condiciones de aporte.

2. Procedimiento experimental

2.1. Equipamiento empleado y materiales

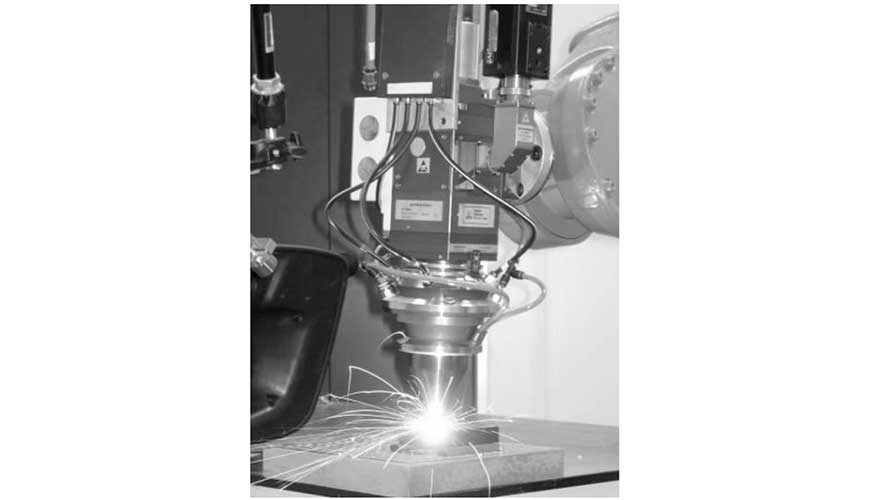

Para la deposición de las geometrías a estudiar se ha utilizado un generador láser de Nd:YAG, modelo DY022 de Rofin-Baasel, bombeado por diodos y emisión en modo continuo, con una potencia máxima de 2.200 W. El haz láser es guiado a la zona de trabajo a través de una fibra óptica de 600 µm de diámetro, acoplada a un cabezal coaxial de Precitec YC50: el cabezal está sujeto a un robot ABB modelo IRB 4400, de 6 ejes de movimiento. Por otra parte, el polvo metálico está dirigido a través del cabezal láser coaxial por medio de un alimentador de polvo, modelo TWIN-10-C de Sulzer-Metco. La figura 2 muestra el cabezal del sistema.

En cuanto al material empleado, como material base se ha utilizado una placa de 10 mm de espesor de acero al carbono C45E. Como material de aporte se ha utilizado un acero inoxidable martensítico AISI 431 en forma de polvo atomizado por agua y un tamaño de partícula de -106 + 45 µm. La tabla I muestra la composición del material base y el material de aporte proporcionadas por el proveedor.

| Composición (% en peso) | C | Si | Mn | Cr | Ni | Fe |

|---|---|---|---|---|---|---|

| Base | 0,19 | 0,90 | 0,10 | 15,90 | 2,22 | Base |

| Polvo | 0,40-0,50 | 0,15-0,40 | 0,50-0,80 | - | - | Base |

2.2. Método experimental

Defectos del LMD

Los resultados correspondientes a los defectos de la técnica LMD se han obtenido a partir de deposiciones realizadas con el equipamiento antes mencionado a lo largo de los últimos meses en IK4-Tekniker. Se han ido archivando y analizando los defectos que han ido surgiendo en diferentes proyectos y servicios. Todos los defectos que se muestran en el apartado de resultados corresponden al material base y polvo previamente mencionados.

Paredes inclinadas

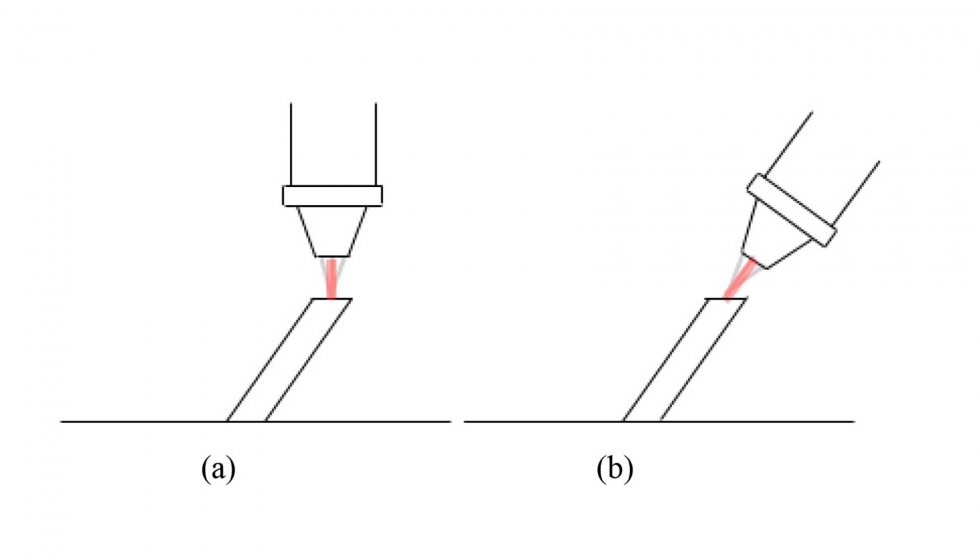

En lo que corresponde a la deposición de paredes inclinadas, se ha querido cuantificar el ángulo de inclinación mínimo con el que se puede construir una pared inclinada mediante LMD, lo cual depende de la forma en la que se realiza la deposición. Se ha estudiado dicho ángulo límite en tres situaciones diferentes. En la primera se han depositado paredes inclinadas formadas por un único cordón por capa. En la segunda se ha estudiado el caso en el que la pared inclinada está formada por cuatro cordones en cada capa. En estas dos primeros conjuntos de deposiciones el cabezal de aporte se ha mantenido perpendicular al material base. Finalmente, en el último caso, se han depositado paredes de un único cordón por capa inclinando el cabezal de aporte en la misma dirección en la que se construye la pared inclinada (ver figura 3).

Antes de realizar las deposiciones se ha llevado a cabo una búsqueda de los parámetros del proceso óptimos para realizar los ensayos pertinentes. Para ello, se ha fijado el diámetro del haz láser en el plano de trabajo a 3 mm, tras lo cual, se han ajustado la potencia (P), la velocidad de aporte (v) y el caudal del polvo metálico (C) depositando paredes verticales con un único cordón de base. Los parámetros escogidos como óptimos son:

P= 1.500 W, v= 600 mm/min, C= 12 g/min

Una vez ajustados estos parámetros, se ha realizado otro conjunto de ensayos para ajustar el incremento en altura en cada capa y el tiempo de espera entre deposición de capa y capa para cada una de las tres situaciones. Se han realizado un total de 41 ensayos previos a las deposiciones finales, 20 correspondientes a pared inclinada con un cordón por capa y el cabezal perpendicular, 15 correspondientes a pared inclinada con cuatro cordones por capa y el cabezal perpendicular y 6 correspondientes a pared inclinada con un cordón por capa y el cabezal paralelo. Una vez fijados todos los parámetros, se ha procedido a realizar las tres tandas de deposiciones. En cada uno de los casos se ha partido depositando una pared vertical (α= 90º) y se han ido realizando sucesivas deposiciones disminuyendo el ángulo de inclinación entre 10 y 5º (ver figura 4) hasta observar una gran discrepancia entre el ángulo teórico y el ángulo medido posteriormente o hasta que la geometría de la pared resultante dejara de ser la esperada, tal y como se verá más adelante en el apartado de resultados. El ángulo de inclinación de la pared se ha medido mediante un goniómetro y se ha comprobado con el software de análisis de imágenes.

Figura 4: Fotografía de paredes con inclinación de a=55º, 60º, 70º, 80º y 90º, un cordón por capa y construidas con el cabezal de aporte perpendicular al material base.

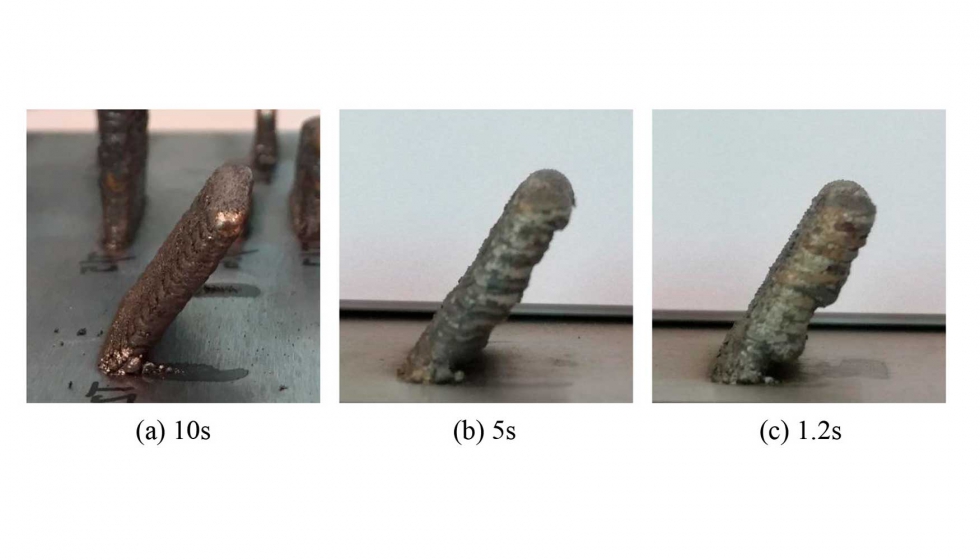

Durante los ensayos de ajuste se ha observado que el tiempo de espera entre la deposición de una capa y la siguiente afecta en gran medida a la geometría final, lo cual ya ha sido previamente descrito por otros autores7. Por ello, una vez realizados los tres conjuntos de deposiciones se ha analizado el efecto de dicho parámetro en la deposición de paredes inclinadas. Para esto, se ha escogido una de las paredes con un cordón por capa construida con el cabezal perpendicular al material base y se ha repetido la deposición con tres tiempos de espera diferentes: 1,2 s, 5 s y 10 s.

3. Resultados y discusión

3.1. Defectos en LMD

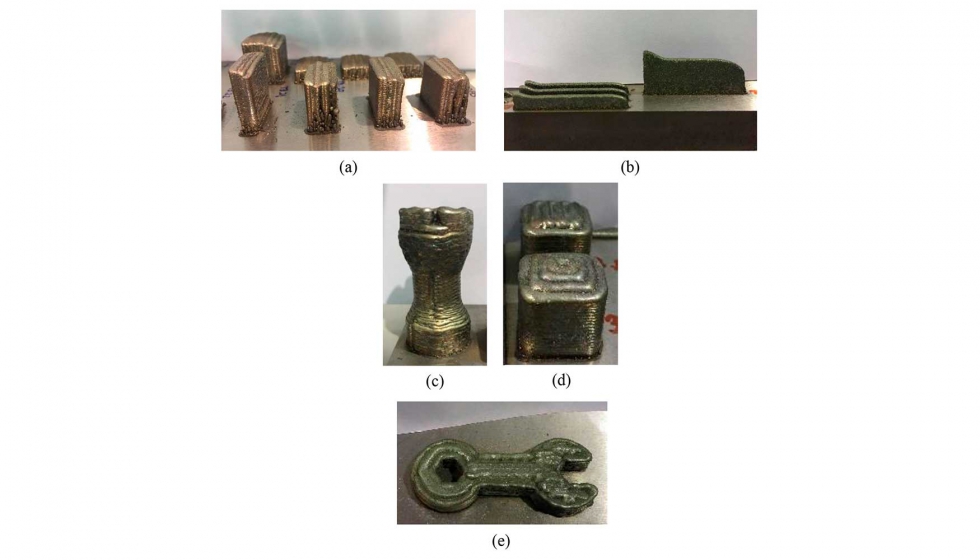

A continuación mostramos ejemplos de algunos de los errores más comunes observados en LMD, así como posibles soluciones y alternativas para poder evitarlos.

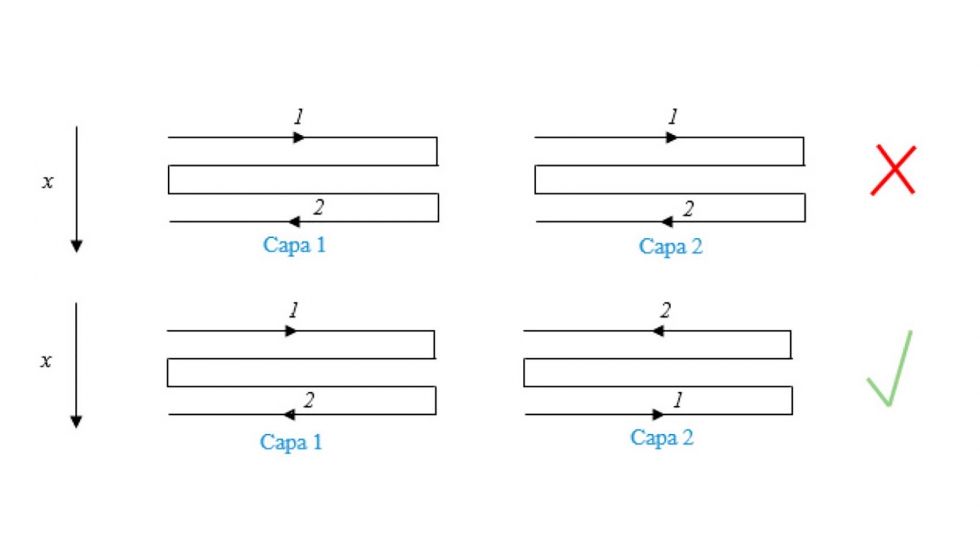

En la figura 5 (a) podemos ver cuatro bloques todos ellos formados por ocho cordones por capa, el primero empezando por la izquierda está construido con un solape entre cordones de la misma capa del 70%, el segundo y el tercero con un solape del 60% y el cuarto con un solape del 50%. Como puede verse, en los tres bloques de la derecha los cordones no han sido suficientemente solapados por lo que se obtiene una geometría muy irregular en los laterales del bloque. En cambio, en el caso del bloque de la izquierda observamos paredes laterales regulares. En esta misma imagen podemos ver otro defecto típico el LMD, si nos fijamos en el bloque de la izquierda vemos como la superficie superior no es plana sino que está inclinada de izquierda a derecha. Esto se debe a que todas las capas se han construido depositando cordones de derecha a izquierda, y debido al solape, se acumula más material en la parte izquierda. Para corregir este defecto se debe ir compensando la trayectoria de capa en capa, de manera que si en una capa se depositan los cordones en una determinada dirección, en la siguiente se depositarán en la dirección opuesta (ver figura 6).

En la figura 5 (c) podemos observar una ‘junta’ en la parte inferior de la torre y otra en la parte central. La torre se ha construido depositando capas circulares, la junta se genera como consecuencia de comenzar el círculo de cada capa siempre en la misma posición. Para evitar que se genere ese fenómeno de ‘junta’ se debe ir variando la posición en la que se comienza a depositar cada capa circular.

El siguiente defecto, figura 5 (d), se debe a la estrategia de deposición escogida. Los cubos que mostramos en esta imagen se han construido mediante la técnica de ‘relleno’, primero se deposita el contorno de la geometría y después se deposita el relleno. En el cubo delantero se emplea relleno tipo espiral, mientras que en el del fondo se emplea relleno rectangular. Observamos que la cara superior de los cubos no queda plana, para solucionarlo será preciso depositar un cordón adicional en el contorno en el caso del cubo del fondo y optimizar el solape entre cordones en el caso del cubo de en frente.

Finalmente en la figura 5 (e) observamos el típico acabado superficial que resulta de un incremento en altura inadecuado, demasiado grande. Los tres chorros de polvo que salen de la boquilla deben coincidir con el haz laser exactamente en la superficie donde se va a depositar el cordón, si se da esta condición, se dice que estamos trabajando a la distancia de trabajo óptima. Si confluyen más abajo, es decir, si la distancia de trabajo es menor que la óptima, el cordón crece menos de lo esperado. De esta manera, el problema de la distancia de trabajo se va autocorrigiendo según vamos aportando capas. Si la distancia de trabajo es demasiado grande, el cordón también crecerá de menos, lo que hace que en la siguiente capa la distancia de trabajo sea aún mayor. Es decir, en este caso, el error se multiplica al aumentar el número de capas. Según se van depositando capas se alcanzará una situación en la que el láser no es capaz de fundir del todo el material. La consecuencia de esta última situación es un acabo superficial ondulado y una geometría no deseada tal y como observamos en la figura 5 (e). Para evitar un desajuste en la distancia de trabajo se necesita el uso de un control de proceso o ajustar bien el incremento en altura realizando varios ensayos previos a la deposición final donde se comprueben experimentalmente diferentes valores del incremento en altura.

3.2. Paredes inclinadas

| 1 cordón por capa y cabezal perpendicular al material base | ||||||

| a teórico | 80º | 70º | 60º | 55º | 50º | 45º |

| a experimental | 82º | 72º | 63º | 51º | 42º | 36º |

| 4 cordones por capa y cabezal perpendicular al material base | ||||||

| a teórico | 70º | 60º | 50º | 45º | 40º | |

| a experimental | 70º | 58º | 47º | 43º | 37º | |

| 1 cordón por capa y cabezal paralelo a la pared depositada | ||||||

| a teórico | 60º | 55º | 50º | 45º | 40º | |

| a experimental | 58º | 53º | 48º | 42º | 39º | |

La tabla II muestra los ángulos teóricos y los ángulos medidos de las paredes depositadas en cada una de las tres situaciones estudiadas, el error en la medida del ángulo es de aproximadamente ±2º. A continuación mostramos algunas de las paredes depositadas en cada uno de los tres casos.

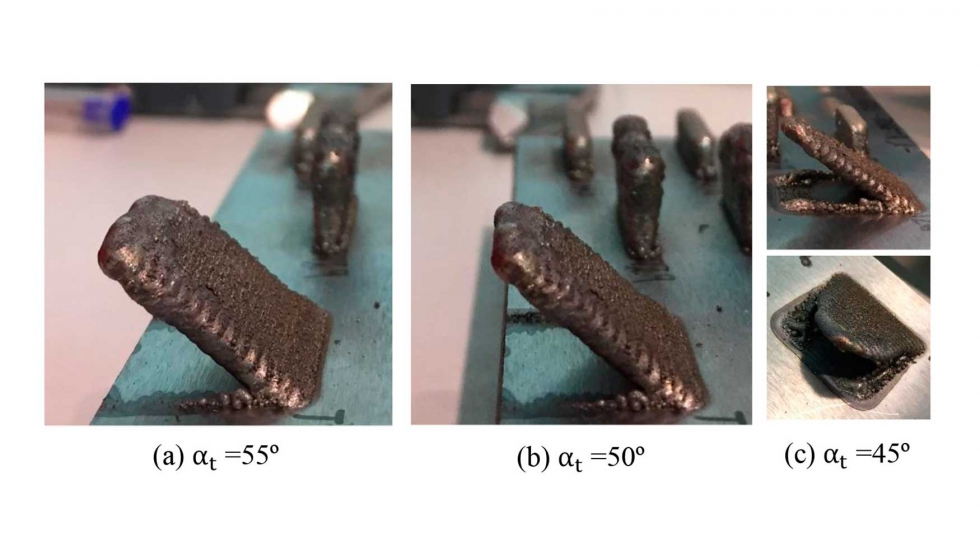

En las figuras 7 (a) (b) y (c) podemos ver las últimas tres paredes inclinadas, con un ángulo teórico de at= 55º, 50º y 45º respectivamente, construidas bajo las primeras condiciones. Observamos que hasta un ángulo teórico de at= 50º la pared resultante no muestra defectos geométricos. Sin embargo, para at= 55º el ángulo medido experimentalmente, ae = 51º, comienza a discrepar notablemente del teórico. Para at= 45º no sólo se obtiene un ángulo experimental que difiere mucho del teórico, sino que además la pared deja de tener la geometría deseada. Vemos también que parte del polvo no se solidifica sobre la capa anterior sino que cae hasta el material base, este fenómeno comienza a notarse levemente a partir de at= 55º y es tanto más relevante según inclinamos más la pared.

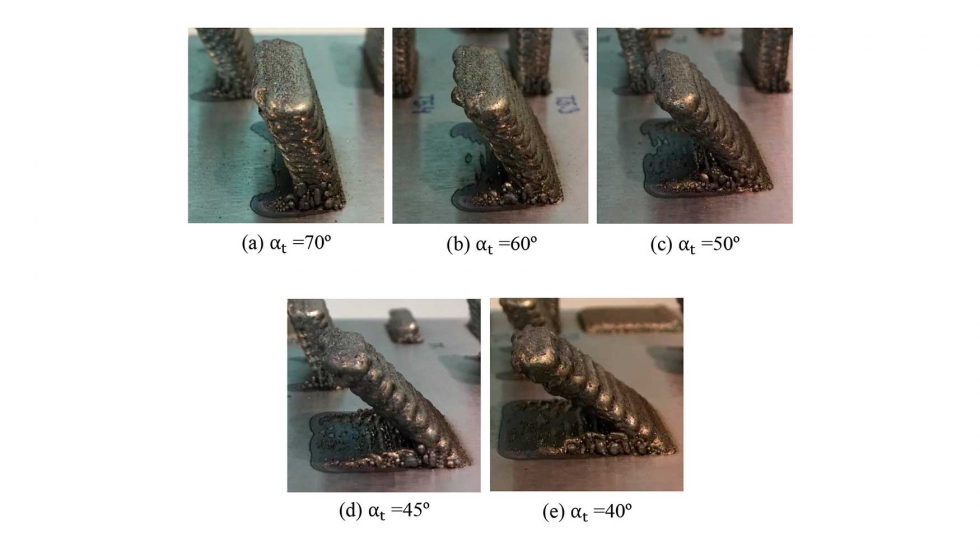

En el segundo conjunto de deposiciones, observamos que es posible depositar paredes con mayor inclinación, habiendo alcanzado at =40º con un precisión de ± 3º. Esta mejora respecto el caso anterior se debe a que cada cordón individual no sólo solidifica sobre el cordón de abajo sino que además es solapado con otro cordón de la misma capa. No obstante, tal y como puede verse en la figura 8, geométricamente no se obtiene un resultado tan bueno como en el caso de paredes con un único cordón por capa. Podemos observar cómo incluso para la primera deposición, at =70º, no todo el polvo que se deposita solidifica sobre la capa anterior sino que cae sobre en material base, y como cabe esperar, este efecto se acentúa conforme se inclina más la pared.

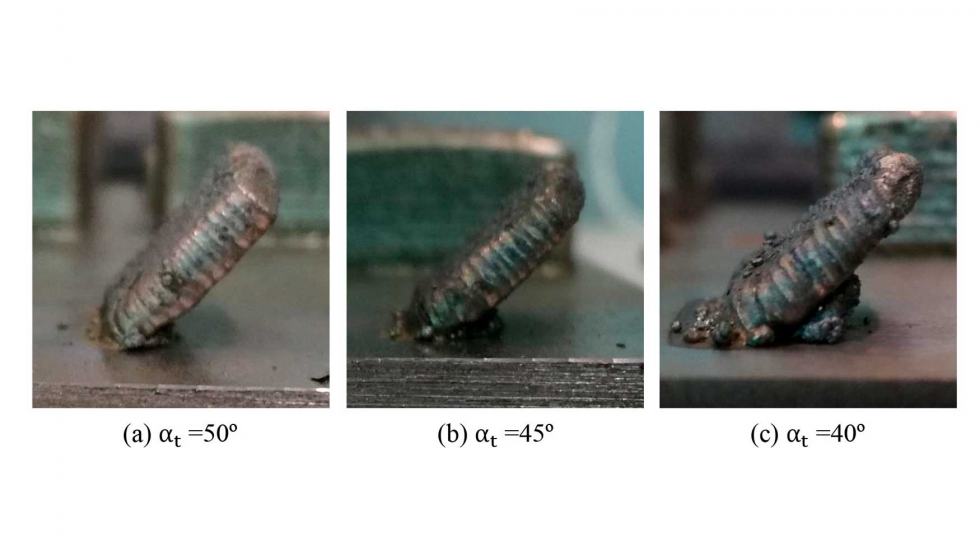

Respecto a la deposición en la que el cabezal se coloca paralelo a la pared, podemos encontrar una gran mejora en comparación a la deposición con el cabezal colocado perpendicular al material base. Se ha conseguido depositar hasta at= 40º obteniendo un ángulo experimental muy parecido, ae= 39º, las limitaciones geométricas impuestas por el propio cabezal no han permitido depositar con mayor inclinación. Geométricamente podríamos decir que la deposición es adecuada hasta at= 45º, ver figura 9, donde comienza a bordearse un poco la parte superior. Si comparamos las paredes de at= 50º de cada uno de los tres casos, observamos que el efecto del polvo solidificado en el material base es menos acusado en el caso en el que se deposita con el cabezal inclinado en la dirección de la pared. En las figuras 9 se puede ver que las primeras capas de las paredes muestran irregularidades. Al inclinar el cabezal con respecto a la probeta, el haz láser se deforma, su proyección deja de ser circular (especialmente en las primeras capas), por lo que la densidad de potencia se reduce, lo que puede producir fallos en la deposición de las primeras capas.

Finalmente, se ha estudiado el efecto del tiempo de espera entre la deposición de capas consecutivas. En las figuras 10 (a), (b) y (c) podemos ver tres paredes construidas con un tiempo de espera entre capa y capa de 1,2 s, 5 s y 10 s, respectivamente. Los demás parámetros se han mantenido constantes para las tres deposiciones, un cordón en cada capa, at= 60º y el cabezal perpendicular al material base. Tal y como esperábamos, vemos que la calidad geométrica de la pared final es tanto mejor cuanto mayor es el tiempo de espera. Podemos ver también que cuanto mayor es el tiempo de espera más polvo cae sobre el material base y no sobre la capa anterior, esto puede deberse a que en el caso de esperar poco se obtiene un geometría menos precisa, debido a la mayor temperatura alcanzada en la pared, por lo que la capa previa ocupa una superficie mayor y por lo tanto más polvo queda solidificado sobre ella.

Figura 10: Paredes inclinadas a at= 60º con un cordón por capa y el cabezal perpendicular al material base construidas con diferentes tiempos de espera entre deposición de capa y capa.

4. Conclusiones

Las conclusiones más relevantes que se derivan de este estudio son las siguientes:

- Se han identificado y descrito algunos de los defectos más comunes en deposiciones realizadas mediante la técnica LMD. Además, se han sugerido mejoras y soluciones a dichos defectos.

- Se han analizado experimentalmente las limitaciones geométricas propias de la tecnología LMD a la hora de construir paredes inclinadas. De dicho estudio se concluye que:

- Manteniendo el cabezal perpendicular al material base, podemos construir paredes de un único cordón por capa con una inclinación de hasta 60-55º. Si la pared tiene más de un cordón por capa, podemos aumentar la inclinación. En el caso de cuatro cordones por capa el ángulo de inclinación límite es de 50-45º. No obstante, a pesar de que podamos construir paredes de mayor inclinación, la precisión geométrica es menor que en el caso de un cordón por capa. Cuando aumentamos el número de cordones por capa, más polvo queda solidificado en el material base. Esto provoca irregularidades en la parte superior de la pared y material no deseado bajo la pared inclinada. Por tanto, construir la pared con más de un cordón por capa permitirá construir con una mayor inclinación pero requerirá de mayor mecanizado posterior.

- Inclinar el cabezal en la misma dirección que se va a construir la pared final ofrece una gran mejora frente a no inclinarlo. El ángulo de inclinación límite en este caso es 45-40º. Observamos también que bajo estas condiciones es menor la cantidad de material que solidifica en el material base. Sin embargo, el caso análogo pero con el cabezal sin inclinar sigue siendo geométricamente más preciso.

- Es probable, y se dejará para futuros experimentos, que si se deposita sobre una superficie inclinada de manera que el cabezal (inclinado en la dirección de la pared a construir) quede perpendicular a dicha superficie, se puedan depositar paredes con ángulos menores. Pudiéndose depositar incluso sobre una pared vertical con el cabezal en posición horizontal.

- El tiempo de espera entre la deposición de una capa y la siguiente afecta fuertemente a la calidad geométrica, cuanto más tiempo esperamos mejor precisión geométrica se obtiene. Sin embargo, también se observa que a mayor tiempo de espera más cantidad de polvo solidifica sobre el material base en lugar de en la capa previa.

5. Referencias

[1] Santos E.C., Shiomia M., Osakada K., Laoui T. ‘Rapid manufacturing of metal components by laser forming’, Machine Tools and Manufacture (2006).

[2] Cooke A.L., Soons J.A. ‘Variability in the Geometric Accuracy of Additively Manufactured Test Parts’, The 21st Annual Solid Freeform Fabrication Symposium: An Additive Manufacturing Conference (2010).

[3] Thomas D., Bibb R. ‘An investigation into the geomertic constraints of selective laser melting for the development of design rules AEW’ (ed) 9th National Conference on Rapid Design, Prototyping & Manufacture (2008).

[4] Moylan S., Slotwinski J., Cooke A., Jurrens K., Donmez M. A. ‘Proposal for a standardized test artifact for additive manufacturing machines and processes Twenty Third Annual International Solid Freeform Fabrication Symposium’ (2012).

[5] Toyserkani, E., Khajepour, A., Corbin, S. ‘Laser Cladding’, CRC Press (2005).

[6] Yan M., Yu P. ‘An Overview of Densification, Microstructure and Mechanical Property of Additively Manufactured Ti-6Al-4V — Comparison among Selective Laser Melting, Electron Beam Melting, Laser Metal Deposition and Selective Laser Sintering, and with Conventional Powder Metallurgy’, InTech (2015).

[7] Denlinger E. R., Heigelb J. C., Michaleris P., Palmer T.A. ‘Effect of inter-layer dwell time on distortion and residual stress in additive manufacturing of titanium and nickel alloys’, Journal of Materials Processing Technology (2015).