Entrevista a Lluis Medina, gerente de Zetae

50 años se dicen rápido pero ha llovido mucho desde el nacimiento de lo que sería la Zetae que hoy conocemos. Su nacimiento va ligado al de Seat en una época, “tras la Guerra Civil y en plena posguerra, en que la industria en España era escasa, por no decir inexistente”, explica Lluis Medina, gerente de Zetae.

Zetae empezó hace 50 años representando a fabricantes de herramientas italianos. ¿Cómo se gestó la empresa?

En realidad el origen de Zetae se remonta a mucho más que 50 años, cuando el ingeniero italiano Arturo Bertoglio, de Turín, que trabajaba en Hispano Olivetti, supo prever el auge industrial que la automoción gracias al acuerdo firmado entre Fiat y el gobierno español para poner en marcha Seat en 1949. Éste vio la oportunidad de intercambio de productos que supondría esta implantación y contactó con fabricantes italianos ya proveedores de Fiat para ofrecerles su representación en España y suministrar así a la recién creada firma española de automoción. Al poco tiempo tenía también como clientes a otras industrias como Pegaso, Macosa…por lo que los fabricantes italianos decidieron crear en España una firma comercializadora de sus productos. En aquella época la importación suponía un alto coste para las empresas debido a los aranceles, el propio transporte, entre otros factores, lo que incrementaba enormemente el precio del producto. Ello comportaba una seria penalización para el fabricante, puesto que la mera compra de componentes conllevaba ya, de entrada, un sobrecoste. Así constituyeron una sociedad, en Barcelona, de capital 100% extranjero, algo inusual por aquél entonces. Prueba de ello es que debieron pedir permiso al Consejo de Ministros… Así, en junio de 1965 se pudo constituir esta sociedad, Zerboni Española. Zerboni era la marca comercial en Italia de las herramientas destinadas a la industria metalúrgica. Con ello se logró además otro hecho muy relevante y era crear un depósito de material, de stock, que permitía suministrar más rápidamente. En parte, productos estándar como brocas, machos, escariadores, fresas, sierras, etc. y, por otra parte, y muy importante, herramientas especiales a medida para mecanizar determinadas piezas. Con el tiempo, casi el 85% de su venta en España se destinaba únicamente a la Seat.

No aplicaban la llamada diversificación de riesgos…

Ciertamente era una situación arriesgada por lo que se decidió hacer determinados cambios. Uno de ellos fue la entrada de un nuevo directivo. Y esta fue mi entrada en la empresa, a la que me incorporé el 2 de enero de 1967. Una de las primeras decisiones fue apostar por una diversificación de los clientes pero sin reducir la facturación con Seat, que siguió siendo un gran cliente pero pasando a representar sobre el 33% de la facturación total de Zerboni. Entramos así a suministrar a las principales firmas del mundo de la motocicleta, fabricantes de máquinas en general, etc.

La ampliación de la cartera de clientes y, por lo tanto, de la empresa, nos permitió ampliar también las firmas representadas, siempre dentro del sector metalúrgico, e incrementar la gama de productos.

¿Siempre con producto italiano?

Sí, siempre. Lamentablemente el producto español en ese momento no garantizaba la calidad de hoy. Nuestra competencia era el producto alemán, también de calidad pero más caro, por lo que en parte podemos decir que dimos prestigio al producto italiano, situándolo en el mercado en primera línea junto a las marcas de más renombre. Así fuimos creciendo y consolidando nuestro mercado…siempre con producto de máxima calidad. Este ha sido siempre nuestro objetivo, buscando diferenciarnos del mercado. Por ello a lo largo de estos años hemos dejado de comercializar referencias, de productos muy estandarizados, apostando por herramienta más especial, de alta gama, como cabezales de mandrinado de alta precisión, equipos electrónicos para la gestión de máquinas, etc. Hoy la demanda de herramienta estándar se ha reducido y además debe hacer frente a una gran competencia por parte de países asiáticos. En cambio nuestro objetivo ha sido competir en calidad. Y aunque a veces parece que no siempre se aprecia, la calidad marca la diferencia y el cliente vuelve al producto fiable y seguro.

¿Han notado un retorno de parte de la industria?

Sí, claramente. En parte porque la producción procedente de los llamados países emergentes, especialmente asiáticos, era de bajo coste pero de calidad dudosa. Y los fabricantes se han dado cuenta que no pueden confiar en estos productos para sus máquinas. Poco a poco hemos ido recuperando clientes. Y el sector del automóvil además busca, siempre que pueda, proveedor local y de proximidad, aunque durante un tiempo ciertos gurús de esta industria destrozaron parte de su industria auxiliar y proveedora con el lema “no hay nunca un último precio”. Parte de las empresas que apostaron por fabricar más barato han desaparecido porque para competir en precio se comieron sus márgenes. Esta situación afectó a mucha industria auxiliar metalúrgica no sólo de Cataluña sino también de Sevilla, que hoy se está recuperando gracias al sector aeronáutico, pero también Valladolid y otras zonas de España.

Hoy los fabricantes encuentran proveedores que ya no pueden o no quieren jugar a este juego y deben pagar el precio justo por el producto.

50 años de vida les han permitido hitos como participar en la primera bienal de máquina-herramienta…

Cierto. Y en la feria europea, que hoy conocemos como EMO, cuya primera edición se celebró en Bruselas y que cada dos años debía alternarse con Hannover, Milán y París. Bruselas ya no acogió ninguna otra edición y quedaron Milán, París y Hannover, hasta quedar sólo las ciudades italiana y alemana.

En cuanto a Bilbao, yo estuve en la primera feria, celebrada en una nave y patio de un antiguo convento…nada que ver con la que conocemos hoy.

También participamos en Barcelona, dentro de su feria de muestras internacional, en el pabellón dedicado a la metalurgia, muy importante, con la exposición de máquinas venidas de todo el mundo. Allí Italia organizó una exposición propia de metalúrgica italiana. Con los años, este pabellón derivó en Maquitec, que ha sufrido como pocas la crisis.

De vender a ‘estar’…

EMO, Bienal de Máquina-herramienta… son algunas de las principales ferias del sector a las que Zetae sigue acudiendo, “insistiendo” afirma Lluis Medina, pese a ser consciente del profundo cambio que han vivido en los últimos años. “La feria sirve para mantenerse vivo en el sector, para mostrar que sigues en el mercado y, para nosotros particularmente, para encontrarnos con nuestros distribuidores y nuestras representadas. Éstas sí apuestan por su presencia en la feria. Pero somos plenamente consciente que hoy ya no vamos a vender”. “Como anécdota —añadió— puedo explicar que la primera feria de la que me encargué fue en Lisboa, que por aquél entonces duraba 30 días, de las 15h a las 23h, en pleno mes de junio. Volví habiendo vendido hasta las sillas y las mesas. Igual que en las primeras ferias de Bilbao, donde vendíamos cuasi la totalidad de los productos. Hoy es una exposición de los productos del catálogo, de los proyectos realizados y, en definitiva, dar imagen”.

Hablando de crisis, en 5 décadas Zetae habrá vivido unas cuantas…

Sí, pero como ésta, ninguna. Recuerdo que al entrar en la empresa me asignaron un listado de talleres mecánicos, industrias y grandes empresas, de la provincia de Barcelona, con 2.000 direcciones. Hoy quizá queda un 10% de ellos. Estamos hablando de profesionales relacionados con la industria metalúrgica, desde fresadores hasta torneros, etc. pero las diferentes crisis han hecho mella en todas estas pymes y la última ya dio el golpe de gracia.

Lo triste es que algunas de estas empresas invirtieron y se prepararon durante las buenas épocas pero ni así han podido superar los problemas financieros. También es cierto que algunas invirtieron más de lo debido alentados por muchos años de bonanza. Otras, seguimos en la brecha.

Hoy, ¿cuáles son los principales sectores clientes de Zetae?

El primero sigue siendo la automoción e industria auxiliar, que se mantiene muy fuerte y numerosa, aunque es cierto que la de moldes y matrices fue quizá una de las más afectadas.

En Cataluña quedan ya pocos…

En parte por la crisis y en parte por una reconversión que vivimos hace unos años. En los años 50 y 60 Cataluña contaba con mucha industrial del sector de la máquina-herramienta pero poco a poco fueron cediendo licencias y know how a empresas del País Vasco mientras aquí se dedicaron a comercializar máquinas, tanto nacionales como de importación.

Actualmente, ¿qué tipo de productos encontramos en el catálogo de Zetae?

Tenemos tres productos estrello. Uno dentro del campo de electrónica para rectificadoras para gestión electrónica del proceso de rectificado, incluyendo medición, detección de contacto, reequilibrado, etc. Otro sería el mandrinado, con productos que abarcan desde el diámetro más mínimo hasta 3,5 metros, y tanto para el sector mecánico como para el electrónico y digital. La tercera pata está ligada con la representada que hace más años que comercializamos, Urmarolls, dedicada al mundo del diamante, concretamente a la aplicación rectificadora de rodillos diamantados, muelas de CBN y diamantes conglomerados.

También podríamos añadir las herramientas para la fabricación de engranajes, muy importante en Zetae, y la comercialización de máquinas reconstruidas por una firma italiana exclusivamente para el sector del engranaje. Es una empresa que aprovecha las bancadas y estructuras de las máquinas antiguas y las reconstruye con sistemas totalmente actuales, entregando unidades nuevas pero con el ‘caparazón’ antiguo, de hierro colado, ofreciendo mayor calidad y rigidez que las modernas y hay clientes que lo han sabido apreciar. Son máquinas además que tienen una mayor duración que las de fabricación reciente, que cada 5-6 años deben cambiarse. En cambio, tenemos clientes con máquinas de más de 30 años, reconstruidas y con sistemas robotizados, de control etc. necesarios, que trabajan perfectamente con ellas. Pero también en cierto que en determinadas empresas, introducir máquina usada no encaja en la imagen que quieren transmitir.

Como proveedor del sector de la automoción, ¿han notado un repunte en cuanto a producción, en parte propiciado por el auge del coche eléctrico?

Sí es cierto que hay fabricantes que vuelven a producir y que el vehículo eléctrico está ganando terreno. El problema es que básicamente se dedican al montaje por lo que hay poco mecanizado, así que aunque es probable que suministremos a proveedores suyos sin saberlo.

Y cada vez más quieren a sus proveedores más cerca…

Sí, es una estrategia que están siguiendo desde hace tiempo Nissan, Delphi, Renault…. Pero de los más de 2 millones de vehículos que se ‘fabrican’, sólo un pequeño porcentaje está realmente producido aquí. Estrictamente de mecanizado encontramos, en Sevilla, la fábrica de cajas de cambio de la Renault, en El Prat, Barcelona, la fábrica de cajas de cambio de Grupo Volkswagen-Seat, Renault fabrica en Valladolid sus motores…

Los sectores emergentes, ya sea fabricación aditiva o energías renovables… ¿Qué suponen para Zetae?

Como comercializadores de herramienta italiana, estamos a expensas de sus gamas de producto. Es decir, si éstas decidieran desarrollar herramienta especial para fabricación aditiva, por ejemplo, estaríamos interesados, pero siempre hemos intentado especializarnos y no dispersarnos en demasiados productos.

En cuanto al tema de las energías, tuvimos muchos clientes por toda España que demandaban herramientas especiales. Pero fue un sector que creció por decisión política y que ha acabado igual, con un cambio de legislación.

Ahora parece que está creciendo el ferrocarril, con fabricación para el mercado internacional. Porque lo que ha permitido mantenerse a las empresas fabricantes ha sido la exportación…

De cara al futuro… ¿Cómo ven los próximos 50 años de Zetae?

Por el momento podemos decir que el mercado se mantiene, pero no está creciendo. Al menos en nuestro ámbito. Todavía no hay brotes verdes… pero sí es cierto que tocamos fondo y las empresas se mantienen, especialmente las que exportan y las que trabajan para los que exportan. Aunque alegrías… pocas porque sin consumo interno… no hay crecimiento. Por el contrario, sí exista entrada de capital inversor extranjero que está fomentando de nuevo la construcción, gran motor de la economía en España, sin necesidad de volver a la situación descontrolada de hace unos años. Por ello, si la construcción recupera cierto empuje, poco a poco, la evolución general será positiva.

Para nosotros, 2014 fue un buen año, pero hoy parece estancado de nuevo.

Tecnología italiana

Desde sus orígenes, Zetae ha estado estrechamente ligada al producto italiano de calidad. Entre las firmas que hoy conforman su catálogo encontramos:

- Anceschi (de Milán), fabricante de peines y rodillos para laminación de roscas, para toda clase de tornillos: rosca metal, chapa, madera, aglomerados, plásticos, etc.

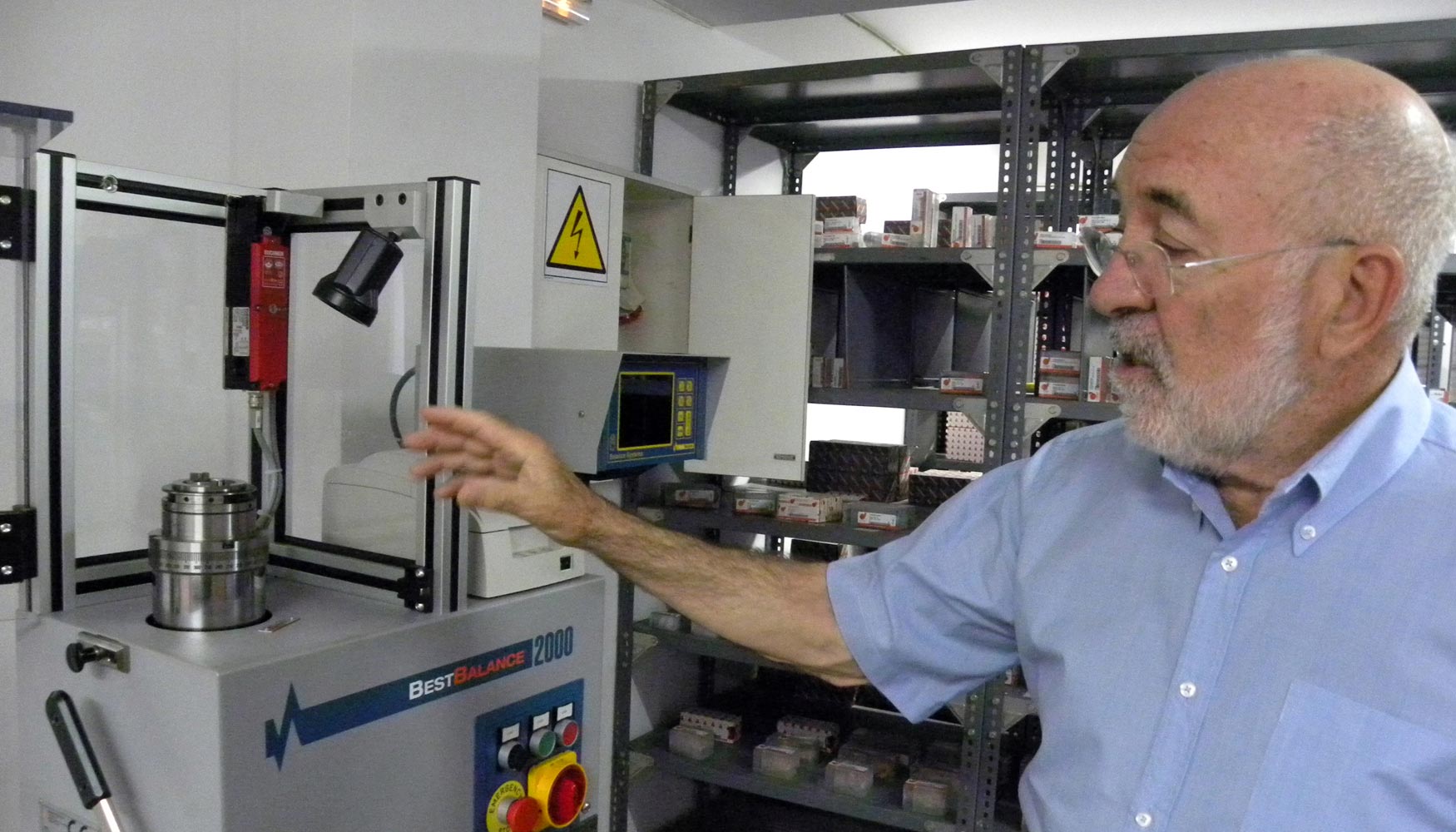

- Balance Systems - GT Electronica (Milán): fabricante de sistemas electrónicos de equilibrado para muelas en máquinas rectificadoras: manuales, semiautomáticos y automáticos, con funciones de diagnóstico de los órganos mecánicos de la máquina. Suministra también sistemas integrados de medición, análisis de la redondez ‘in process’, detección de contacto muela/pieza, muela/diamante y equilibrado, interconexión con el CNC. Fabrica también máquinas para equilibrar portaherramientas y herramientas para alta velocidad, máquinas para el equilibrado de elementos rotantes (frenos de disco, etc.) y máquinas para pre-equilibrado de muelas para rectificadoras de engranajes.

- CNC (Módena): fabricante de máquinas de medición y pre-reglaje (Presetting) de herramientas para centros de mecanizado con sistema manual y automático.

- Comur (Gaggio Montano - Bolonia): fabricante de máquinas para engranajes como dentadoras por fresa madre y cortador circular, achaflanadoras, redondeadoras de dientes, rectificadoras, afiladoras y probadoras (evolventímetros). Suministra también guías rectas y helicoidales para máquinas tipo Fellows mecánicas e hidrostáticas, cabezales de dos husillos para máquinas de achaflanar y redondear dientes de engranajes y ofrece la revisión total o parcial de máquinas para engranajes.

- D'Andrea (Milán): fabricante de cabezales con avances manuales, automáticos y electrónicos, para todos los trabajos de mandrinado, refrentado, contorneado y fresado y roscado en máquinas convencionales y CNC. U-Tronic, U-Center, T/TA. Proveedor de sistema modular de gran rigidez con elementos intercambiables, para mandrinar, fresar, roscar, taladrar, etc., de portaherramientas de alta precisión equilibrables, para utilización en mecanizado de alta velocidad Toprun. Otros productos de la firma son los conos porta pinzas, weldon, portafresas, portabrocas, roscadores Monod, portapinzas de fuerte apriete Force y Monoforce, y fresas de fijación mecánica para matricería Grinta.

- Global Tools Carbide (Bolonia): proveedor de máquinas rebarbadoras y achaflanadoras para engranajes, aparatos para verificación de engranajes.

- Liebherr Utensili Dellaferrera (Turín): especialista en cortadores circulares para dentado de engranajes estándar y especiales bajo plano, para máquinas tipo Fellows, además de afeitadores tipos diagonal, plongeé, underpass y tradicional, y discos divisores y engranajes patrón.

- Mario Pinto (Turín): fabricante de platos de amarre y sistemas de sujeción para unidades transfer y centros de mecanizado; platos de torno con sus correspondientes cilindros hidráulicos y neumáticos, platos de mando manual y automático; y portaherramientas rotantes para torretas motorizadas.

- Micromold Italia (Varese): proveedor de limas y bloques abrasivos para lapeado y súper acabado de cilindros, rodamientos, engranajes, bielas y demás piezas para la industria metalúrgica; además de limas y muelas para la industria del calzado.

- Molinati (Bolonia): especialista en herramientas para dentados cónicos rectos y helicoidales para máquinas: Gleason, Modul, Klingelnberg, Oerlikon, Maag, Sunderland, Harbeck, normales y especiales bajo plano.

- Polledri (Olgiate O.): fabricante de fresas componibles, avellanadores, en HSS y metal duro; herramientas por elementos combinables, fresas, brocas y guías; y fresas para lamado a tracción y compresión.

- Urma (Turín): suministra diamantes ‘Roletas’ para reavivado de muelas abrasivas, limas diamantadas, radios, etc.

- Urmarolls (Turín): fabricante de rodillos diamantados para perfilar muelas abrasivas, por aportación galvánica o posicionados a mano con diamante natural y con borazón; además de muelas en borazón para rectificado de engranajes.