Fortatech acelera el desarrollo con Proto Labs

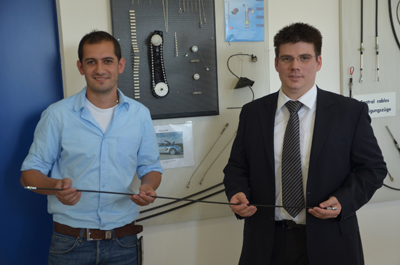

Gracias a los servicios flexibles e innovadores de Proto Labs, el especialista suizo en sistemas de cableado, Fortatech AG, ya puede ofrecer a sus clientes una respuesta rápida en los prototipos y piezas en desarrollo requeridos con plazos de entrega ajustados.

Con sede en St. Gallen, al noroeste de Suiza, se creó Fortatech (miembro de Brugg Group) en 1878, año en que la empresa inició su andadura como fabricante de cuerdas. En la actualidad, Fortatech emplea a unas 2.000 personas en todo el mundo suministrando sistemas de cableado a clientes de sectores como la automoción, la fabricación de maquinaria, el sector aeroespacial, el sector médico y el sector científico. Por supuesto, situarse por delante de la competencia significa satisfacer las tendencias más exigentes del mercado, y una de las más importantes en los últimos años es el notable aumento de la demanda de artículos con plazos de entrega cortos.

“Algunos de nuestros clientes exigen ahora piezas personalizadas en un plazo de solo 14 días”, explica Thomas Englert, director general de Fortatech. “No obstante, con la ayuda de Proto Labs, podemos ofrecerles la solución”.

Con este objetivo, Englert pretende colocar a Fortatech como mucho más que un simple fabricante, a pesar de que produce hasta 200.000 unidades de determinados cables.

“Nuestro punto fuerte es la capacidad de ofrecer al cliente desarrollo y soporte, aprovechando nuestra experiencia para diseñar la solución correcta, que, por supuesto, podemos fabricar también en grandes cantidades”, comenta. "Nuestros clientes exigen plazos de entrega cortos y una enorme flexibilidad, pero sin renunciar en modo alguno a la calidad.

Por eso necesitamos proveedores que sean capaces de ofrecer este grado de excelencia", explica Englert.

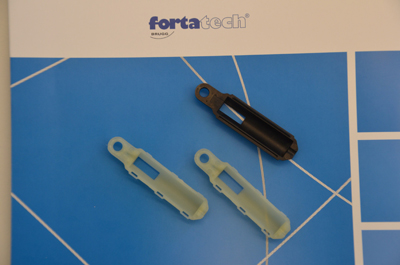

Un ejemplo reciente fue el desarrollo de la carcasa de un resorte especial para desviar un cable. El resorte tenía que estar rodeado de un par de medias carcasas que permitiesen al mecanismo deslizarse al techo de un descapotable de una conocida marca de coches deportivos ubicada en Zuffenhausen, Alemania. El cliente exigía la entrega de 100 piezas en poco tiempo.

“Pensé inmediatamente en Proto Labs”, recuerda Zarko Andjelkovic, director de proyecto del departamento de ingeniería de Fortatech. “Hay que destacar que teníamos que fabricar las piezas con materiales finales. No teníamos la opción de crear prototipos rápidos con materiales de sustitución, ya que estos no soportarían las condiciones de trabajo reales. Afortunadamente, el grado de cooperación ofrecido por Proto Labs fue excelente”.

La idea original de Fortatech era conectar las dos mitades contenedoras por medio de un clip, un diseño que se hizo realidad en pocos días gracias al servicio de moldeo por inyección rápida Protomold de Proto Labs.

“La respuesta de Proto Labs fue excelente. Sin embargo, durante el montaje nos dimos cuenta de que este tipo de conexión no cumplía los requisitos”, afirma Andjelkovic. “En muy poco tiempo teníamos un segundo diseño, fabricado de nuevo con Protomold, que se unía por soldadura ultrasónica. Esta vez, nuestras rigurosas pruebas de laboratorio resultaron satisfactorias. El cliente quedó impresionado cuando hicimos la entrega en un tiempo récord, con la documentación de los resultados de las pruebas y un calendario de entrega de las piezas de producción”.

Englert comparte su entusiasmo: “Para nosotros, Proto Labs supuso un auténtico éxito desde el primer momento”, comenta. “Nos proporcionó un análisis gratuito que nos ayudó a obtener el diseño de una pieza dirigida a la producción en el plástico necesario. En pocos días, recibimos piezas de gran precisión. Económicamente, salimos ganando también. El coste algo superior de las piezas resulta insignificante en comparación con el coste de un molde para producción completa”.

Las ventajas de usar el proceso de Protomold volvieron a salir a la luz en otro artículo de Fortatech: un soporte esférico para el extremo de un cable que medía solo unos milímetros de diámetro.

“También es para el techo de un descapotable”, explica Andjelkovic. “Desgraciadamente, no puedo dar más detalles porque el modelo tardará aún dos años en salir al mercado. No obstante, durante esta fase de desarrollo Protomold nos permitió experimentar diferentes soluciones plásticas. Esta pieza suele fabricarse con metal, por lo que la posibilidad de fabricarla con un plástico barato resultaba emocionante. Además, dado que el cable va por el techo y la instalación queda expuesta a las inclemencias meteorológicas, hay que evitar posibles problemas de corrosión”.

Fortatech opta en este caso por Firstcut, el servicio de mecanizado rápido CNC de Proto Labs. Por ejemplo, en un proyecto de exploración de diferentes materiales para el componente.

“Se trataba de la adecuación del acero inoxidable como material básico en lugar de la aleación de zinc fino”, explica Englert.”La pieza tiene forma de L, mide sólo unos milímetros y está parcialmente hueca. El material de acero inoxidable forma el extremo de un cable y lleva un moldeo externo de plástico. Debido al ajustado plazo de entrega, jamás encontraríamos un taller de CNC capaz de ajustar su calendario a nuestras demandas de producción. Sin embargo, Proto Labs nos proporcionó estas diminutas piezas de acero inoxidable en solo unos días para que pudiésemos empezar las pruebas. Al final resultó que, aunque la conexión era resistente a la corrosión, ofrecía una tracción menos potente que la variante de zinc fino. El uso de Firstcut nos brindó una respuesta rápida y fiable. Este tipo de resultados mejora nuestra reputación y satisface todavía más a nuestros clientes".

En definitiva, las tecnologías exclusivas ofrecidas por Proto Labs ofrecen ventajas decisivas en el proceso de desarrollo de Fortatech, con el consiguiente beneficio para el usuario final.

“Estamos muy satisfechos de poder ofrecer una respuesta rápida a las demandas de nuestros clientes gracias a los servicios de Protomold y Firstcut”, concluye Englert. “Proto Labs se ha convertido en un socio fiable, que proporciona velocidad y agilidad a Fortatech”.