Maier busca soluciones a una compleja pieza del Audi Q3 S-Line

La empresa Maier S. Coop. (Gernika), decidió recientemente buscar nuevas soluciones a uno de los clásicos problemas que surgen durante el diseño de un molde de inyección de plástico: el desmoldeo de negativos. Estos negativos por su emplazamiento no pueden liberarse desde el exterior por una corredera, sino que deben de liberarse con elementos accionados desde las propias placas expulsoras de forma simultánea a la expulsión de la pieza.

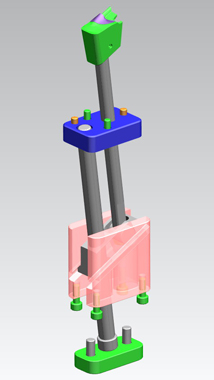

Tradicionalmente este problema se soluciona con el uso de elementos angulares que transforman el movimiento de las placas expulsoras en un movimiento lateral que libera el negativo, pero este proceso conlleva la dificultad de realizar alojamientos inclinados en las placas de los moldes.

El caso que se le presentó a este moldista era para realizar las barras cromadas de la rejilla frontal del nuevo Audi Q3 (en la versión S-Line). El reto era mayúsculo porque había muchos grados de inclinación de los negativos y un gran número de cavidades, todas ellas con varias zonas negativas.

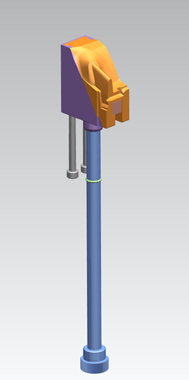

Maier contactó con el fabricante de normalizados Cumsa para ver la viabilidad de desmoldear estos negativos con los nuevos patines verticales DH. Debido a la complejidad de los negativos, se requerían una serie de modificaciones a los elementos estandarizados, algunas sencillas, como modificar la longitud de la varilla, y otras más complejas como la modificación del ángulo de los negativos de hasta 28º respecto a las placas expulsoras.

Audi Q3 S-Line.

Cumsa, empresa socia de Ascamm, aceptó el reto de modificar sus piezas estándar en un plazo de tiempo suficientemente rápido como para permitir a Maier realizar dos moldes diferentes, uno con el sistema tradicional de patines inclinados y otro con los patines verticales diseñados por Cumsa. Como puede observarse la simplicidad del sistema vertical es muy relevante.

Sistema tradicional de patines inclinados.

Maier consiguió con la solución aportada por Cumsa un gran ahorro en espacio, simplicidad y reducción de los mecanizados y sencillez de montaje. Además, el sistema reducirá las necesidades de mantenimiento durante toda la vida útil del molde, por lo que el ahorro se consigue no sólo durante el periodo de fabricación del molde sino que influirá durante todo el proyecto. Además se ha liberado mucho espacio en las placas expulsoras, espacio que puede ser usado para instalar expulsores en casi cualquier parte de la pieza en caso necesario. Con este diseño se reduce en gran medida el recorrido necesario de expulsión, lo que redunda en menor tiempo de ciclo. Todos estos ahorros han sido cifrados por el moldista en un 40%. Una ventaja adicional con este sistema de patines verticales es la posibilidad de utilizar dos unidades en zonas negativas muy próximas, algo impensable en el caso de patines inclinados convencionales.

Sistema de patines verticales.

A partir de esta y otras colaboraciones, Cumsa ha informado de que están desarrollando un sistema de patines con este nuevo y revolucionario criterio que estarán especialmente indicados para moldes más grandes, que requieran de mayores desplazamientos y mayores tamaños.