Panel de instrumentos moldeado por inyección simultánea

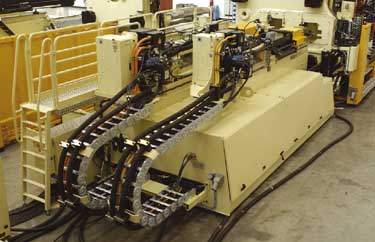

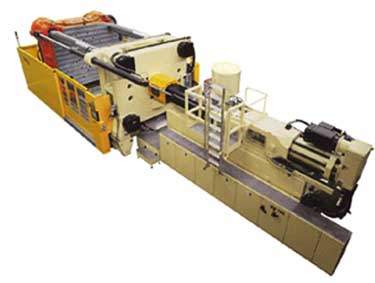

Husky trabajó en este proyecto en estrecha colaboración con los ingenieros de Visteon y ha suministrado el equipo: una máquina de moldeo por inyección bicolor de gran tonelaje Quadloc Dual 1650 con control Polaris y robot Tracer TMB, fabricada en las instalaciones europeas de Husky de Dudelange, Luxemburgo.

Husky desarrolló un proceso exclusivo para fabricar el panel de instrumentos denominado “moldeo por inyección simultánea”. Este proceso implica la inyección simultánea en el molde de dos colores procedentes de dos unidades de inyección diferentes de la máquina de inyección, lo que elimina la necesidad de la fase adicional de pintado. Los frentes de flujo están controlados mediante entradas con válvulas de apertura y cierre que actúan en función de la posición del husillo de cada unidad de inyección. Todas las líneas de soldadura, donde se encuentran los dos frentes de flujo, están situadas en zonas que en el producto final están cubiertas por paneles de acabado.

La integración de todo el sistema se hizo en el Centro Técnico de Husky de Detroit. El proyecto necesitó menos de seis meses desde su concepción hasta su finalización, y proporcionó varios perfeccionamientos del proceso, como la reducción de chirridos y crujidos entre el panel de instrumentos y los paneles de acabado o la mejora de la integridad dimensional y de la resistencia al rayado.

Además, el sistema de moldeo por inyección simultánea aportó un ahorro económico considerable, ya que el molde propiamente dicho no contiene mecanismos de rotación ni noyos complejos, por lo que cuesta aproximadamente la mitad que un molde equivalente de bi-inyección con dos cavidades y dos noyos. Asimismo, los tiempos de ciclo son entre un 10% y un 15% más cortos que en el caso de los sistemas de dos inyectadas secuenciales, mientras que el material sobrante es también considerablemente inferior.

“Nos ha hecho una enorme ilusión que Visteon nos haya pedido formar parte de este apasionante proyecto _dice Rich Sieradzki, Director General del Centro Técnico de Detroit de Husky_. Eso nos ha permitido exhibir nuestras posibilidades en el sector de automoción y trabajar con colaboradores que valoran la innovación. El proceso de moldeo por inyección simultánea aporta menores costes, mejores prestaciones del producto y mínimos riesgos para el cliente.”

Visteon buscaba colaboradores innovadores que pudieran satisfacer el exigente calendario del proyecto y aportar valor añadido. Husky fue capaz de ofrecer una máquina de altas prestaciones con controles avanzados, y experiencia y conocimientos en transformación e industrialización, integración de sistemas y capacidad de realización de pruebas.

La máquina de moldeo por inyección Quadloc Dual de Husky con control Polaris proporciona la flexibilidad, fiabilidad y prestaciones inyectada a inyectada que exigen los procesos y aplicaciones complejos. Las máquinas Quadloc, cuya gama va desde 13.500 hasta 54.000 kN, reducen los costes de funcionamiento de las operaciones de moldeo de gran tonelaje y proporcionan al mismo tiempo mayor productividad.

Husky