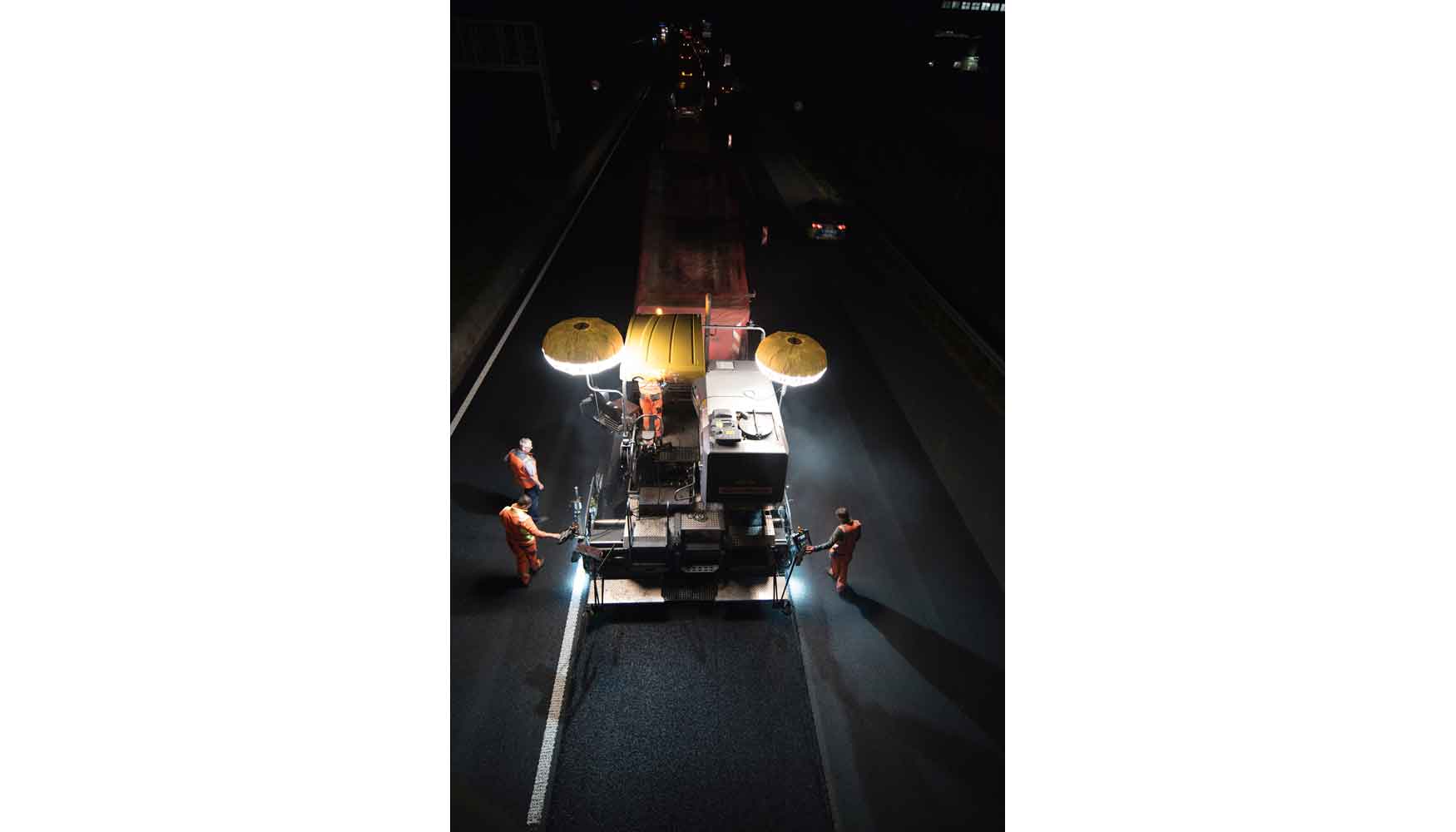

Extendido de asfalto poroso durante la noche

Durante los trabajos de reparación de la autopista A1, las máquinas del Wirtgen Group trabajaron en equipo para extender firmes de capa delgada y realizar el fresado fino, garantizando así el extendido económico y de alta calidad de una nueva capa superior y, todo esto, en tan solo 42 turnos nocturnos, en lugar de los 55 turnos previstos.

Hace aproximadamente 15 años, la empresa regional Straßen.NRW, del estado federado de Renania del Norte-Westfalia, extendió asfalto poroso en los primeros kilómetros de la autopista A1 entre el cruce denominado Westhofener Kreuz y el acceso a la autopista de Dortmund/Unna, ubicada en la Cuenca del Ruhr, la región, con diferencia, más densamente poblada de Alemania. Este tipo de asfalto tiene la propiedad de reducir el ruido del tráfico rodado. En el año 2016, la capa superior estaba desgastada, siendo imprescindible efectuar un saneamiento completo de la autopista de tres carriles más un carril de parada de emergencia. En el carril derecho y en el de parada de emergencia fue necesario renovar adicionalmente la capa ligante.

Dado que este tramo de la autopista, con una longitud de 7,2 km, es una de las arterias principales de la red viaria alemana por la que, día a día, circula una media de 100.000 vehículos en cada sentido, con un 17% de vehículos de transporte pesado, se quería evitar cerrar por completo esta sección al tráfico. Noche tras noche, las fresadoras de Wirtgen y las extendedoras de Vögele se hicieron cargo de los trabajos principales y sanearon gradualmente la capa asfáltica de cada carril. La mezcla provenía, entre otras, de una planta mezcladora de Benninghoven. Todos realizaron muy bien su trabajo, tan bien, que la medida quedó completamente finalizada después de tan solo 42 turnos de noche.

Concepción innovadora de la reparación de pavimentos

A fin de minimizar el entorpecimiento del tráfico durante la reparación, la empresa Straßen.NRW desarrolló un proyecto innovador: el plan era reparar cada noche durante las horas de poco tráfico, entre las 20 y las 5 h, un tramo de unos 700 a 900 m de cada uno de los carriles de 3,75 m de anchura. Heike Gerlach, jefa del departamento de construcciones viales de la sucursal de Straßen.NRW, resume estas actividades de la forma siguiente: “Si durante el día nadie se da cuenta de que de noche la autopista había sido un lugar de obras, quiere decir que hemos hecho todo bien”.

Para el carril izquierdo y el central esto significó tener que cerrar al tráfico el tramo correspondiente, fresar la capa superior con tambores de fresado fino, limpiar la superficie fresada, extender una capa SAMI (por sus siglas en inglés: Stress Absorbing Membrane Interlayer), extender una nueva capa superior, marcar la calzada y dejarla enfriar. El carril derecho requirió un poco más de trabajo: unas fresadoras en frío fresaron la capa superior y la capa ligante en dos fases. A continuación, se utilizó el material de la capa ligante para extender una capa con un espesor de 12 cm. Durante otro turno nocturno se fresó el carril derecho y el de parada de emergencia a una profundidad de 4 cm y se sustituyó el material por una nueva capa superior de asfalto poroso. Posteriormente se realizó el último paso: la incorporación de unas juntas especiales de 2 cm de profundidad en las costuras. Estas juntas garantizan una unión permanente de las distintas vías de extendido, sin obstaculizar el desagüe en el asfalto poroso.

Trabajo en equipo de excelente calidad

La empresa Gehrken Straßen- und Tiefbau GmbH & Co. KG con sede en Dortmund (Alemania) realizó los trabajos en su función de contratista principal y coordinador de proyectos. Esta empresa ocupó las posiciones clave con máquinas del Wirtgen Group. A su vez, la empresa GMS Fahrbahnsanierungen GmbH, dedicada a realizar labores de fresado, utilizó exclusivamente fresadoras en frío de Wirtgen: dos fresadores grandes, modelo W 210i, así como las nuevas fresadoras compactas W 100 CFi y W 150 CFi. Tras la limpieza de la superficie fresada, una extendedora con elementos de pulverización integrados Super 1800-3i SprayJet de Vögele realizó dos tareas a la vez: con un módulo de pulverización integrado extendió la nueva capa SAMI, extendiendo directamente sobre la misma la nueva capa superior en el modo de extendido en caliente (capa DSH, por sus siglas en alemán). Una parte del asfalto para la obra fue suministrada por una planta mezcladora BA 3000 de Benninghoven de la empresa Kemna Bau Andreae GmbH & Co. KG sita en la ciudad cercana de Kamen-Heeren.

El rendimiento de las máquinas entusiasmó a los clientes en todos los sentidos. Udo Mattigkeit, ingeniero diplomado y jefe de proyectos de Straßen.NRW, informó que “a fin de cuentas el rendimiento de las máquinas fue superior a lo que había previsto el cálculo realizado antes de iniciar las obras. Por esta razón, después de los primeros turnos nocturnos aumentamos la longitud de los tramos y conseguimos sanear hasta 1300 m por jornada de noche. Al final, necesitamos 13 turnos menos de los inicialmente previstos. La calidad de la nueva capa superior es excelente”.

Fresado fino

Una de las máquinas utilizadas fue la W 150 CFi, la fresadora en frío más potente de la clase compacta de Wirtgen. Gracias a su reducido peso de transporte, es posible trasladarla en la mayoría de las carreteras sin requerir permisos especiales, lo que constituye una gran ventaja cuando se trata de realizar trabajos de fresado de forma flexible y rápida.

El cargador frontal, con una potencia de 283 kW y una anchura de fresado de 1,50 m, es ideal para obras mayores con espacio reducido. Es ahí donde el concepto sofisticado de visibilidad, en combinación con los sistemas de cámaras, ayuda al conductor a maniobrar la fresadora. Sobre todo durante la noche, las numerosas cámaras dispuestas alrededor de las fresadoras permitieron a los conductores realizar los trabajos en la autopista A1 con mucho mayor facilidad. “Puedo ver perfectamente donde va a parar el material fresado en el camión. Además, distingo bien lo que sucede directamente enfrente y detrás del tambor de fresado”, explica Jens General, conductor de una fresadora. A esto hay que añadir el muy buen alumbrado de todo el entorno de trabajo de las fresadoras gracias a las lámparas LED que emiten una luz muy clara. La buena visibilidad contribuye, por un lado, a incrementar la seguridad y, por el otro, ayuda a conseguir la precisión deseada. El ángulo de giro grande del eje delantero garantiza, además, radios de viraje muy pequeños, mientras que el ángulo de giro de la cinta de descarga de 60° a los lados izquierdo y derecho permite la carga de material incluso en situaciones de obras difíciles.

Para poder utilizar óptimamente la potencia de la W 150 CFi en carretera, este modelo dispone adicionalmente del ISC (Intelligent Speed Control). Al igual que el dispositivo antideslizante de un coche, el sistema impide que las orugas derrapen y garantiza la tracción máxima de todos los trenes de rodaje para obtener el mayor rendimiento de fresado posible.

Además, se utilizaron dos fresadoras grandes W 210i de Wirtgen. Gracias a su alto rendimiento y a los procesos de fresado y nivelación muy precisos, son las máquinas predestinadas para el desarrollo económico de las más variadas aplicaciones de fresado, tales como el fresado fino en la autopista A1.

Superficies absolutamente llanas gracias al sistema de nivelación Multiplex

Para fresar una capa superior con un espesor de 4 cm se publicaron licitaciones para dos fresadoras finas. Por esta razón, GMS optó por utilizar en este proyecto tambores de fresado fino, modelo LA6, con dos picas por cada línea de corte. A diferencia de un tambor de fresado estándar, dichos están dotados de 672 en lugar de 168 picas. La distancia entre las líneas de 6 mm genera una superficie de estructura muy fina, con una rugosidad de poca profundidad, que permite una óptima unión entre la superficie fresada y la nueva capa a extender. GMS apostó, además, por el sistema de nivelación Multiplex, ideal, sobre todo, para el empleo en trabajos de fresado fino con el objetivo de igualar las irregularidades en dirección longitudinal. A tal efecto, se combinan varios sensores (por ejemplo, sensores por cable, de ultrasonido o de cilindro) dispuestos en uno o ambos lados de la máquina para medir la altura real de la carretera. El sistema automático de nivelación utiliza los resultados para calcular el valor medio. Con ayuda de este valor, el control ajusta automáticamente la profundidad de fresado. De este modo, se compensan muy bien las ondulaciones longitudinales y se obtiene una calzada sumamente llana.

Inmediatamente después de fresar, un carro aspirador y barredor limpió muy bien la superficie fresada, de manera que poco tiempo después pudo entrar en acción la extendedora Super 1800-3i SprayJet de Vögele. La extendedora con elementos de pulverización integrados ha sido diseñada especialmente para el extendido de capas delgadas en el modo de extendido en caliente en sellado (DHS-V, por sus siglas en alemán) y para el extendido convencional con pulverización previa. Sin embargo, esta máquina también es capaz de extender capas superiores y capas ligantes sin el módulo de pulverización. El equipo de Gehrken realizó, noche tras noche, el extendido completo de unos 5.000 m² a una velocidad de avance de 7-8 m/min en 2-3 horas. De esta forma quedó tiempo suficiente para que el firme se enfriara y fuera posible aplicar las marcas, para después poder abrir al tráfico el nuevo tramo puntualmente a las 5:00 AM.

Extendido de firmes de capa delgada

Sobre todo para el extendido de asfalto poroso, resulta imprescindible disponer de una extendedora con elementos de pulverización integrados, ya que debajo del asfalto poroso se tiene que extender una capa de SAMI (Stress Absorbing Membrane Interlayer) para proteger la base contra la humedad. En esta capa se canaliza el agua superficial de la capa superior del asfalto poroso y se guía hacia los bordes. Como material adecuado, se deben elegir emulsiones impermeables de betún modificado con polímeros o caucho. Estas capas solo podrán surtir efecto si no están dañadas. Por esta razón, está prohibido que los camiones circulen por encima de la película aplicada por pulverización. La tecnología SprayJet de Vögele resuelve este problema, extendiendo una capa de asfalto sobre la película de betún recién aplicada.

Para extender una capa de emulsión bituminosa en toda la superficie, la acabadora SprayJet está dotada de cinco barras pulverizadoras. Tres de ellas están fijamente instaladas. Se encuentran justo detrás del rodillo de empuje, entre los trenes de rodaje sobre orugas, o bien, detrás de los trenes de rodaje de los lados derecho e izquierdo. De cada lado se encuentra instalada una barra pulverizadora móvil con siete toberas cada una, que permite la aplicación continua de emulsión, incluso cuando la anchura de extendido varía. Es posible dosificar la cantidad de pulverización con suma precisión en un rango de 0,3 a 1,6 kg/m²; en la autopista A1 fueron 0,5 kg/m². Mediante una pantalla en color el conductor recibe toda la información de importancia y puede introducir muy fácilmente la cantidad de pulverización deseada. Las toberas SprayJet pulverizan en el modo de impulsos y los impulsos de pulverización se controlan automáticamente en función de la cantidad de emulsión ajustada, la velocidad de extendido y la anchura de extendido. Esto garantiza una película uniforme que cubre toda la superficie.

La tecnología completa de pulverización ha sido concebida como unidad funcional autónoma. De esta forma, la Super 1800-3i SprayJet se puede utilizar como extendedora con elementos de pulverización integrados y como extendedora estándar. Su anchura máxima de pulverización es de 6,00 m. Si se emplea como extendedora estándar sin función de pulverización, la anchura máxima de extendido es, incluso, de 9,00 m.

A fin de que la emulsión bituminosa pulverizada previamente cumpla su función, tiene que ‘desemulsionarse’. Esto significa que el agua contenida tiene que escapar. Para conseguirlo, es conveniente utilizar emulsiones especiales catódicas, modificadas con polímeros, que se desemulsionan con rapidez. Estas se pulverizan desde el depósito del SprayJet a una temperatura de 70 a 80 °C. En el momento, en el que entra en contacto con la mezcla, cuya temperatura es de mucho más de 100 °C, se evapora la mayor parte del agua, es decir, la emulsión ‘se desemulsiona’. El agua que posiblemente quede en la emulsión bituminosa podrá evaporarse posteriormente por los poros de la capa de asfalto.

Super 1800-3i SprayJet: manejo sencillo, calidad elevada

Además de la tecnología SprayJet, la Super 1800-3i SprayJet ofrece todo lo que caracteriza a una acabadora de Vögele. El rodillo de empuje con muelles, por ejemplo, compensa fiablemente los golpes de los vehículos que transportan la mezcla, lo que contribuye a obtener una capa de asfalto lisa y de alta calidad.

También el manejo convence: Después de muy pocos turnos de noche, Dietmar Langer, conductor de la acabadora, domina ya a la perfección la máquina que la empresa Gehrken compró con motivo de esta medida de construcción. Esto se debe, por un lado, a la experiencia adquirida como constructor de carreteras, pero también, a la lógica de manejo muy bien concebida y en gran parte autoexplicativa. “A excepción de dos botones, el manejo es casi idéntico al de una extenededora normal de Vögele, cosa que me agrada mucho”, comenta con satisfacción. A Langer también le parecieron muy comprensibles las instrucciones dadas por el técnico de servicio de Wirtgen Windhagen, la sucursal competente del Wirtgen Group y quien acompañó al equipo durante algunas jornadas nocturnas, de manera que fue posible hablar de todos los casos típicos de aplicación, lo que le pareció genial al conductor de la acabadora.

Asfalto nuevo: la mezcla de Benninghoven procedente de un lugar cercano

Durante algunas noches también prestó su ayuda un producto del Wirtgen Group para la producción de la mezcla: la planta mezcladora de Benninghoven de la empresa Kemna Bau Andreae GmbH & Co. KG. Construida en 1999 en Kamen-Heeren, la mezcladora de asfalto estacionaria, modelo BA 3000, convence desde entonces por su elevada calidad y por su fácil mantenimiento. “Es una máquina sumamente fiable”, son las palabras de elogio de Christoph Schauf, el maestro mezclador. La razón de la calidad es el diseño conservador de los componentes de alta calidad y de fácil mantenimiento. Se pueden utilizar continuamente a temperaturas de más de 400 °C. Además de esto, todos los accionamientos están dispuestos de manera inteligente en la parte exterior para protegerlos de un calor excesivo.

Dado que la planta de Kamen se encuentra cerca de una zona residencial, la empresa operadora Kemna está muy interesada en mantener las emisiones de ruido y polvo a un nivel muy bajo. Benninghoven soluciona este problema mediante el encapsulamiento de todos los componentes. La colocación dentro de una carcasa evita también una radiación térmica, optimizando así el balance energético. Además del bajo consumo de energía, el aislamiento térmico de las zonas calientes es ejemplar y contribuye a la protección de los recursos, incrementando así la eficacia económica.

La tecnología del quemador calienta muy bien

El potente quemador de Benninghoven también contribuye al funcionamiento económico. En Kamen-Heeren se encuentra instalado un quemador triple, capaz de funcionar con polvo de lignito, gas o petróleo. Basta con pulsar un botón para cambiar de combustible, sin necesidad de efectuar cambios mecánicos. De este modo, las empresas operadoras no sufren pérdidas debidas a tiempos de parada causados por la falta de materias primas o por dificultades de suministro. Y, no en último lugar, es posible utilizar rápidamente un combustible más económico en caso de que se produzca una fluctuación de precios.

El cribado séxtuple incrementa la flexibilidad

Con esta instalación, Kemna atiende, sobre todo, la región oriental muy poblada de la Cuenca del Ruhr. En esta zona se desarrollan periódicamente varias obras de forma paralela. “Dado que la planta mezcladora cuenta con un cribado séxtuple, podemos suministrar de fWorma flexible diferentes mezclas a nuestros clientes. El sistema de cintas, controlado mediante reguladores de frecuencia, ayuda a que la dosificación coincida con la receta”, comenta Christian Scherff, coordinador de proyectos en Kemna.

Una concepción sostenible con control moderno

Las plantas mezcladoras de Benninghoven están diseñadas para una larga vida útil. Pero como todos sabemos que en el transcurso de las décadas es necesario recambiar algunos componentes o sustituirlos por soluciones modernas, su principio modular resulta perfecto para cambiarlos sin dificultades. Esto se aplica también al control complejo. Desde el año 2014, la instalación de KEMNA está en funcionamiento con un control nuevo que, por cierto, también se puede instalar en los equipos de otras marcas. «Desde la conversión tengo las mezclas aún mejor bajo control y puedo ajustar y supervisar todos los parámetros», explica el maestro industrial Christoph Schauf, a quien le gusta el manejo sencillo, la preparación claramente dispuesta mediante gráficos, y la visualización realista de los procesos. Esto no es de extrañar, ya que todas las funciones y los elementos de mando del sistema de control de procesos se controlan a través del ratón o del teclado, pero también se pueden manejar de forma manual.

Mediante el inteligente sistema de control también se puede introducir y administrar una cantidad cualquiera de recetas. También es posible modificar los parámetros durante el proceso de mezcla. La selección y la creación de recetas, balances y la parametrización se llevan a cabo a través de la interfaz de usuario. Además, es posible introducir cualquier cantidad de pedidos y de subdividirlos en pedidos parciales, interrumpir pedidos de clientes y dar preferencia a otros. Todo esto proporciona transparencia y calidad, también durante la producción del asfalto nuevo para la autopista A1, entre el cruce denominado Westhofener Kreuz y el acceso a la autopista de Dortmund/Unna.