La SP 1500 de Wirtgen extiende hormigón de piedras salientes de forma cuatro veces más económica

Cuatro lugares de obras, cuatro empresas, cuatro estados federales y un método constructivo: en Alemania, el extendido de hormigón de dos capas con la extendedora de encofrado deslizante SP 1500 de Wirtgen sigue rumbo al éxito. Son cada vez más los planificadores que apuestan por esta tecnología en el saneamiento de carreteras de hormigón, ya que ésta ofrece muchas ventajas técnicas y económicas.

Al examinar el saneamiento de muchas autopistas alemanas, el observador atento actualmente se percata del extendido de hormigón de dos capas, y es que este método constructivo permite extender de manera sumamente económica el hormigón de piedras salientes que reduce el ruido y proporciona buena adherencia. La forma de proceder: sobre una capa de base de primera calidad y buena capacidad portante se extiende el hormigón de base. Se trata de una capa, cuyo espesor normalmente es de 20-24 cm. Sobre ella se coloca el hormigón superior (hormigón de piedras salientes), por lo general, con un espesor entre 5 y 8 cm.

No todos los tipos de hormigón son iguales

La extendedora de encofrado deslizante extiende ambos tipos de hormigón de forma automática y fresco sobre fresco. Tanto para el hormigón inferior como para el superior, o bien, el hormigón de piedras salientes se aplican los mismos valores de la resistencia a la compresión, flexotracción y desestratificación. Sin embargo, hay diferencias en la composición del hormigón en cuanto a la granulometría, tamaño máximo de grano, contenido de cemento y a los requisitos que deben cumplir los áridos. Mientras que para el hormigón de base bastan unos 350 kg de cemento por cada metro cúbico, el hormigón de piedras salientes requiere 420 kg de cemento por metro cúbico.

Los áridos gruesos, o sea roca de > 2 mm, son de particular importancia para el hormigón de piedras salientes. Para que el firme de hormigón mantenga su adherencia, reduzca el ruido y sea resistente a las influencias exteriores de manera permanente solo se utiliza gravilla fina que cumpla requisitos elevados en cuanto al porcentaje de superficie de fractura, forma del grano y resistencia al pulido.

Una vez colocadas las dos capas de hormigón, un TCM, o sea, un dispositivo de tratamiento ulterior de Wirtgen, adecuado para la SP 1500, aplica uniformemente un retardador de fraguado sobre la superficie recién alisada. Pocas horas después de la producción de la capa de hormigón y dependiendo de las condiciones climáticas se cepillan los áridos gruesos a fin de que queden al descubierto. De esta forma se crea una superficie de buena adherencia con un elevado número de roca sobresaliente y una textura que mantiene el ruido de los neumáticos sobre la carretera permanentemente a un nivel bajo.

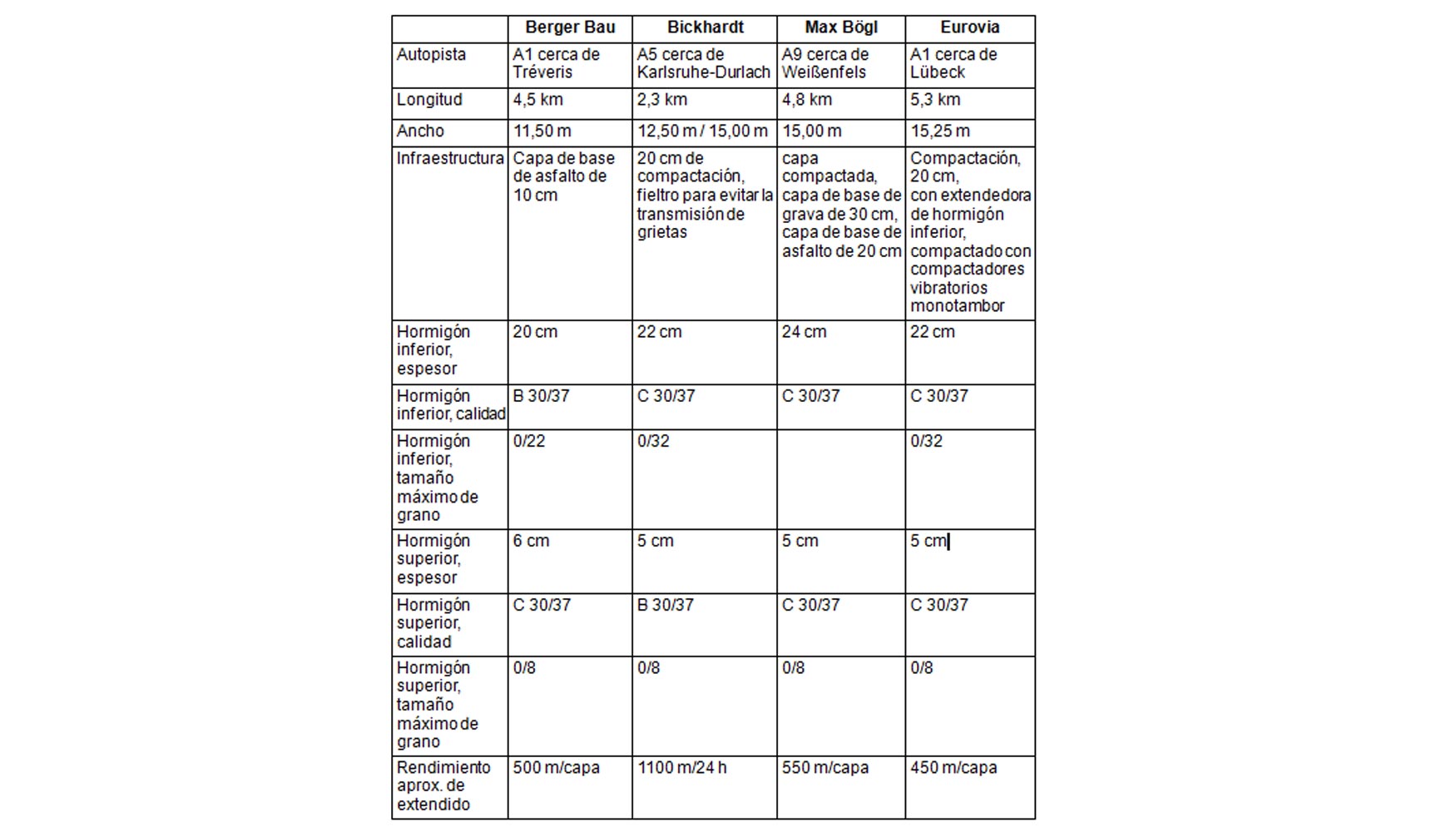

Cuatro proyectos típicos muestran las ventajas de este método constructivo y subrayan las características de la SP 1500 (de 4 orugas) y de la SP 1500 L (de 2 orugas) de Wirtgen, garantes del éxito decisivo. Tres de estas medidas están destinadas al saneamiento de carreteras de hormigón con una antigüedad de 30 a 40 años. En el cuarto proyecto fue necesario sanear un tramo de una carretera situado en el estado de Sajonia-Anhalt y que estaba afectado por la reacción álcali-sílice (ASR).

- Saneamiento de un tramo de 4,5 km de la autopista A1, cerca de la ciudad de Tréveris (Renania-Palatinado), realizado por la empresa Berger Bau.

- Saneamiento de un tramo de 4,8 km de la autopista A9, afectado por la ASR, cerca de Weißenfels (Sajonia-Anhalt), realizado por la empresa Max Bögl.

- Saneamiento de un tramo de 2,3 km de la autopista A5 cerca de Karlsruhe (Baden-Wurtemberg), realizado por la empresa Bickhardt Bau.

- Saneamiento de un tramo de 5,3 km de la autopista A1, cerca de Lübeck (Schleswig-Holstein), realizado por la empresa Eurovia Beton.

Extendido de dos capas: alta calidad y costes reducidos de material de construcción

El enorme auge del extendido de hormigón de dos capas con el tren de extendido SP 1500 de Wirtgen radica en su rentabilidad. Este método constructivo reduce notablemente los costes de la obra, dado que impone diferentes exigencias al hormigón inferior y al hormigón de piedras salientes. En la autopista A1, cerca de Tréveris, la empresa Berger Bau extendió con la SP 1500 una capa de hormigón de base de 20 cm de espesor, utilizando para ello 360 kg de cemento por m³ y áridos con un tamaño máximo de grano de 22 mm. La capa superior de hormigón de 6 cm, en cambio, constaba de una mezcla de materiales de construcción de alta calidad con 420 kg de cemento por m³ de hormigón y una gravilla fina de 2/8.

El desafío radica en la logística de los materiales de construcción

En este método constructivo, la logística representa un gran desafío. Se requieren dos tipos diferentes de materiales de construcción que deben estar disponibles en el momento adecuado, en el lugar adecuado y en la cantidad adecuada, ya que se extienden fresco sobre fresco.

El desarrollo técnico de este proceso es el siguiente: el hormigón inferior se vierte directamente delante de la extendedora. El hormigón superior llega a la segunda máquina a través de una cinta alimentadora. Para ello, el hormigón se vierte directamente desde el camión en una cuba o en un recipiente intermedio. En este caso cada empresa constructora aplica su propio método. La forma de proceder subsiguiente es igual para todos: unas cintas transportadoras y un vertedero inclinado, montado al final de la cinta, descargan el hormigón superior sobre el hormigón inferior bien compactado detrás de la primera extendedora.

La clave del éxito del extendido radica en el suministro de ambos tipos de hormigón en cantidades suficientes. Por lo tanto, no es de extrañar que Christoph Hofmeister, jefe de sección de Max Bögl, diga que el mayor desafío en el extendido de hormigón de dos capas sea la logística: «Para el proyecto de la autopista A9 utilizamos continuamente 45 camiones articulados durante la fase de extendido, además movimos 6500 a 7000 t de arena, grava y gravilla por día, a lo que hay que añadir 27 trenes de cemento. Esto equivale a una cantidad de ligantes de unas 750 t. El hormigón se mezcla en nuestra planta mezcladora con una potencia nominal de 300 m³/h. Se trata de una de las instalaciones móviles actualmente más grandes a nivel mundial. La construcción de esta carretera de hormigón es un sistema complejo en el que intervienen máquinas, material, la situación meteorológica y las condiciones ambientales y, también, el ser humano. Para que todo salga bien, por un lado, es necesario que la técnica funcione perfectamente y, por el otro, que el equipo trabaje mano a mano y que todos se comuniquen claramente entre sí.»

SP 1500 de Wirtgen: un tren de extendido, dos máquinas

Si la logística está bien organizada, la técnica inteligente de las máquinas de Wirtgen se ocupa del extendido preciso y de alta calidad. A tal efecto, los procesos parciales están distribuidos en dos equipos: la extendedora del hormigón inferior lleva instalados unos dispositivos fijadores de espigas y anclas, mientras que la extendedora de hormigón superior con su alisador transversal y longitudinal se hace cargo de que la superficie resulte lisa y llana. Ambas extendedoras de encofrado deslizante cuentan con una unidad de mando inteligente que permite obtener un resultado perfecto de extendido. A continuación, un dispositivo de tratamiento ulterior del tipo TCM 1800 se ocupa del acabado de la superficie conforme a los deseos del cliente.

Inteligentes dispositivos fijadores de espigas y anclas

Uno de los puntos destacados de la SP 1500 de Wirtgen es el dispositivo fijador de espigas y anclas. Los dos componentes, completamente automatizados, colocan las espigas y anclas a distancias seleccionables a voluntad en el hormigón precompactado aún no fraguado. La acción de colocar las espigas se ha solucionado de manera inteligente: a fin de permitir un avance continuo de la extendedora de encofrado deslizante, el dispositivo fijador de pasadores, colocado de forma móvil, permanece sobre la junta transversal hasta que haya finalizado el proceso de introducción por vibraciones. El proceso completo se supervisa de forma electrónica para así asegurar la posición correcta de las espigas. En los proyectos aquí descritos la posición típica de las espigas se encontraba en el centro de los firmes terminados de hormigón, es decir, a unos 14-15 cm, lo que equivale exactamente a las especificaciones de las Condiciones técnicas contractuales y directivas para la construcción de firmes de hormigón para carreteras [ZTV Beton]. Los alisadores longitudinales y transversales, como componentes de la extendedora de hormigón superior, garantizan una superficie compacta, llana y homogénea.

Superficies llanas gracias a los sensores del panel frontal y al mando proporcional

Para poder construir calzadas lo más llanas posible, tres de cada cuatro empresas utilizan los sensores especialmente diseñados para la regulación de la altura del panel frontal. Estos sensores miden continuamente el nivel de carga de hormigón en la cámara de compactación y regulan la altura del panel frontal de manera correspondiente. De esta forma, siempre llega la cantidad exacta requerida de hormigón a la cámara de compactación. El jefe del proyecto Dirk Böttcher de Eurovia Beton describe la ventaja: «Esto le facilita el trabajo al conductor de la extendedora, sobre todo, cuando solo tiene que extender una capa delgada de hormigón superior».

Otro símbolo de calidad en el extendido de hormigón con la SP 1500 es el sofisticado mando proporcional de eficacia probada a lo largo de muchos años. El conductor de la máquina ve todos los parámetros necesarios para el extendido en el pupitre de mando principal. El mando adapta la altura de forma rápida y precisa y sin tambaleo. El resultado es una carretera muy llana: un símbolo de calidad que garantiza una gran comodidad de conducción y que, según han demostrado unas pruebas recientes, también contribuye a reducir el ruido.

Tratamiento ulterior con el TCM 1800

En el extendido de hormigón de piedras salientes, el tratamiento ulterior también es de suma importancia. El TCM, el dispositivo de tratamiento ulterior de Wirtgen, se puede dotar de cepillos o peines que le confieren al hormigón una textura definida. Sin embargo, para el hormigón de piedras salientes esto no es necesario.

En este caso, se aplica en la superficie alisada una dosis exacta de una sustancia combinada de retardador de fraguado y de dispersión de tratamiento ulterior. De esta forma, por un lado, el retardador evita el fraguado y el endurecimiento inicial de la superficie de hormigón (aprox. 1 mm) durante un periodo limitado y, por el otro, la dispersión evita que el hormigón se seque y se produzcan fisuras en la superficie. En cuanto el hormigón haya fraguado suficientemente y se pueda transitar sobre él, se cepilla para dejar al descubierto los áridos gruesos. A continuación, se vuelve a aplicar otra capa de dispersión de tratamiento ulterior sobre la superficie cepillada. Estos áridos gruesos al descubierto le aportan a la carretera de hormigón la adherencia necesaria que contribuye de manera decisiva a la seguridad vial.

Posibilidad de crear diferentes encofrados

Con la SP 1500, Wirtgen ofrece una extendedora de encofrado deslizante sumamente versátil que permite cumplir las más variadas exigencias en la construcción de carreteras. Los encofrados son un ejemplo de ello. En tres proyectos de construcción, la carretera fue construida con encofrados sobre la capa de base. En la autopista A5, la primera parte se construyó de esta forma, sin embargo, después de un kilómetro, fue necesario acoplar la carretera a las cunetas de ranuras incorporadas anteriormente. El equipo de la empresa Bickhardt Bau realizó el cambio del encofrado lateral hidráulico en un tiempo muy breve y sin interrumpir los trabajos. Esta flexibilidad es posible, porque los ingenieros de Wirtgen diseñaron la SP 1500 de forma modular y con puntos de intersección inteligentes.

Flexibilidad también en la anchura de extendido

El diseño modular de la SP 1500 ofrece a los usuarios una enorme flexibilidad en cuanto a la anchura de extendido. En la autopista A1, la empresa Berger Bau construyó un carril con una anchura de 11,50 m. La empresa Bickhardt Bau realizó el saneamiento de la A5, cerca de Karlsruhe-Durlach, en una anchura de 12,50 m y de 15,00 m empleando una SP 1500 y, la empresa Max Bögl tenía que extender una carretera de hormigón de tres carriles, incluyendo un carril de parada de emergencia con una anchura de 15,00 m. En la autopista A1, cerca de Lübeck, Eurovia Beton utilizó la SP 1500 ampliada hasta la anchura máxima, ya que la carretera tenía 15,25 m de ancho.

Opcionalmente con 2 o 4 orugas

Wirtgen fabrica la SP 1500 como máquina de dos y de cuatro orugas. Michael Niedermaier, jefe de la sección de construcción de carreteras de hormigón de la empresa Berger Bau explica por qué ha optado por el modelo de cuatro orugas: «En Alemania se realizan licitaciones de muchos lotes pequeños de obras de construcción, por lo que con frecuencia tenemos que cambiar de sitio y transportar nuestra SP 1500. En estos casos, las máquinas de cuatro orugas ofrecen la flexibilidad necesaria. También el cambio de lugar en sentido longitudinal al finalizar el hormigonado, por ejemplo, por encima de construcciones, es más sencillo que con un modelo de dos orugas».

Jörg Ackermann, maestro de extendido de Bickhardt Bau, confirma que en la autopista A5 se empleó la SP 1500 en distintos tramos y que incluso fue necesario transportar la máquina por puentes. La reducida anchura de transporte también contribuye a que el cambio de lugar de la máquina se pueda realizar con toda rapidez y con muy pocos trabajos de montaje y desmontaje».

Christoph Hofmeister de Max Bögl habla de otras dos razones a favor de las máquinas de cuatro orugas: «En la extendedora de hormigón inferior con cuatro orugas, el dispositivo fijador de espigas se encuentra entre los trenes de orugas, lo que permite un mejor control y un acceso más sencillo. Y, no hay que olvidar que, sobre todo, la extendedora de hormigón superior con cuatro orugas es más estable, ya que gracias a los brazos giratorios la geometría tiene como consecuencia una distancia de la leva más favorable y una perfecta relación entre las fuerzas y la torsión».

Además de esto, Wirtgen ofrece muchos equipos opcionales que permiten a las empresas constructoras configurar la SP 1500 de forma individual. Eurovia Beton, por ejemplo, ha dotado la extendedora de hormigón superior con dos cámaras para que el conductor tenga siempre a la vista el hormigón extendido.

También están disponibles múltiples variantes de vibradores. Así, por ejemplo, tres de las empresas encargadas de la compactación del hormigón superior apostaron por vibradores eléctricos en T, especialmente adecuados para el extendido de capas delgadas. Bickhardt Bau prefiere otra solución y utiliza marcos vibradores con vibradores exteriores.

Inteligente máquina de alto rendimiento

Independientemente del equipamiento de las distintas extendedoras, las cuatro empresas consiguieron rendimientos por jornada de 550 m en servicio de un turno y de 1100 m trabajando las 24 horas del día, en función de la anchura y del espesor de extendido. Un rendimiento considerable para el cual Jörg Ackermann, maestro de extendido de Bickhardt Bau, quien desde hace 25 años realiza obras de hormigón, encontró una metáfora celestial: «Este método constructivo se parece a un engranaje planetario: hay muchos componentes de importancia para el éxito, pero la extendedora de encofrado deslizante de Wirtgen lleva la batuta. Es nuestra rueda satélite».

Datos de trabajo