Túnel bitubo de La Marquesa. Proyecto del Tren Interurbano México – Toluca (TIMT): El reto de atravesar zonas de altas presiones hidráulicas con tuneladora

Ing. José Ramos Gómez1, Ing. Rubén Díez De La Fuente2, Ing. Ignasi Castellvi Moyes3

1 Ingeniero de Minas (SENER INGENIERIA Y SISTEMAS), Responsable de Geotecnia y Túneles de SENER, jose.ramos@sener.es

2 Ingeniero Geólogo y Geólogo (SENER INGENIERIA Y SISTEMAS), Director del Tramo del Túnel del TIMT, ruben.diez@sener.es

3 Ingeniero Industrial (SENER INGENIERIA Y SISTEMAS), Asesor Experto en tuneladoras del TIMT, ignasi.castellvi@sener.es

17/05/2019El Tren Interurbano de Pasajeros Toluca-Valle de México es un proyecto del Gobierno Federal que forma parte del Plan Nacional de Desarrollo. El Tren conectará la Zona Metropolitana del Valle de Toluca con el poniente de la Ciudad de México y promoverá el uso de transporte no motorizado y una movilidad sostenible brindando a la Ciudad de México una alternativa de transporte público masivo con una disminución del tráfico vehicular en beneficio de 3,5 millones de habitantes. Se calcula que supondrá una disminución de CO2 a la atmósfera de casi 28.000 ton/año, el equivalente al oxigeno producido por 225 hectáreas de bosque.

SENER, que ya fue la empresa seleccionada para llevar a cabo el anteproyecto ejecutivo de la línea, resultó adjudicataria de la redacción del correspondiente proyecto de construcción, así como del seguimiento técnico del proyecto durante la fase de obra. Se trata de uno de los proyectos más emblemáticos realizados por la empresa hasta la fecha en el sector ferroviario, y en concreto la ejecución del túnel ha supuesto un hito al atravesar un macizo heterogéneo, en condiciones adversas del terreno, caracterizado por la presencia de fallas y zonas con elevada carga hidráulica de hasta 7 bar sobre la clave del túnel.

1.- Antecedentes

El tren interurbano México – Toluca (TIMT), que conectará la zona metropolitana de Toluca con Ciudad de México, se enmarca dentro del Plan Nacional de Infraestructuras del Gobierno. Una vez en funcionamiento, dará servicio a más de 300.000 pasajeros cada día, aunque se espera un crecimiento de la demanda que alcanzará los 500.000 usuarios diarios en el año 2047.

SENER fue la empresa seleccionada por la Dirección General de Transporte Ferroviario y Multimodal (DGTFM) de la Secretaría de Comunicaciones y Transporte (SCT) del Gobierno de México para llevar a cabo el anteproyecto ejecutivo de la línea, así como la redacción del correspondiente proyecto de construcción, tratándose de uno de los mayores contratos realizados por la empresa hasta la fecha en el sector ferroviario.

Por otro lado, desde el año 2015 y hasta la actualidad, SENER también ha sido contratada por la DGTFM para realizar las Adecuaciones, Actualizaciones y Modificaciones al Proyecto Ejecutivo del Tren Interurbano México Toluca, que fuesen requeridas durante la Etapa Constructiva, y en paralelo, también ha sido designada como Consultoría especializada para el seguimiento de los procedimientos constructivos especiales en el túnel durante la excavación.

2.- Descripción general del proyecto

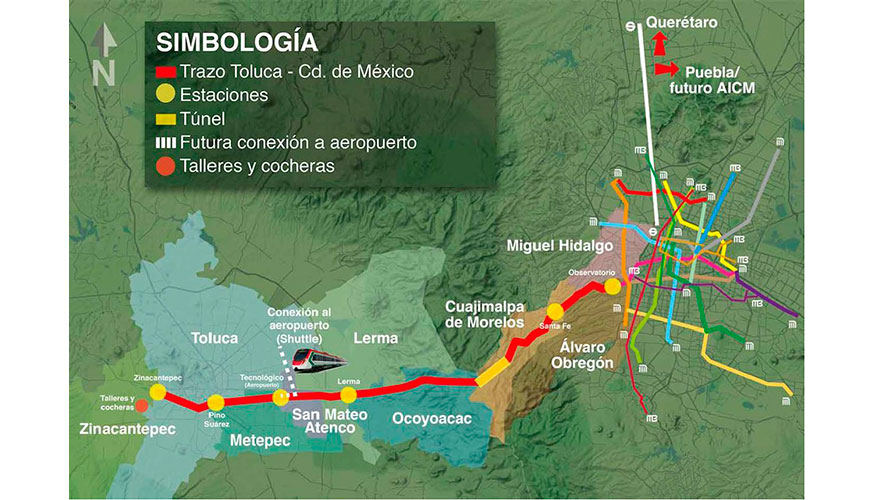

El Tren Interurbano México – Toluca es un proyecto de construcción de ferrocarril de larga distancia y media velocidad que conectará a la Zona Metropolitana del Valle de Toluca con la Zona Metropolitana del Valle de México. El proyecto tiene una longitud de 57,8 km, de los que casi 49 km discurren elevados sobre viaductos. Cuenta también con un túnel bitubo de 4,76 km de longitud, conectado con galerías transversales de interconexión.

El objetivo principal del tren, es la conexión de los municipios y delegaciones de ambas zonas metropolitanas, permitiendo el traslado de los habitantes de las localidades de manera rápida y segura complementando al sistema de autotransporte por carretera libre y de cuota ya existentes.

En la siguiente figura 1 se ilustra el esquema completo del proyecto ferroviario.

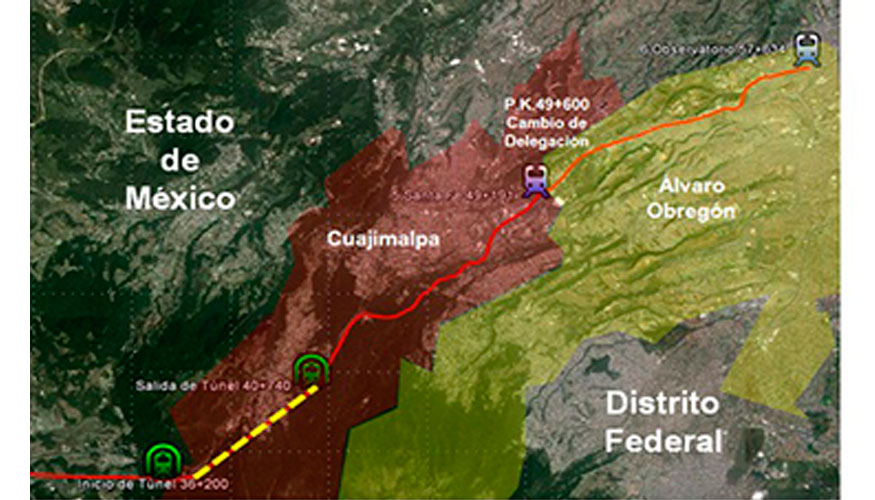

2.1.- Características principales del tramo túnel

El túnel arranca en el punto kilométrico (p.k.) 36+172 a la altura del Parque Nacional Insurgente Miguel Hidalgo y Costilla, permitiendo evitar la mayoría de la zona Boscosa de la Sierra de las Cruces y el Parque nacional Desierto de los Leones. El túnel finaliza en el p.k. 40+938 ya en Ciudad de México, a un costado de la boca de salida del túnel carretero de la autopista de cuota México-Toluca. En la figura 2 se muestra el trazado del tren en la Ciudad de México marcando en color amarillo el desarrollo del túnel.

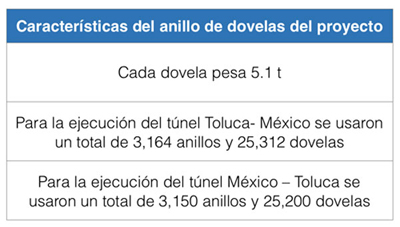

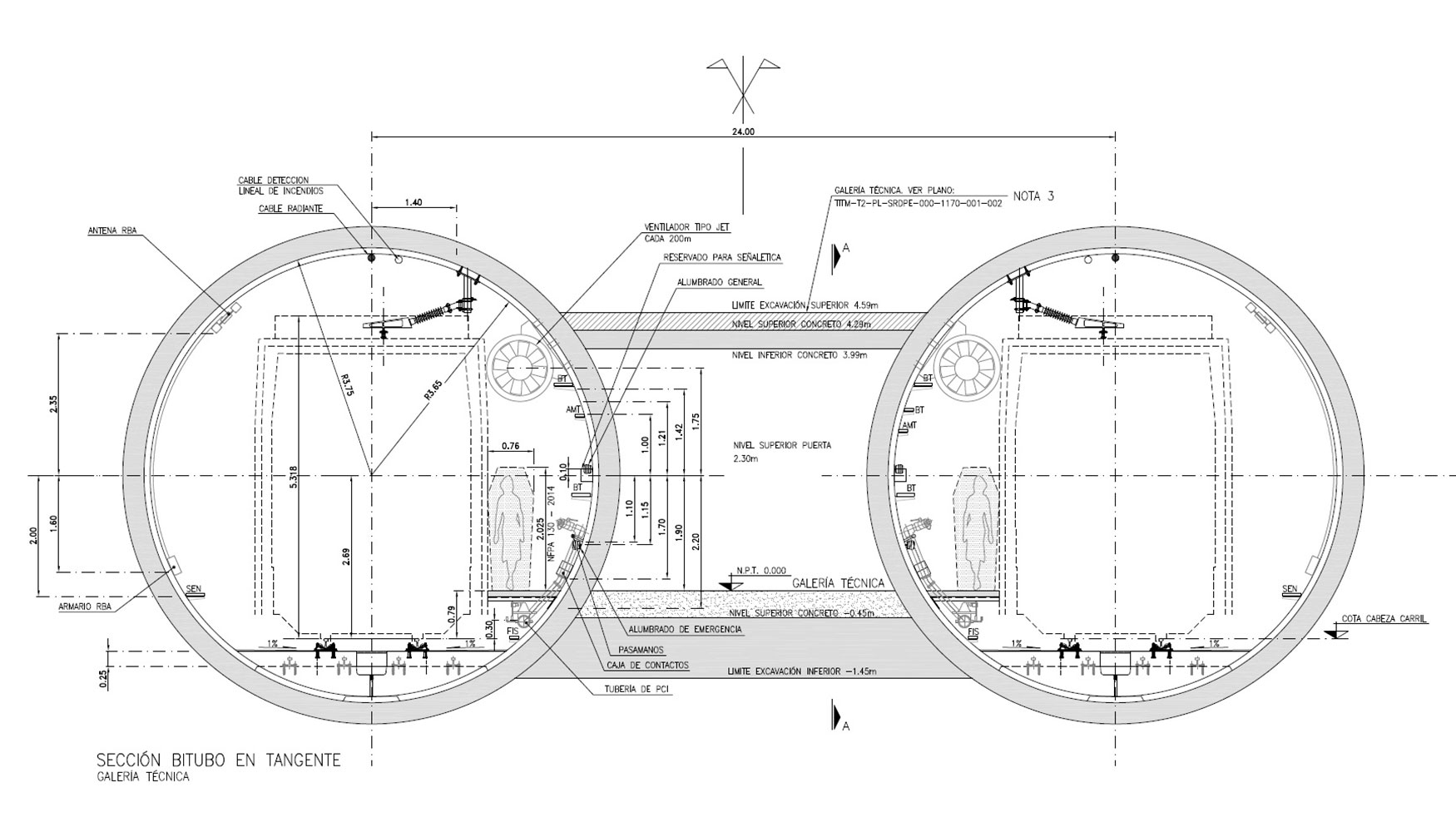

El túnel cuenta con una longitud de 4.766 m. Se trata de un túnel bitubo con revestimiento de dovelas, con un diámetro interior de 7.50 m y un diámetro exterior de excavación de 8.57 m, lo que supone una sección de excavación de 57.68 m2.

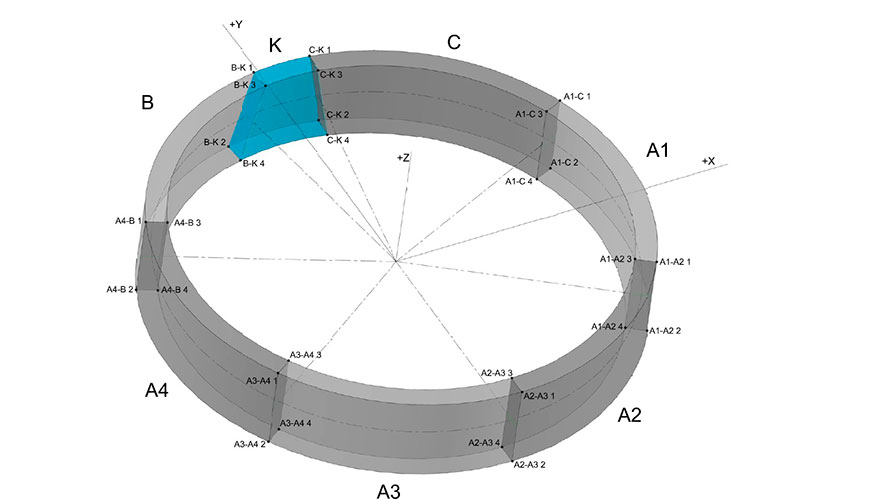

Los anillos de dovelas tienen un espesor de 350 mm y una longitud media de 1.500 mm. Presentan un diámetro exterior de 8.200 mm. Cada anillo consta de siete dovelas en configuración de anillo universal 6+1. Dicho anillo universal permite diecinueve posiciones de giro con posibilidad de generar en trazado un radio de giro de 1.500 m. Las dovelas han sido fabricadas con valores de resistencia f’c de 30 y 40 MPa.

En la tabla 1, se incluyen unos datos característicos del proyecto, y en la figura 3 una vista en 3D del anillo universal diseñado.

El túnel cuenta con una cobertera máxima de aproximadamente 140 m y una cobertera mínima de poco más de 14 m, generando un volumen de material excavado de 560.000 m3.

Para su ejecución se tuvo previsto en fase de diseño el empleo de dos máquinas tuneladoras que excavan sin afectar a los acuíferos subterráneos y revisten inmediatamente el túnel con el mencionado sistema de dovelas.

Por motivos de seguridad se ha decidido adoptar una solución bitubo de vía única, proyectándose un total de veinticinco galerías de interconexión entre los tubos, teniéndose veinte galerías de evacuación y cinco galerías técnicas.

El trazado presenta un radio de curvatura mínimo de 1.500 m, con una pendiente ascendente variable entre el 2% y el 4% desde el portal Oriente (lado Ciudad de México).

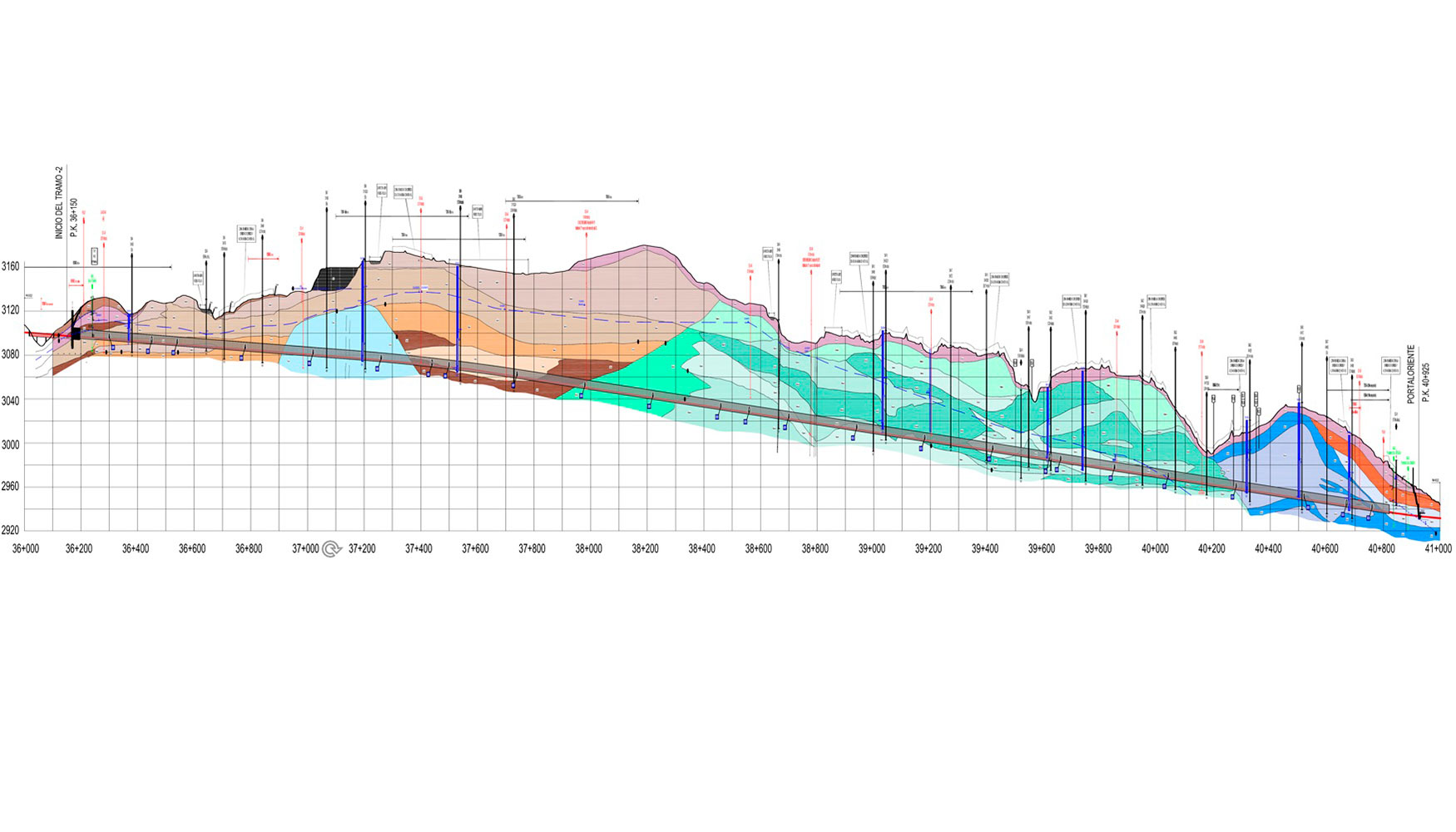

En general, los túneles han atravesado principalmente dos tramos o zonas a considerar:

- Tramo Principalmente en Roca (representando un 65% del total del túnel), con niveles de Traquiandesitas alteradas, Andesitas con diferentes grados de oxidación y Brechas Andesíticas. Este tramo en roca no era continuo, ya que se iban alternando con tramos más fracturados y alterados que iban apareciendo de manera repentina.

- Tramo en Suelos y/o Rocas Blandas (representando un 35% del total del túnel), en contacto mecánico con el tramo anterior mediante una falla subvertical, y caracterizado por niveles de Tobas con diferente grado de alteración, así como Brechas Tobáceas.

En la figura 5, se presenta el perfil longitudinal geológico – geotécnico del túnel, tal y como viene definido en el Proyecto Ejecutivo de SENER.

Cabe destacar que prácticamente la totalidad del trazo de los túneles discurre bajo el nivel freático, habiéndose estimado que se podrían alcanzar presiones hidráulicas de hasta 7 bar en un tramo muy localizado en el tercio final del trazado del túnel.

Figura 5.- Perfil longitudinal del túnel Bitubo de Toluca (Fuente: Proyecto Ejecutivo SENER).

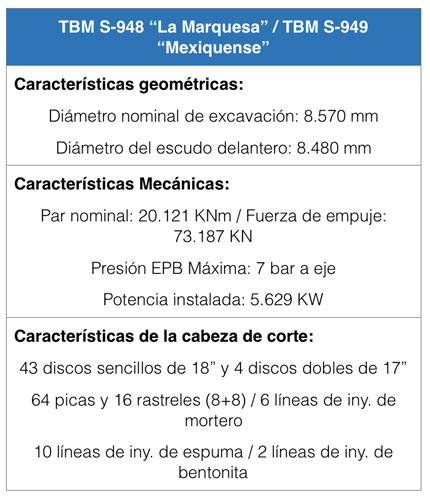

Para estas condiciones de excavación en terrenos tan heterogéneos, así como debido a la carga de agua presente a lo largo de todo el trazado, se especificaron para el proyecto dos máquinas tuneladoras tipo Multi-Mode, que fuesen capaces de trabajar tanto en modo abierto (Rocas) como en Modo cerrado o Earth Pressure Balance (EPB), para excavar en suelos y/o roca con importante presencia de agua, con una capacidad de trabajo de Presión nominal en EPB a nivel de eje del túnel de 7 bar. Para ello, el Consorcio Constructor del Tramo II que llevó a cabo los trabajos de construcción del túnel, y que estuvo formado por las empresas ICA (Ingenieros Civiles Asociados, S.A. de C.V.) y COTRISA (Construcciones y Trituraciones, S.A. De C.V.), adquirió dos máquinas tuneladoras al fabricante alemán Herrenknecht AG, denominadas como S-948 ‘La Marquesa’ (túnel vía derecha) y S-949 ‘La Mexiquense’ (túnel vía izquierda).

En la figura 6, se muestra en detalle la cabeza de corte montada para el arranque de la tuneladora S-948.

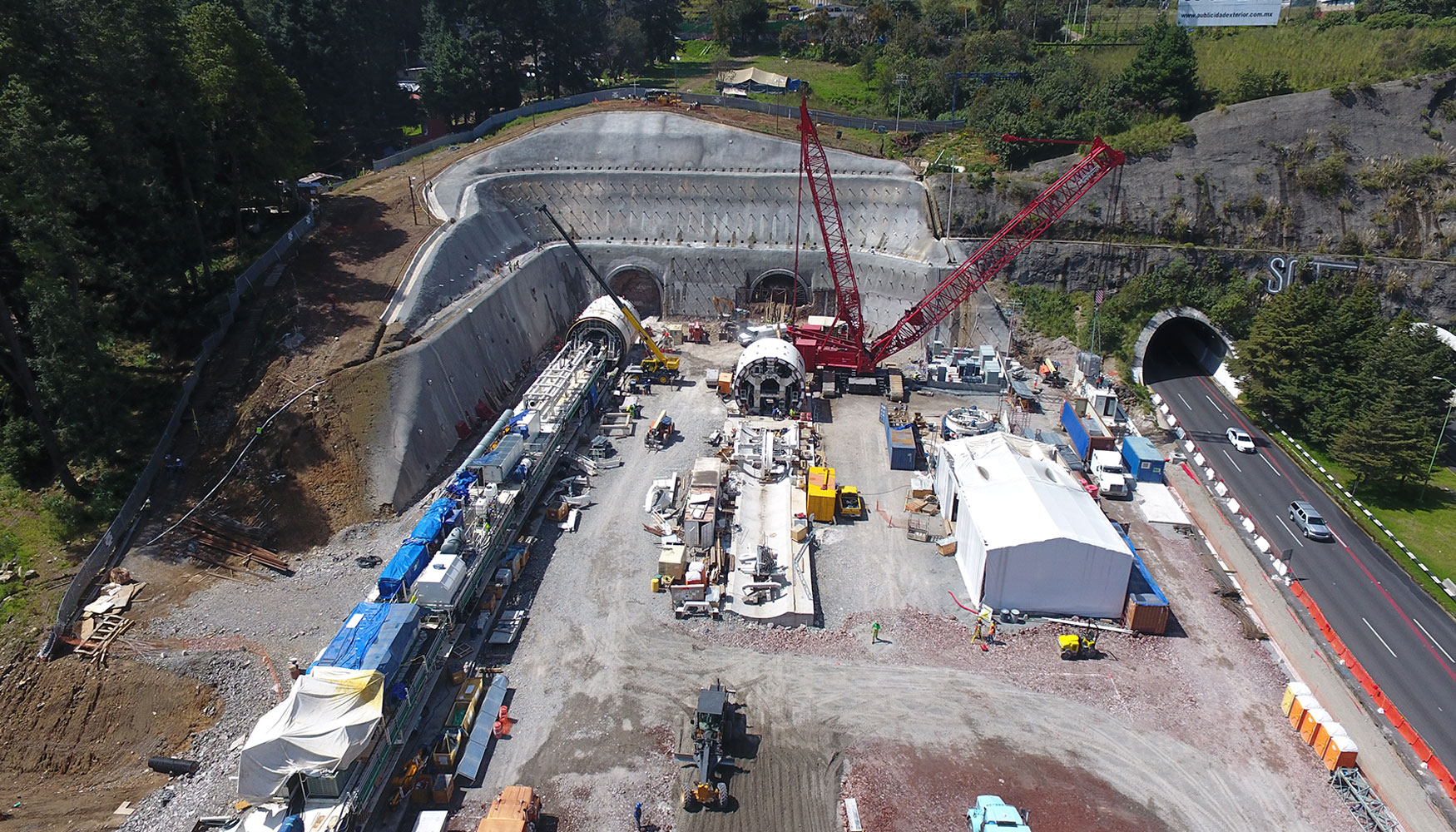

En proyecto se diseñó atacar el túnel bitubo desde el lado Ciudad de México (Portal Oriente), ya que es el punto más bajo del trazado en este tramo.

En el Portal Oriente, tal y como se ilustra en la figura 7 y figura 8, se dispuso de una amplia superficie, suficiente para albergar todas las instalaciones de obra, así como para el montaje de las dos máquinas.

Por su parte, en el portal de salida o Portal Poniente lado Toluca, y debido también a varios condicionantes, como fueron el derecho de uso vía, la presencia de una tubería de gas paralela al trazado, así como las propias características geotécnicas de los materiales aflorantes, tuvo que ser diseñado considerando un importante refuerzo a nivel constructivo.

En la figura 9, se muestra una vista aérea del Portal Poniente lado Toluca con lo comentado, y en la figura 10, se muestra una vista en detalle del portal durante la fase de desmontaje de la TBM S-948 en la plataforma.

2.2.- Zonas problemáticas a considerar

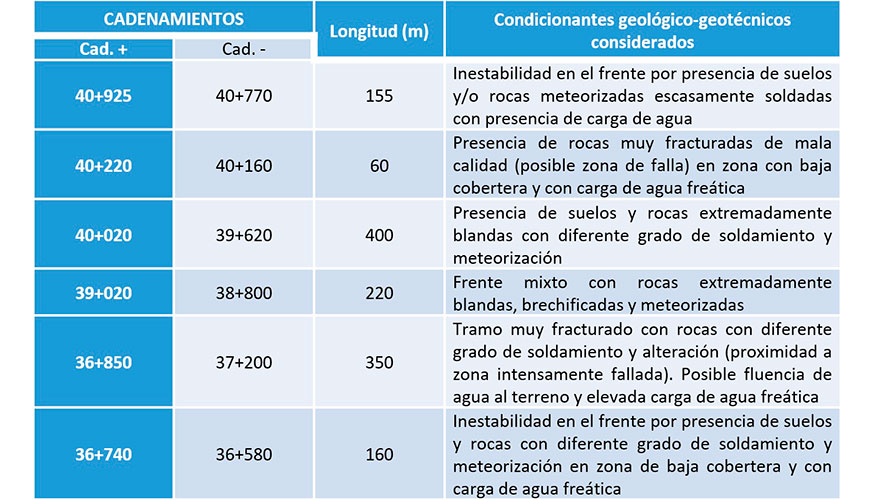

Del análisis de la información geológico – geotécnica de proyecto, fueron identificadas a lo largo del trazado de los túneles, siete zonas problemáticas.

Estas zonas, se resumen en la tabla 2, incluyendo sus puntos kilométricos, así como la longitud probable de afección a los túneles.

De todas estas zonas, a priori, la zona más problemática a atravesar por los túneles y que suponía un mayor reto geológico-geotécnico, fue la ubicada entre el P.K. 36+850 y 37+200. Para ese tramo, existía la previsión desde fase de Proyecto Ejecutivo de encontrar una zona de alta carga de agua con hasta 7 bar de presión.

Las condiciones y características de esta zona fueron uno de los limitantes más importantes a la hora de redactar las especificaciones técnicas de proyecto para las máquinas tuneladoras a utilizar.

3.- Seguimiento de las tuneladoras durante la excavación

Se incluye un resumen con las características principales de las dos tuneladoras gemelas utilizadas en el proyecto en la tabla 3.

3.1.- Modos de operación

SENER consideró en el Proyecto constructivo los modos de operación de las tuneladoras diferenciando por un lado las zonas que tenían una carga hidráulica importante y/o frentes inestables, las cuales eran susceptibles de presurización y trabajo en EPB en la cámara y en el frente de excavación, y por otro lado aquellas zonas impermeables y que por las características de estabilidad del macizo rocoso podían acometerse sin presurizar.

En el arranque de la excavación de los túneles desde el Portal Oriente, con las tuneladoras en modo abierto y configuración de extracción de materiales con cintas, se comprobó que la reacción del terreno era baja y dificultaba el seguimiento del trazado que marcaba una progresión en pendiente ascendente del túnel desde un 2% inicial en los primeros metros hasta el 4% presente en la mayor parte del túnel.

Para permitir que la reacción con el frente de excavación fuese mayor y las tuneladoras pudieran ser guiadas sin dificultad se optó por hacer una parada y llevar a cabo el cambio a una configuración de extracción de materiales con sinfín.

La excavación de los túneles con las tuneladoras en configuración de extracción de escombro mediante sinfín no registró un aumento significativo del desgaste en las herramientas de las cabezas de corte ni en los tiempos de mantenimiento.

Las revisiones se efectuaron periódicamente y a presión atmosférica, tratando de llevarlas a cabo en zonas de baja afluencia de agua, aunque se disponía de los equipos y procedimiento para acometer inspecciones hiperbáricas con empresas especialistas que no resultaron necesarias. Una vez acotado el condicionante de un posible aumento del desgaste, que podía haber afectado al coste y a los plazos de ejecución, se decidió que la posibilidad de presurizar el frente de manera rápida sin cambiar la configuración de extracción podía ser adecuada para todo el trazado.

De esta manera, se adoptó la solución de excavar la longitud completa de los túneles mediante configuración de extracción de materiales con el tornillo sinfín montado, llenando la cámara y presurizando en EPB en las zonas previstas en el Proyecto Ejecutivo.

3.2.- Avance general de la excavación

La excavación se produjo observando detenidamente el acabado en la colocación del revestimiento de anillos, la inyección perimetral con mortero, el mantenimiento de las presiones en el frente en las zonas en las que fue necesario y la observación de los parámetros principales de excavación, siguiendo las indicaciones de las hojas de ruta que reflejaban los valores de referencia de los principales parámetros de excavación y que se acordaban en las reuniones diarias de seguimiento de ambos túneles.

Los volúmenes de mortero inyectados por anillo excavado se comprobaban diariamente con respecto al valor teórico de llenado del hueco entre excavación y revestimiento, que era de 7,31 m3/avance.

El mantenimiento de la cabeza de corte de la tuneladora se efectuaba periódicamente, tras una distancia excavada de aproximadamente 60 m. Dicha distancia en ocasiones era aumentada si se verificaba que no había necesidad de llevar a cabo un cambio de herramientas por desgaste.

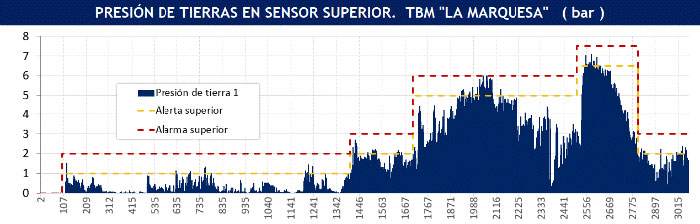

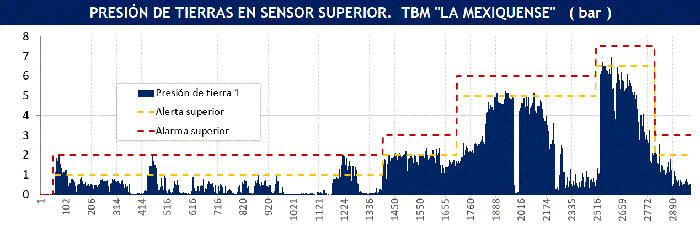

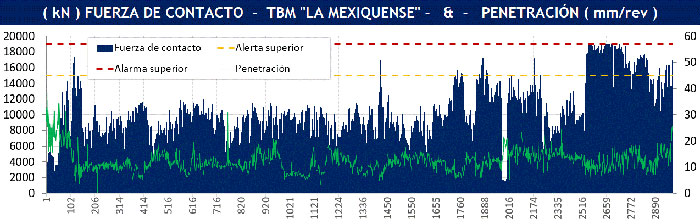

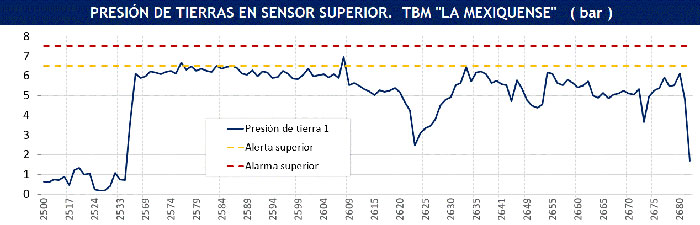

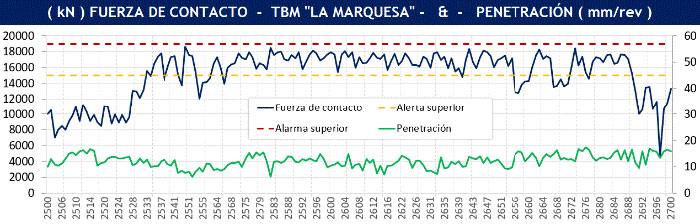

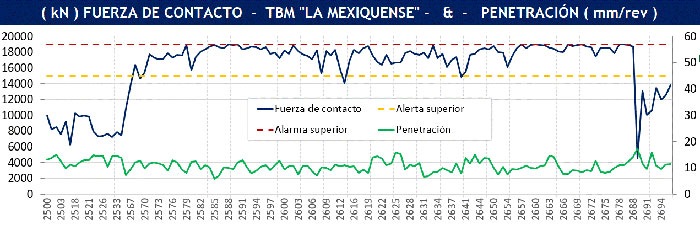

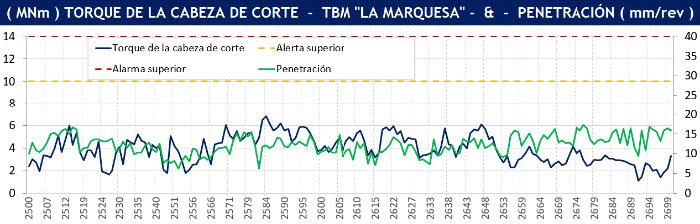

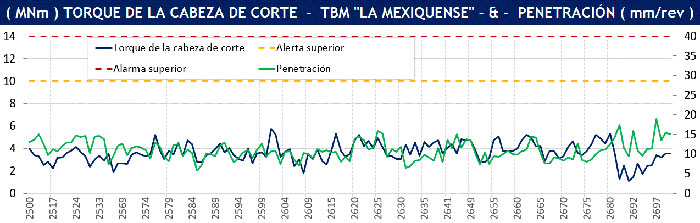

En las figuras 11, 12, 13 y 14 se resumen los datos de presión de tierras y el dato de la Fuerza de contacto y la velocidad de penetración de las TBM S-948 ‘La Marquesa’ y TBM S-949 ‘La Mexiquense’. Puede observarse el aumento de la presión de tierras en las zonas en las que los niveles de carga hidráulica lo requirieron, principalmente en la segunda mitad del túnel a partir del segundo kilómetro excavado hasta acercase a 500 m del portal Poniente. También se observa que la penetración se mantuvo correctamente en el entorno de los [10-20] mm/rev en todo el túnel, salvo al inicio de la excavación en modo abierto y extracción por cintas debido a la falta de Fuerza de contacto y al intento de mantener el guiado de la TBM. Se observa en las figuras 13 y 14, entre los anillos 1870 y 1895 de ‘La Mexiquense’, el intento de trabajar sin presión que se descartó al observar una insuficiente fuerza de contacto.

SENER recomendó el uso de discos de corte con compensador de presión que aseguran la durabilidad de las juntas de estanqueidad de los propios discos a presiones de tierras superiores a 3 bar. Se llevó a cabo un seguimiento de los principales parámetros y de sus umbrales y se recomendaron medidas, como por ejemplo la de reducir la penetración por debajo de 15 mm/rev en zonas donde la roca era competente, tales como en la zona andesítica sana (del p.k. 38+000 al p.k. 40+300).

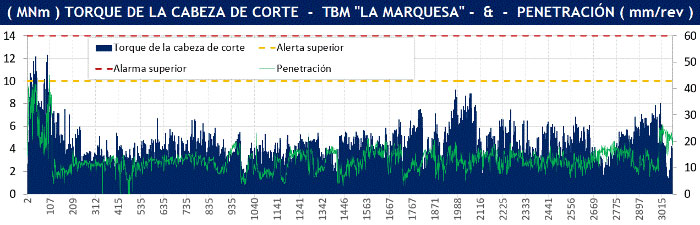

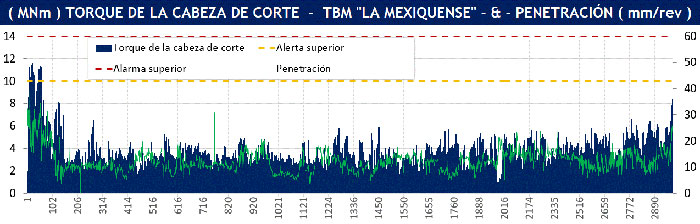

Las figuras 15 y 16 reflejan el torque de la cabeza de corte y la penetración de la TBM S-948 ‘La Marquesa’ y de la TBM S-949 ‘La Mexiquense’.

El torque de la cabeza de corte fue analizado de manera sistemática y se mantuvo siempre por debajo del umbral del 75% de su valor nominal, y en casi toda la longitud del túnel, por debajo del 50%. Únicamente se observó una necesidad de torque importante en el arranque del túnel, donde existió una falta de reacción del terreno que impedía un empuje suficiente, lo cual dificultó el guiado de la tuneladora en modo abierto, incluso tratando de elevar la penetración y con ello el torque. Esta situación se subsanó una vez se decidió cambiar de modo de operación a extracción de material por sinfín y posibilidad de presurizar en EPB.

3.3.- Avance en zona problemática. Tramo geológico de elevada presión sobre los escudos

El avance de los túneles en las zonas de mayor dificultad de la obra estuvo caracterizado por riesgos derivados de cambios geológicos, que implicaron la excavación en terrenos mixtos e inestables con elevada carga de agua sobre las tuneladoras de hasta 7 bar en clave de túnel.

Para esas zonas de alta presiones los tratamientos especiales de consolidación y/o inyección desde la superficie fueron desestimados para evitar afecciones a los acuíferos y manantiales más someros, por lo que se consideró adecuado cruzar todo este tramo en modo EPB, con una presión suficiente para evitar la pérdida de caudales de agua a través de los túneles.

Se consultó al fabricante de las tuneladoras si la estanqueidad del accionamiento principal se podía ver comprometida por excavar en condición de presión EPB mantenida en el entorno de la presión nominal de diseño de las máquinas (7 bar) durante los aproximadamente 300 m a atravesar, y también si las líneas de espuma se mantendrían operativas para acondicionar el terreno a estas presiones.

La respuesta favorable del fabricante, aunada a un empleo extendido de uso de polímeros en cámara y tornillo sinfín, permitió afrontar con garantías el tramo más difícil y complicado del proyecto, que se alargó hasta una longitud de 267 m en la tuneladora TBM S-948 ‘La Marquesa’ y de 252 m en la tuneladora TBM S-949 ‘La Mexiquense’.

Los retos principales que se debieron superar consistieron en acondicionar correctamente el material en la cámara de escombro y en mantener el control sobre el estado de las herramientas de la rueda de corte.

Tan pronto como se empezó la excavación en la zona de alta carga de agua, se produjeron pérdidas de material vertido fuera del sistema de extracción debido a que agua a presión arrastraba material disgregado al abrir las trampillas del extremo superior del tornillo sinfín de las tuneladoras. Este fenómeno se produjo principalmente en los primeros metros excavados en esta ‘Zona de Artesianismo’.

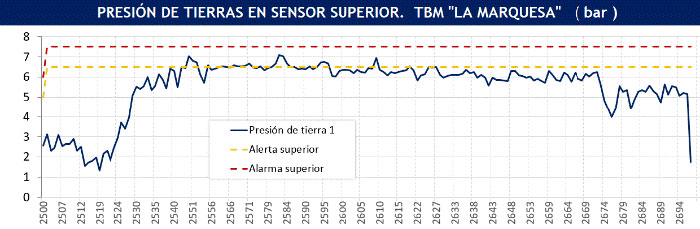

En la figura 17 y figura 18 se aprecian los valores de presión de tierras alcanzados en la TBM S-948 y TBM S-949, respectivamente, en la ‘Zona de Artesianismo’ entre los anillos 2500 y 2700, entre los p.k. 36+900 y 37+200, aproximadamente.

Como consecuencia de las altas presiones alcanzadas se producían importantes vertidos de material en la zona baja del escudo, lo que dificultaba o llegaba a impedir por completo el montaje de las dovelas del anillo hasta que se efectuaba la limpieza de la zona de mesa de dovelas.

Esos tiempos de espera por limpieza manual de la zona podían llegar a ser largos períodos (mayores a 4 horas), los cuales provocaban que el material en cámara se disgregara durante ese tiempo. Una vez montado el anillo y en el momento de arrancar la excavación, la cámara de escombro se hallaba de nuevo en condiciones heterogéneas y se producían nuevas pérdidas de material a presión, a la salida del sinfín, lo que volvía a generar nuevos vertidos en la zona de mesa de dovelas.

Tras varios intentos, se pudo conseguir un material homogéneo, con un menor grado de humedad en cámara, mediante el uso intensivo de polímeros y el aumento de densidad de material en la misma.

Una vez se consiguió detener el flujo de material expelido a la apertura de la trampilla del sinfín, las excavaciones a alta presión en cámara no supusieron diferencia con las efectuadas a presiones muy inferiores, recuperándose las velocidades de avance y consiguiéndose ciclos continuados de excavación y montaje de anillos que ayudaron a mantener estable la mezcla en cámara y evitar los vertidos indeseados.

La principal preocupación, una vez se consiguió un ritmo de excavación adecuado, fue conocer el estado de las herramientas de la cabeza de corte, pues la zona de altas presiones y frente inestable podía llegar a alargarse entre los 150 a 350 m.

La revisión previa de la cabeza de corte se efectuó escasos metros antes del aumento de presión, en el anillo 2.518 en la tuneladora TBM S-948 ‘La Marquesa’ y en el anillo 2.520 en la tuneladora TBM S-949 ‘La Mexiquense’. Las principales dudas surgieron en la tuneladora S-948 ‘La Marquesa’, que ejecutaba el túnel adelantada con respecto a su gemela.

Adicionalmente se tuvo prevista la posibilidad de realizar una inspección de herramientas en hiperbárica, teniéndose los buzos y los procedimientos a punto por si fuese necesaria su participación. Sin embargo, una intervención que deba realizarse en el entorno de 6 -7 bar de presión de aire se encuentra fuertemente condicionada por el escaso tiempo disponible de trabajo en cámara. Se estimó que un cambio completo de los discos de corte de la cabeza de corte podía alargarse fácilmente hasta cuatro semanas.

Se consideró por tanto adecuado excavar sin paradas, manteniendo la vigilancia continuada de los parámetros principales de excavación para intentar superar los 300 m previstos de esta ‘Zona de Artesianismo’ con alta presión y terreno inestable.

En la figura 19, se ilustra un detalle de cómo tenía lugar la entrada de agua a la cámara durante una de las paradas para la revisión de herramientas, anterior al paso de las TBM’s por la ‘Zona de Artesianismo’.

Algunos de los parámetros principales sobre los que se efectuaba el seguimiento continuo y que se tomaron en consideración fueron los siguientes:

- Fuerza de contacto de la cabeza de corte (kN)

- Par de la cabeza de corte (kNm)

- Temperatura del mamparo [°C]

- Penetración [mm/rev].

En las figuras 20, 21, 22 y 23, se muestran las gráficas en las que se representa la fuerza de contacto, así como del torque de la cabeza de corte, junto con la velocidad de penetración en la ‘Zona de Artesianismo’ obtenidas en la tuneladora TBM S-948 ‘La Marquesa’ y TBM S-949 ‘La Mexiquense’ respectivamente. En dichas gráficas se pueden observar las excavaciones con una elevada fuerza de contacto debida a la presión de tierras, un torque moderado y un correcto mantenimiento de la penetración en todo el tramo.

La relación entre todos estos parámetros, además del resto de datos generados por las tuneladoras por cada anillo, fueron seguidos y analizados por los expertos de SENER que no observaron anomalías que pudieran alertar de daños importantes en las herramientas de la cabeza de corte.

El tramo a excavar en condiciones de alta presión de tierras en cámara, con frente inestable no apto para la revisión de la cabeza de corte, fue superado por la tuneladora TBM S-948 ‘La Marquesa’ en el anillo 2.696, tras 178 avances (267 m) desde la última revisión de la cabeza de corte. Se realizó una revisión completa en esa ubicación sin detectarse daños importantes en las herramientas.

Con dos semanas de diferencia, la tuneladora TBM S-949 ‘La Mexiquense’ encontró unas condiciones similares a las de su gemela y superó la zona geológica de altas presiones, con frente inestable no apto para la revisión de la cabeza de corte, en el anillo 2.688, tras 168 avances (252 m) desde la última revisión de la cabeza de corte. El estado de herramientas también fue correcto y similar al de la tuneladora TBM S-948 ‘La Marquesa’.

3.4.- Rendimientos generales de los túneles

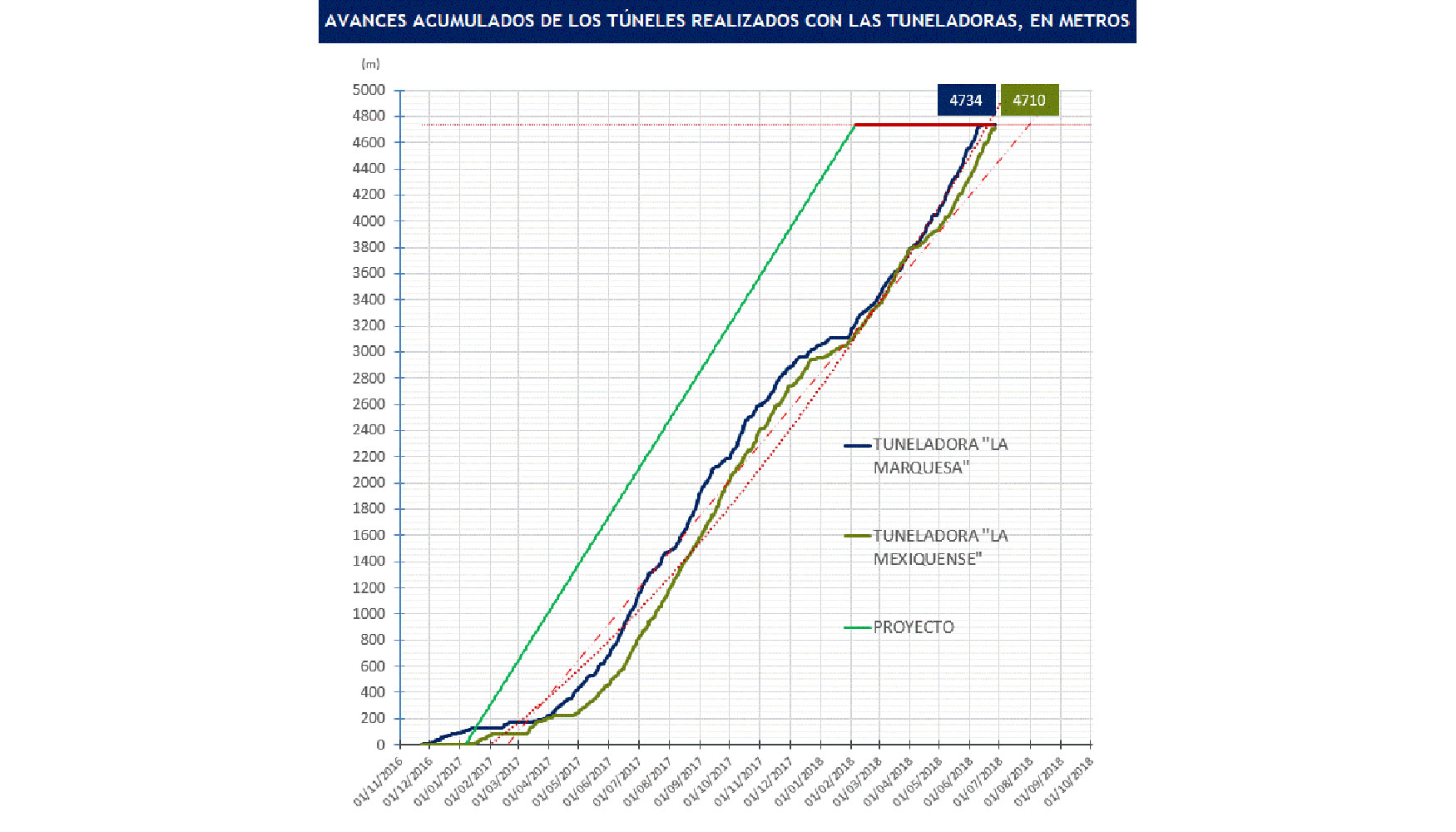

Ambos tubos del túnel se ejecutaron con medios auxiliares independientes de suministro, arrancando con una diferencia de 43 días. El túnel derecho, S-948, se comenzó a excavar el 24 de noviembre de 2016 y el túnel izquierdo S-949 arrancó el 06 de enero de 2017.

Uno de los retos principales de la construcción de los túneles fue la ejecución simultánea de las galerías de interconexión junto con ambos túneles principales. Esto permitió definir unos adecuados plazos de proyecto y aumentó la seguridad de los trabajadores, debido a que podrían haber sido utilizadas como rutas alternativas de evacuación durante la operación de las tuneladoras si hubiese tenido lugar alguna emergencia.

El diseño de las galerías y el procedimiento constructivo definido consideraba la no interrupción del paso de los vehículos multiservicios de suministro a los frentes de trabajo en ambas tuneladoras.

En la Figura 24 se muestra el paso de uno de los vehículos multiservicio en el entorno del entronque de una de las galerías de evacuación. En la Figura 25 se recoge un detalle de uno de los equipos de perforación utilizados en el entronque de una de las galerías de evacuación.

La construcción de las galerías a fue realizada con medios que circulaban y acometían la excavación de las galerías principalmente desde el túnel sentido México-Toluca, correspondiente a la tuneladora S-949 ‘La Mexiquense’, lo cual afectó puntalmente a la logística de suministro de materiales de este túnel.

Sin embargo, el túnel sentido Toluca-México fue el que recibía las dificultades geológicas previstas e imprevistas en primer lugar, al ser la tuneladora S-948 ‘La Marquesa’ la que tomó la delantera en la ejecución del túnel. El equipo de esta tuneladora debía superar los períodos de aprendizaje y adaptación de parámetros y acondicionamiento del terreno en primer lugar cada vez que existía un cambio geológico, valiendo las enseñanzas recogidas por este equipo para el equipo que llegaba a continuación con la segunda tuneladora.

En la figura 26, se muestran los avances acumulados de ambos túneles desde el inicio de la excavación.

Existió una larga curva de aprendizaje que repercutió en un arranque de producción moderada durante 4 meses en el origen de los trabajos. A partir de ese momento las producciones se asemejaron a los avances medios previstos en proyecto de 12 m/día.

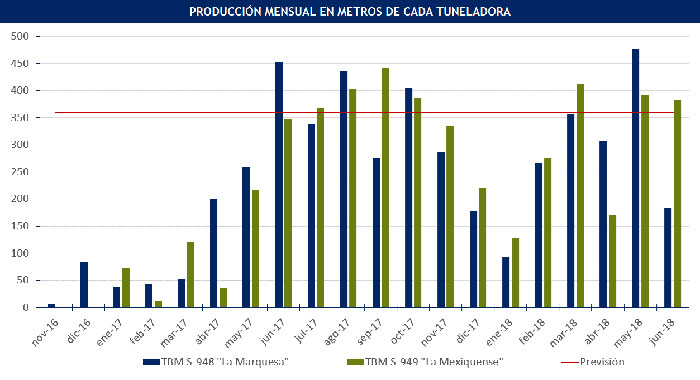

En la figura 27, se ilustra el gráfico con la producción mensual de cada una de las TBM’s comparado con el previsto inicialmente en proyecto.

En dicho gráfico, se observa que una disminución de la producción coincidió en diciembre de 2017 y enero de 2018, debido principalmente a una parada programada para el mantenimiento preventivo de las tuneladoras.

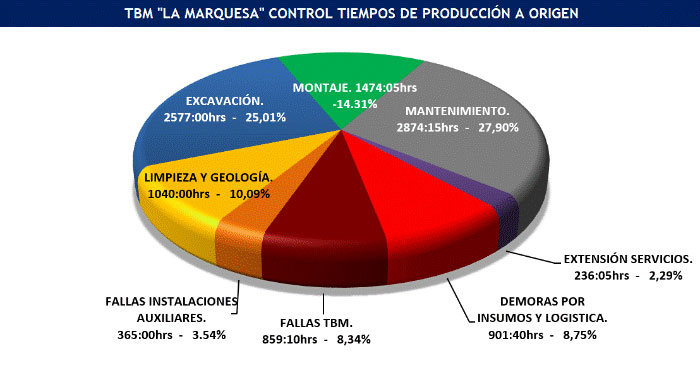

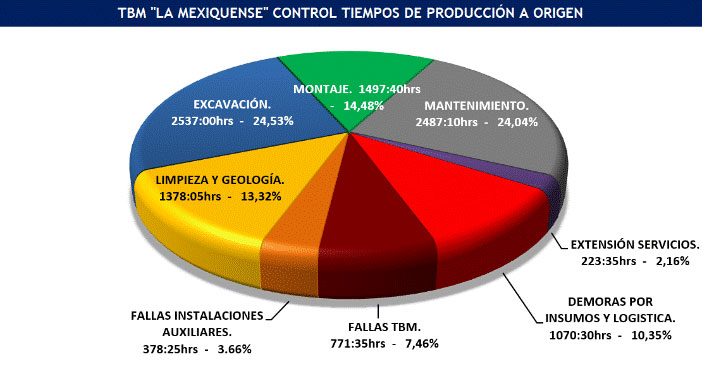

SENER realizó un análisis completo de los tiempos de producción desde origen y hasta la finalización de los trabajos de excavación de ambos túneles. El resultado final se muestra en la Figura 28 y la Figura 29.

Se usó un porcentaje cercano al 40% del tiempo dedicado a las tareas productivas de excavación del túnel y de montaje del anillo de dovelas en ambos túneles. El mantenimiento de las tuneladoras representó unos porcentajes del 24% y 28%. Las fallas de las tuneladoras, de las instalaciones auxiliares y la extensión de servicios representaron cerca de un 14% en ambos túneles.

4.- Conclusiones

El Proyecto del Tren Interurbano México Toluca es un hito en la construcción de infraestructuras ferroviarias a nivel mundial y la construcción del túnel bitubo de La Marquesa una de sus dificultades principales que ha sido superada con éxito.

La definición de un Proyecto constructivo integrando todas las disciplinas y sistemas, su completa adaptación a las necesidades surgidas durante la construcción en fase de obra y el apoyo de asesoría técnica especializada durante la construcción, ha sido garante de una construcción correcta de los túneles ferroviarios más avanzados de México.

Para la consecución de estos éxitos, SENER se ha basado en su puntera capacidad de diseño y análisis, aplicando una completa metodología de control de riesgo en la ejecución de túneles en base al know-how adquirido durante décadas de diseño y apoyo a la construcción de multitud de túneles a lo largo del mundo, habiendo ya alcanzando la cifra de más de 700 km de diseño de túneles en los últimos 30 años.

Mediante una avanzada metodología de trabajo, en la que se ha aplicado un análisis de los principales parámetros de excavación, una definición correcta de sus umbrales de control y se ha elaborado un plan de contingencias, aunado a una presencia en obra continuada, se han podido dar las recomendaciones a la producción adecuadas a cada situación. Asimismo, el haber mantenido un clima de cooperación técnica con el Consorcio constructor, en conjunto con la Dependencia, ha permitido que las recomendaciones formuladas durante la construcción del túnel, fuesen aplicadas de manera efectiva, lo que ha apoyado a la culminación de un gran hito en las infraestructuras ferroviarias de México.

5.- Agradecimientos

Los autores de este trabajo quieren agradecer a la Dirección General de Desarrollo Ferroviario y Multimodal (DGTFM) de la Secretaría de Comunicaciones y Transporte (SCT) del Gobierno de México y a las empresas ICA (ingenieros Civiles Asociados, S.A. de C.V.), COTRISA (Construcciones y Trituraciones, S.A. De C.V.) y Herrenknecht AG.