Dos tecnologías a elegir en implantología: aditiva o sustractiva

La posibilidad de obtener un modelo digital tridimensional de la pieza a sustituir o de la zona a reparar a través de diferentes sistemas, unido a las nuevas técnicas productivas, permite la realización de una única unidad perfectamente ‘customizada’ a cada paciente en unas pocas horas.

Las ventajas son muchas, en primer lugar el implante se adapta al paciente requiriendo menos horas de quirófano puesto que las soluciones de fijación del mismo se resuelven antes de intervenir, por ejemplo, en caso de una articulación, el paciente puede recobrar antes la movilidad, el paciente sufre menores dolores, el periodo de hospitalización es menor, etc.

Las nuevas tecnologías

Las nuevas tecnologías productivas se pueden dividir en dos grandes grupos, las más modernas tecnologías aditivas y las tradicionales tecnologías substractivas. La necesaria investigación y aparición de nuevos materiales biocompatibles también ha ido ligada a esta revolución.

1. Tecnologías aditivas

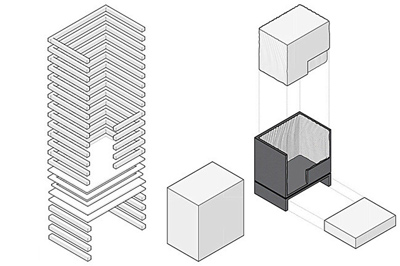

Las tecnologías aditivas o de prototipado rápido, desarrolladas hace pocas décadas, se idearon, inicialmente, para el sector de desarrollo de producto. Las tecnologías aditivas funcionan por el principio de adición de capas de material hasta formar un sólido.

Los materiales no eran definitivos, ni los acabados los necesarios para un producto final pero la posibilidad de tener un modelo volumétrico en unas horas, más o menos funcional, permitía sacar el producto de la pantalla del ordenador y acelerar la toma de decisiones con la consecuente reducción del ‘Time to Market’.

Sin embargo la ventaja de obtener una pieza sin moldes, única y personalizada, abría una ventana a la medicina. No tardaron en aparecer materiales biocompatibles y osteificables y la resolución de las máquinas —la altura de las capas— pasó de los 0,2 mm a los actuales 0,020 mm o menores.

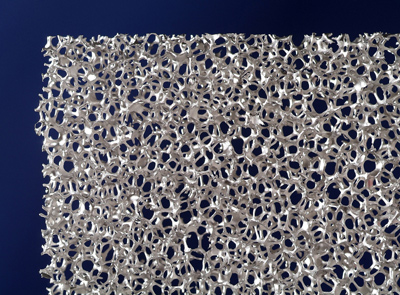

La mayor ventaja de esta técnica es que permite la creación de geometrías complejas, con zonas inaccesibles, como por ejemplo la posibilidad de construir una esfera hueca, de esta manera podemos construir estructuras aligeradas internamente, con la misma resistencia pero menos peso, similar a la construcción interna de los huesos, de forma que la osteointegración sea mayor, geometrías que serían imposibles de conseguir por técnicas substractivas.

Dentro de las más conocidas y utilizadas encontramos la estereolitografía (SLA) y el sinterizado selectivo por láser (SLS).

SLA: En la primera se solidifica una resina a través de un láser que cataliza dicha resina.

SLS: El sinterizado selectivo por láser consiste en aglutinar partículas de material mediante un láser que va fundiendo estas partículas y soldándolas hasta formar un sólido. En ambos casos el proceso se va haciendo por capas, es decir, el haz de luz amplificada incide sobre una plataforma que se desplaza en el eje Z unas pocas micras una vez la capa o ‘loncha’ correspondiente está lista para pasar a imprimir la siguiente.

La tecnología de sinterizado selectivo por láser más destacable por su aplicación medica es el, cada día más avanzado, sistema MLS o sinterizado de metales por láser y el sinterizado de plásticos. El sinterizado de metales por láser supone una de las mayores revoluciones industriales a nivel productivo de los últimos años puesto que permite la construcción de piezas metálicas con geometrías muy optimizadas y en material metálico, desde metales ligeros hasta acero inoxidable y superaleaciones como IN718, IN625, ALSi10Mg, Ti6Al7Nb, ...

La aplicación médica de este sistema la pudimos ver en Holanda en Junio de 2011, la sustitución del hueso completo de la mandíbula de una paciente de 83 años por otro producido por LAYERWISE en titanio, construido en capas 33 micras (33 capas por cada milímetro de altura).

Dentro del sinterizado de plásticos, cabe destacar el sinterizado en plástico de tipo PEEK. El PEEK es una alternativa más ligera al uso de titanio en ciertos casos y con una gran osteointegración y cuya principal aplicación son los implantes craneales.

2. Tecnologías substractivas

Las tecnologías substractivas son aquellas que van eliminando material a partir de un bloque metálico o de otros materiales, hasta conseguir la geometría deseada, siendo la más conocida el mecanizado. La principal ventaja de los sistemas de mecanizado es su velocidad. El mecanizado permite obtener piezas con acabados finales en plazos muy cortos, de unas pocas horas. El incremento de la competitividad y la proliferación de este tipo de máquinas han favorecido su desarrollo y abaratamiento.

Esto ha permitido ‘humanizar’ la maquinaria industrial hasta el extremo de encontrar soluciones integrales para ‘oficina’, como la Datron D5, un sistema orientado al sector protésico dental que integra una ‘interfaz’ atractiva, un software sencillo y un avanzado equipo de mecanizado de 5 ejes.

La precisión y alta calidad de estos sistemas hace que se puedan producir piezas de implantología dental prácticamente terminadas, producidas en tiempo record y con un gran aprovechamiento de los materiales, ya sean metálicos (CrCo) o no metálicos (Óxidos de Zirconio, Ceras, PEEK, etc.)

Hermana gemela de la anterior, la Datron C5, con estructuras casi diseñadas para el quirófano y otras maquinas más’convencionales’ pero dotadas de elementos como motorizaciones lineales, las cuales alcanzan velocidades hasta 90 m/min, permite mecanizar piezas mayores de tipo protésico para rotulas, caderas o vértebras, arcos mandibulares, etc., reduciendo asimismo los tiempos de fabricación y mejorando cada vez más la calidad de las piezas producidas. Otro ejemplo es la nueva familia L 160 de Matsuura en la cual, en función de la aplicación, podemos seleccionar configuraciones en 3 y 5 ejes y con diferentes rangos de husillos, precisiones y velocidades. Diversos fabricantes disponen de maquinas de este tipo, Matsuura, DMG, Hermle, Roedor, etc.

Pero sin duda, y con la vista puesta en el futuro, una de las tecnologías más visionarias es la denominada híbrida. Dentro del sinterizado selectivo por láser de piezas metálicas nos encontramos con una fase casi insalvable, las piezas suelen necesitar algún tipo de proceso posterior de acabado, zonas más pulidas, mejor acabado superficial, roscas…

Para ello la empresa japonesa Matsuura desarrolló su Lumex Avance 25, una máquina híbrida que combina un sistema SLS de metal dentro de una máquina de mecanizado, permitiendo la construcción de piezas con geometría propia de una impresora 3D pero con los acabados y la velocidad de una máquina de mecanizado.

Presente y futuro

Actualmente ya se están desarrollando muchos sistemas dentro de las dos técnicas constructivas que hemos citado.

Éste es el presente.

El futuro de los implantes pasa también por los materiales. Actualmente ya se está investigando, no ya en nuevos materiales biocompatibles, sino en nuevos biomateriales.

La Universidad de de Washington lleva un par de años investigando en una impresora tridimensional de huesos, cuyo material base es un compuesto de fosfato de calcio con sílice y zinc y es capaz de realizar piezas en capas de 0,020 mm.

Otra de las investigaciones pioneras es la llevada a cabo por Yong Huang, de la Universidad de Clemson, que ha desarrollado un sistema para imprimir láminas de células, lo que pronto se podría convertir, no ya en la impresión de prótesis, sino de huesos e incluso órganos completos.

La técnica ya existe, se mejorará su precisión, el acabado de las piezas y su resolución, la estandarización de este tipo de sistemas abaratará cada vez más los costes y nos encontraremos con un número menor de rechazos y problemas postoperatorios, la vida de los implantes será mayor y el tiempo de adaptación mínimo.

¿Llegaremos al quirófano, nos harán un scanner, nos fabricaran la pieza exactamente a nuestra medida, nos la implantaran y saldremos andando?

Ése es el futuro.

Fuentes:

Rapid Ready Technology, MedCity News, Zach Hines, EOS, LayerWise, Datron, Matsuura, Universidad de Washington, Universidad de Clemson.