En la AMB 2018, fabricantes de sectores en auge encuentran todo sobre el mecanizado

La economía va viento en popa, los clientes son cada vez más exigentes, los recursos de personal son escasos. Para los fabricantes ha llegado el momento de hacer frente a estos retos. La AMB, feria internacional para el mecanizado de metal, abrirá sus puertas el 18 al 22 de septiembre ofreciendo a sectores en fuerte expansión, como la industria automovilística, la construcción de máquinas, la industria de electrónica y del metal y la industria proveedora, una muestra de soluciones innovadoras desde la mecánica clásica hasta la interconexión digital para la Industria 4.0.

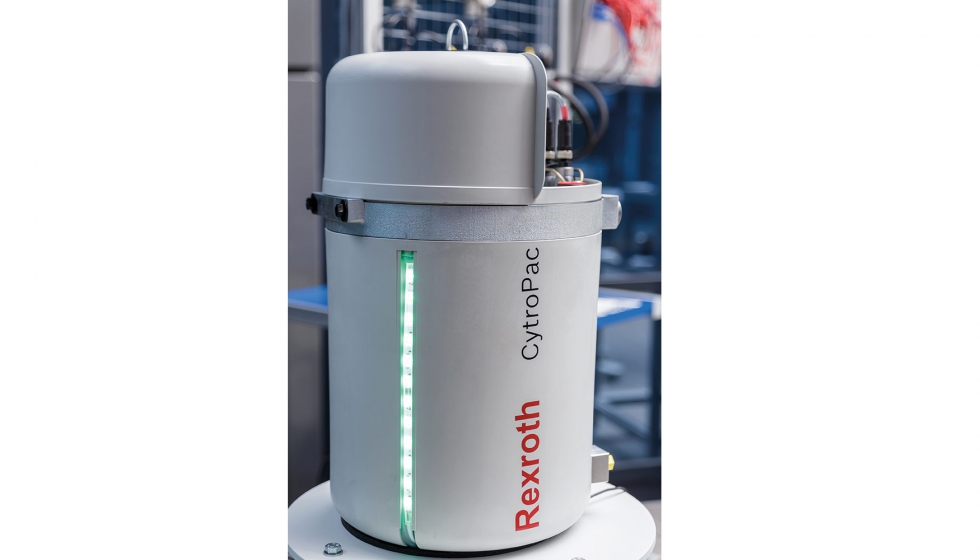

El mecanizado, como tecnología de fabricación central, es el denominador común de muchos sectores en pleno auge. No obstante, las exigencias que se plantean a sus empresas de equipamiento y a sus proveedores son en parte radicalmente distintas. Si en la industria automovilística domina la producción a gran escala, los subcontratistas disponen de total flexibilidad para fabricar incluso una única pieza. Por este motivo, el proveedor universal que da servicio a todos los sectores por igual con un único producto desapareció hace mucho tiempo. El especialista en accionamientos y dispositivos de mando Bosch Rexroth así lo confirma. Hansjörg Sannwald, director de Gestión de mercados y productos de sistemas CNC: “Especialmente en el sector de la automoción la alta flexibilidad es fundamental para poder fabricar incluso series pequeñas de productos de manera rentable”. En su opinión, la interconexión de la maquinaria es el primer paso para la Industria 4.0. En consecuencia, las interfaces abiertas con protocolos Ethernet usuales en tiempo real y tecnología OPC UA adquirirán cada vez mayor relevancia según Sannwald. “En este contexto, apoyamos la estandarización iniciada por la Asociación alemana de fabricantes de máquinas-herramienta (VDW) para crear una nueva interfaz, “Conectividad para Industria 4.0”, basada en la tecnología OPC UA”. Su intención es integrar el estándar en el sistema CNC MTX.

Tendencia hacia centros de mecanizado automatizados

Desde un punto de vista puramente cuantitativo, domina por supuesto la industria automovilística. “Nuestro grupo empresarial genera dos terceras partes del volumen de ventas con clientes de la industria automovilística y proveedora”, afirma Dr. Markus Flik, presidente de la junta directiva del Grupo Chiron. No obstante, el proveedor de centros verticales giratorios de mecanizado y centros de fresado controlados por CNC presta sus servicios también a la industria de construcción de máquinas, a fabricantes de tecnología médica y de precisión, así como a la industria aeroespacial. La tendencia general se encamina hacia los “centros de mecanizado completamente automatizados”, continúa Flik. Le siguen sobre todo los sistemas Variocell Uno y Variocell System.

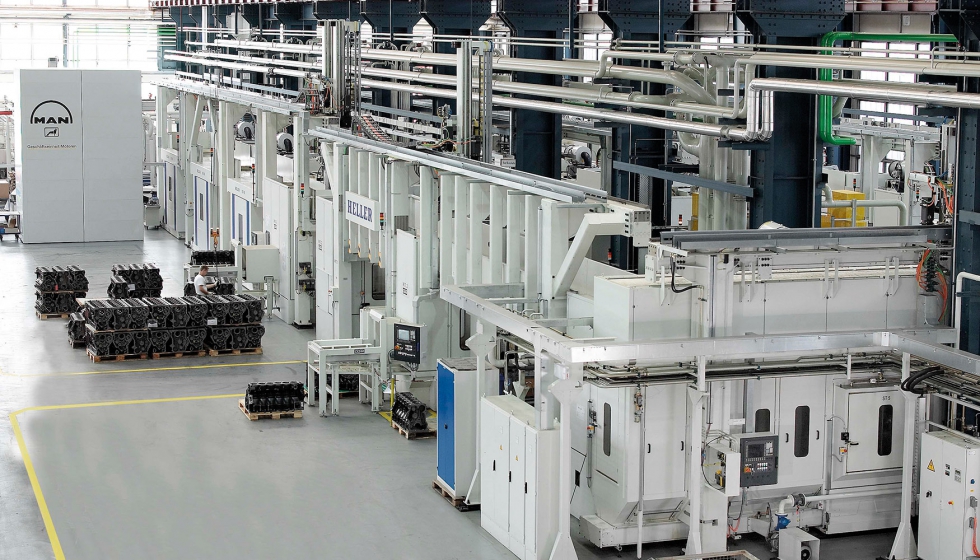

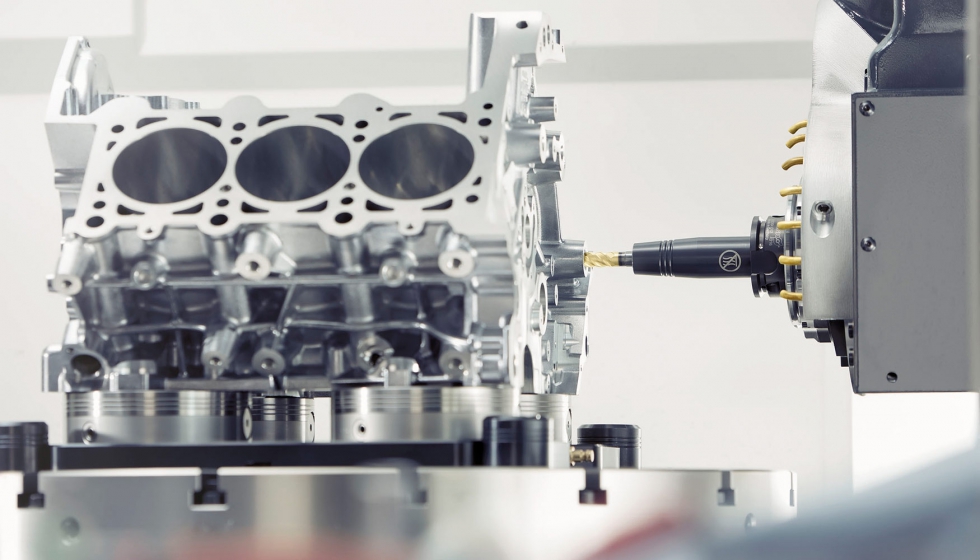

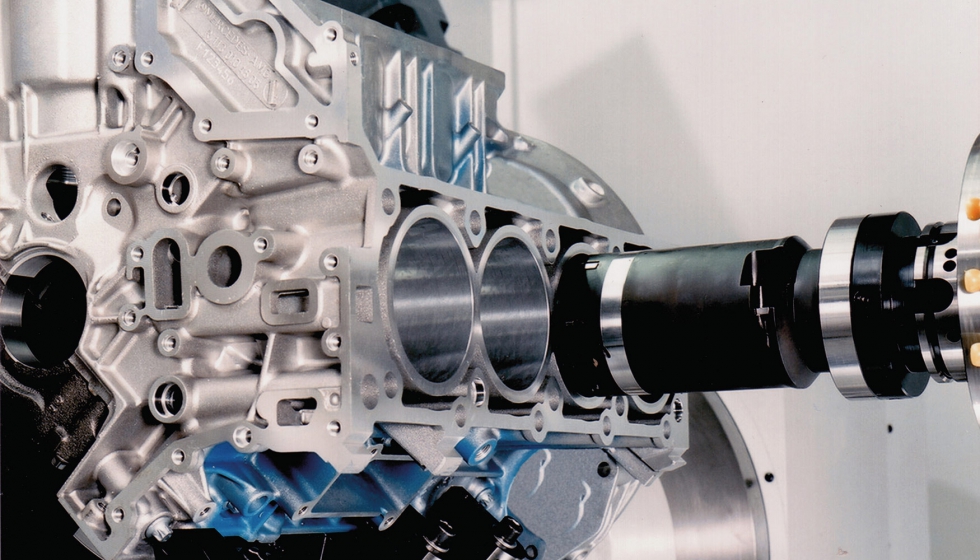

En el Grupo Heller la situación es similar. La industria automovilística es responsable en este caso de cerca del 60 por ciento del negocio: incluyendo turismos, camiones y maquinaria agrícola y de construcción. Según las palabras de su director y COO Manfred Maier, se demandan soluciones de fabricación completas, por ejemplo para el mecanizado de bloques de cilindros y culatas, cigüeñales y árboles de levas, componentes de transmisión y componentes de chasis. Pero también da servicio a otros sectores, como la construcción general de máquinas, la industria hidráulica y neumática, la industria aeroespacial, la tecnología energética y la industria del petróleo y del gas y la fabricación subcontratada, suministrando centros de mecanizado horizontales de cinco ejes para procesos de fresado y procesos giratorios de fresado.

Un especialista de máquinas de gran formato hasta ‘XXL’ es Schiess. Aquí dominan también los temas de automatización, mantenimiento preventivo y reducción de los tiempos improductivos, como informa el Jefe de ventas Alain Reynvoet. Según comenta, estas máquinas se demandan principalmente en los sectores de energía, transporte y sector aeroespacial. Schiess considera el tema de mantenimiento preventivo como una primera contribución a la Industria 4.0, “sobre la que se presentarán también otros conceptos en la AMB”.

Medios de sujeción y pinzas inteligentes

Las exigencias planteadas a empresas de equipamiento como los fabricantes de técnica de sujeción no tienen tanta vinculación concreta con un sector. Jürgen Förster es miembro de la junta directiva de AMF Andreas Maier. Un descenso en el número de unidades y un aumento de la diversidad de variantes son “un tema que venimos observando desde hace tiempo y que afecta a todos los sectores importantes para nuestra empresa”. En consecuencia, también los sistemas de sujeción deben ganar en flexibilidad para mantener a raya los tiempos de instalación prolongados y los consecuentes tiempos de inactividad de la máquina. Förster añade: “Con nuestras soluciones de sujeción ofrecemos a nuestros clientes una adaptación a corto plazo a procesos de fabricación modificados”. Una tendencia adicional: componentes individuales inteligentes: por ejemplo, el portaherramientas inteligente como el que ofrece Hainbuch con el TOPlus IQ. “Puede registrar electrónicamente en tiempo real la fuerza tensora, el diámetro de sujeción en centésimas y la colocación de la pieza y transferir esta información al control de la máquina”, explica Stefan Nitsche, director de Gestión de productos. Pero aún hay más. Según comenta, el sistema de sujeción del futuro compensará, por ejemplo, fallos de redondez de la pieza gracias a sus actuadores, sin aplastar la pieza ni fijarla de manera inestable.

Con 11.000 componentes estándar, Schunk ofrece uno de los catálogos de sistemas de agarre y tecnología de sujeción más completos del mundo. El COO y director del emplazamiento de Mengen, Markus Kleiner, observa varias tendencias: “Mientras que para las máquinas giratorias y para los centros giratorios de fresado se demandan sobre todo medios de sujeción ligeros como el portaherramientas giratorio de construcción ligera, en especial para los sistemas de sujeción de punto cero la tendencia es hacia soluciones rígidas”. Schunk mostrará en la AMB, entre otros, el módulo de sujeción de punto cero Vero-S NSE-E mini 90, compacto y con accionamiento eléctrico. Este módulo posiciona y sujeta piezas, componentes y palés en menos de un segundo con una exactitud de repetición inferior a 0,005 milímetros. Un tema común para todos los sistemas: la optimización de los tiempos de montaje y, por tanto, el máximo aprovechamiento de las máquinas. Kleiner afirma que “los conceptos modernos de máquinas apenas sufren ya tiempos de inactividad debidos a los tiempos de montaje”. Por otro lado, según Kleiner, los medios de sujeción y los sistemas de agarre son cada vez más inteligentes. En su opinión, gracias a los sensores adecuados, los medios de sujeción podrán en un futuro cercano supervisar la fuerza tensora de manera constante y adaptar automáticamente los parámetros de mecanizado, por ejemplo, en caso de producirse vibraciones.

Fabricantes de herramientas ante múltiples desafíos

Reiner Wendt es jefe de Ventas de la zona sur de Alemania para el fabricante de herramientas de precisión Paul Horn. Para él aún no es posible identificar de forma concluyente los efectos que tendrá la electromovilidad sobre su sector. Opina que, por un lado, la electromovilidad reduce el número de componentes a mecanizar, pero, por otro lado, en los accionamientos híbridos aumenta la proporción de componentes a mecanizar.

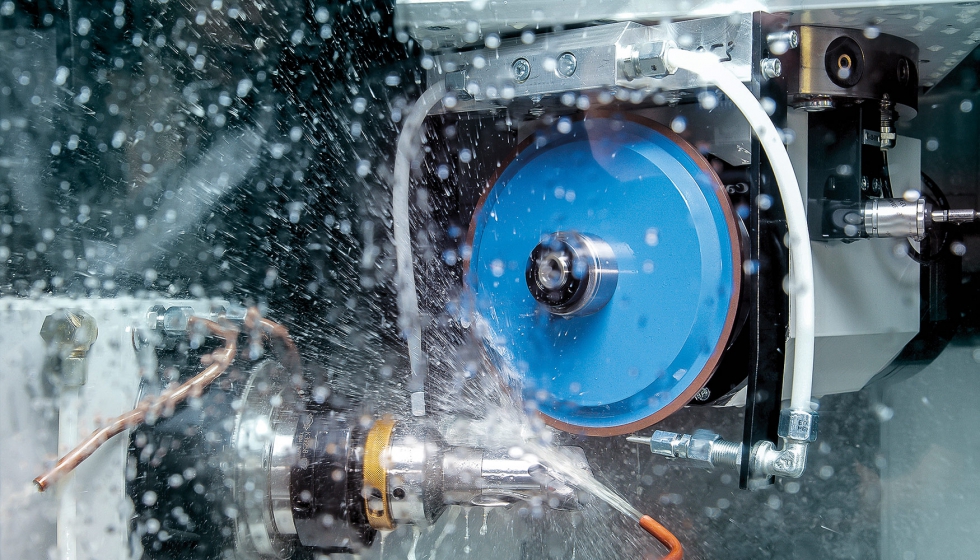

Pero lo que unifica a todos los sectores es la tendencia hacia “materiales cada vez más difíciles de mecanizar con un aumento de las exigencias respecto a las superficies, tolerancias más complejas y componentes cada vez de menor tamaño”. Eso exige en su opinión soluciones innovadoras completamente novedosas. Ejemplos que se verán en la AMB son el cepillado como tecnología de procesos en materiales de acero, la tecnología de turbulencia Jet con refrigeración interna o nuevos tipos de materiales termorresistentes, continúa Wendt.

Mapal tiene tradicionalmente una fuerte presencia en el sector. Andreas Enzenbach, vicepresident de Marketing y Desarrollo de Producto, observa, además de las exigencias relacionadas con la digitalización, sobre todo el avance hacia un futuro neutro en emisiones de CO2. En la industria automovilística esto supone un viraje hacia accionamientos híbridos y vehículos completamente eléctricos; en definitiva, hacia nuevos retos. Ejemplo: “Para el procesamiento de la carcasa de motores eléctricos se exige la máxima precisión debido al elevado número de revoluciones”. Enzenbach considera que su empresa está bien preparada para hacer frente a esta situación: un procesamiento completo de los componentes a mecanizar incluyendo todos los servicios relacionados con las herramientas. “Nuestro signo distintivo es sobre todo el acabado de precisión de orificios profundos con grandes diámetros. Nuestra solución al respecto es uno de los temas que presentamos en la AMB”.