CIM UPC avanza en nuevos métodos de impresión 3D metal para adaptarse al mercado

La impresión 3D en plástico está más que consolidada en el mundo industrial por lo que la fabricación aditiva en metal es la nueva frontera a abordar y, pese a que hace años ya que existen muchas tecnologías en este sentido, los centros tecnológicos como CIM UPC siguen investigando para desarrollar nuevas soluciones que se adapten a las necesidades del mercado. Por ello prueban, hasta el límite si es necesario, las tecnologías existentes a la par que “ponen ciencia” en las ideas planteadas por fabricantes de máquinas de impresión 3D en metal que quieren abrirse camino en este mercado y que, de la mano de CIM UPC, lo hacen con garantía de éxito.

Conscientes de que la transferencia tecnológica hacia las pymes les supondrá un cambio de paradigma, CIM UPC ofrece I+D+i en diferentes tecnologías de impresión 3D metálica como la fabricación aditiva en verde (mezcla de metal y ligante —binder en inglés—) a partir de pastas (DIW), filamentos o pellets (FFF) o proyección de aglomerante; tecnologías de deposición de energía dirigida como Wire Arc Additive Manufacturing (WAAM), Directed Energy Deposition Laser (DED) con filamento o polvo, dos tecnologías con un importante impacto en la industria; además de sistemas directos basados en fusión de lecho de polvo.

Felip Fenollosa, director de I+D estratégica de CIM UPC nos abrió las puertas del centro tecnológico adscrito a la Universitat Politècnica de Catalunya (UPC) dedicado a la investigación y desarrollo en fabricación avanzada para mostrar más detalladamente las tecnologías en las que trabajan, como la impresora de pellets, un sistema que facilitará trabajar con materiales compuestos, aunque admite que no es fácil encontrar proveedores de pellets de polímeros cargados de metal, por lo que a menudo los fabrican en el propio CIM UPC. “Se trata principalmente de aceros, para evitar problemas de control de atmosfera, pero no nos quedaremos aquí, seguiremos haciendo pruebas con metales, cerámicas, etc.”.

En CIM UPC además tienen un espacio dedicado a realizar pruebas y demostraciones para terceros, para empresas que les piden llevar al límite ciertos materiales, las máquinas, buscar la mejor tecnología para sus productos… “pero no al estilo de Service Bureau, sino que realizamos investigación para aquellas empresas que nos lo piden, además de hacer producción propia”, puntualiza Fenollosa. “El objetivo es investigar si un material es factible o no para determinada producción, o probar la fabricación de productos nuevos en nuestras máquinas”.

Foto 1: Felip Fenollosa, director de I+D estratégica de CIM UPC nos abrió las puertas del centro tecnológico adscrito a la Universitat Politècnica de Catalunya (UPC) y nos mostró algunos de los ‘secretos’ de sus tecnologías instaladas.

En CIM UPC investigan también en la extrusión de pastas. A partir de metal en polvo, añadiendo ácido plurónico y elementos que puedan aglomerar dicho polvo para, mediante un sistema de impresión 3D con una jeringa, realizar piezas de muy alta calidad con la ventaja de un coste mucho más bajo que mediante la sinterización. “Aquí obtenemos una pieza en verde que deberá llevarse a cocer, de modo que la impresora puede ser mucho más simple”, añade Fenollosa. “Otros sistemas usan el binder como aglutinante, pero aquí trabajamos a presiones máximas para asegurar el paso de cualquier producto viscoso. Se trata de un sistema hidráulico diseñado por nosotros, igual que las jeringas, que las armamos también aquí” explica el responsable del centro CIM UPC.

En el mismo centro, además, están montando máquinas con esta tecnología, alguna de las cuales viajará hasta la UTFSM, la Universidad Tecnológica Federico Santa María de Chile, equipada con dos cabezales para la investigación y realizar pruebas de impresión con pellets de diversos materiales.

Pruebas para laboratorios

El equipamiento de CIM UPC incluye también sistemas de impresión de resinas para obtener piezas de muy alta precisión, hasta 25 micras, tanto en capa como en superficie. “Son piezas para laboratorios médicos que quieren realizar prototipos de implantes u otros componentes”, explica Fenollosa.

De lo macro a lo mini

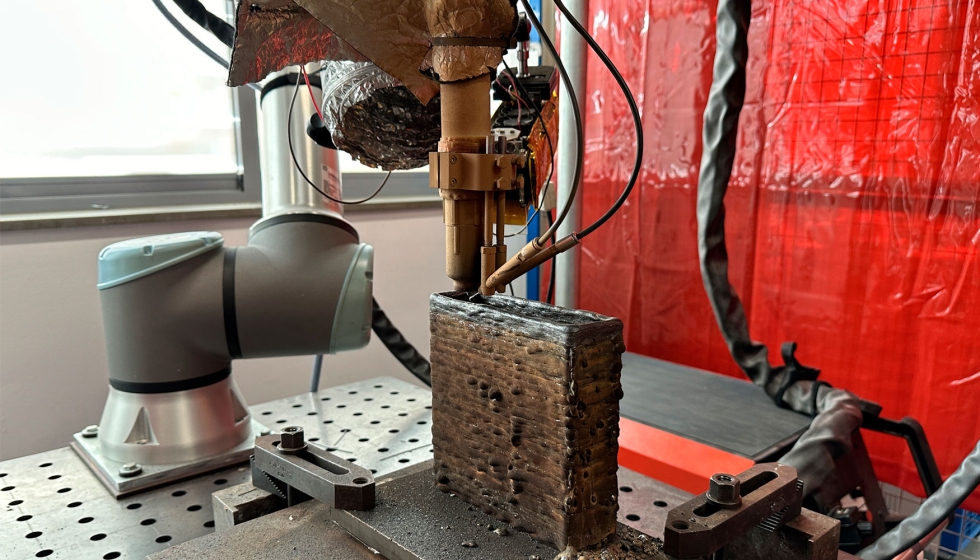

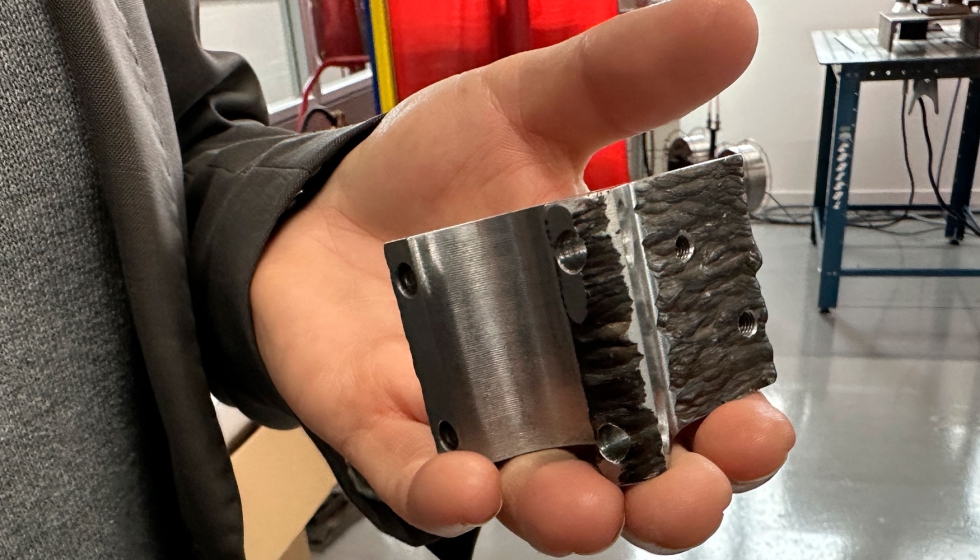

Una de las novedades instaladas en CIM UPC en la que están investigando se basa en un sistema de impresión 3D mediante soldadura automatizada con un cobot, que funde los materiales aportados a unos 3.000 °C. Se trata de una investigación propia que estudia el resultado de unir dos materiales in situ y estudiar las propiedades resultantes de estas aleaciones. El trabajo de I+D del centro también incluye la monitorización de todo el proceso para poder variar la aportación de electricidad o controlar el voltaje o corregir de manera automática la altura, de modo que el resultado final sea homogéneo. Y todo ello mediante un robot colaborativo al que se le ha incorporado una antorcha para convertirlo en una impresora 3D. “Los resultados son realmente muy buenos”, explica orgulloso Fenollosa. Y añade: “La calidad es la de una pieza soldada, mejor que un bloque de material”. Con ella, por ejemplo, han realizado una pieza para la propia impresora 3D, concretamente la que amarra la antorcha al robot, sustituyendo la original impresa en plástico que no ofrecía suficiente rigidez. “La pieza resultante puede mecanizarse por temas estéticos, pero no funcionalmente no es necesario, lo que supone una solución muy interesante y competitiva para pequeñas y medianas empresas que realizan piezas estructurales. Con esta tecnología pueden partir de un hilo de titanio u otro metal —y mecanizar o pulir si fuera necesario posteriormente— pero tecnológicamente solo necesitan un equipo de soldadura industrial y el gas argón para alimentar el robot colaborativo”.

En el futuro, en el centro quieren incorporar, además de la monitorización, sistemas de control en tiempo real basados en IA para “que aprenda y pueda corregir si el resultado no es el adecuado” o una cámara de control de desgaste de la punta de la antorcha para que avise cuando deba cambiarse, o una mesa móvil con 2 grados de libertad para lograr diferentes geometrías.

“Se trata además de una tecnología que puede alcanzar una muy alta producción por hora, hasta los 4 kg/h”, apunta el director de I+D estratégica del centro.

Foto 2: Una de las investigaciones en que trabajan actualmente es el desarrollo de un método de impresión 3D mediante soldadura automatizada gracias a un cobot instalado en una antorcha de soldar, buscando unir materiales que de otro modo no podrían fusionarse y estudiar las propiedades resultantes de estas aleaciones.

Foto 3: La calidad resultante es la de una pieza soldada, mejor que un bloque de material y aunque Fenollosa admite que puede mecanizarse por temas estéticos, “funcionalmente no es necesario”.

Las imágenes 2 y 3 corresponden al proyecto CPP2021-009042, financiado por MCIN/AEI/10.13039/501100011033 y por la Unión Europea NextGenerationEU/PRTR. En dicho proyecto participan también UPC y las empresas Acerinox y Codesol.

No solo metal

CIM UPC ha incorporado también nuevos equipos para plástico, concretamente impresoras de fusión de polvo de plástico para piezas pequeñas a alta velocidad, pero con resultados de alta calidad y totalmente funcionales.

En el otro extremo, también investigan en piezas de metal obtenidas mediante tecnología aditiva de plástico: “Esto se consigue haciendo un paso intermedio —explica Fenollosa— y es imprimiendo metal y plástico a la vez, sea vía filamento, pellet o una jeringa, con lo cual la pieza obtenida está en ‘verde’. A continuación, se procede a eliminar el plástico por sublimación en un horno, de modo que el metal se contrae, obteniendo la pieza final sinterizada”. Un proceso que reduce los costes de producción frente a la fusión de metal —“no se requiere el mismo nivel de energía”, explica— y, además, permite aplicar técnicas al metal que hasta ahora solo se usaban con plástico. Algo que sin duda puede facilitar la asunción de tecnologías aditivas por parte de algunos talleres y pymes que, de otro modo, no se plantearían tener un equipo para cada material o tipología de piezas a realizar: “Las pymes no pueden tener toda la instalación de un centro tecnológico. Aunque todas las tecnologías tienen su sentido en el mercado, hay piezas que hoy todavía no pueden realizarse mediante la manufactura aditiva. Las empresas deben analizar si son competitivas con el mecanizado convencional o compararlo con las diferentes opciones que van e irán apareciendo y una de las funciones más importantes de centros como CIM UPC es mostrar el potencial de todas ellas y que las empresas que nos visitan conozcan la realidad de lo que existe en el mercado, que nos plantee probar sus piezas a sabiendas que lo haremos con el mismo criterio industrial que ellas”.

Fenollosa es consciente de que uno de los principales escollos de las empresas a la hora de apostar por la impresión 3D metálica en la fase de producción es que sea tan competitiva como el mecanizado convencional y requieren de la máxima información posible a la hora de elegir una u otra. Y añade un detalle que no es baladí: “Con el plástico obtienes la pieza y ya ves si es funcional pero el metal es más complejo. Debe cumplir con una serie de características como la resistencia, la dureza, el acabado superficial, la microestructura…. Las empresas necesitan garantizar la calidad con sus cliente, por lo que entran en juego procesos de validación y caracterización en los que los centros tecnológicos podemos ayudar mucho con nuestros laboratorios de caracterización metalúrgicos”.

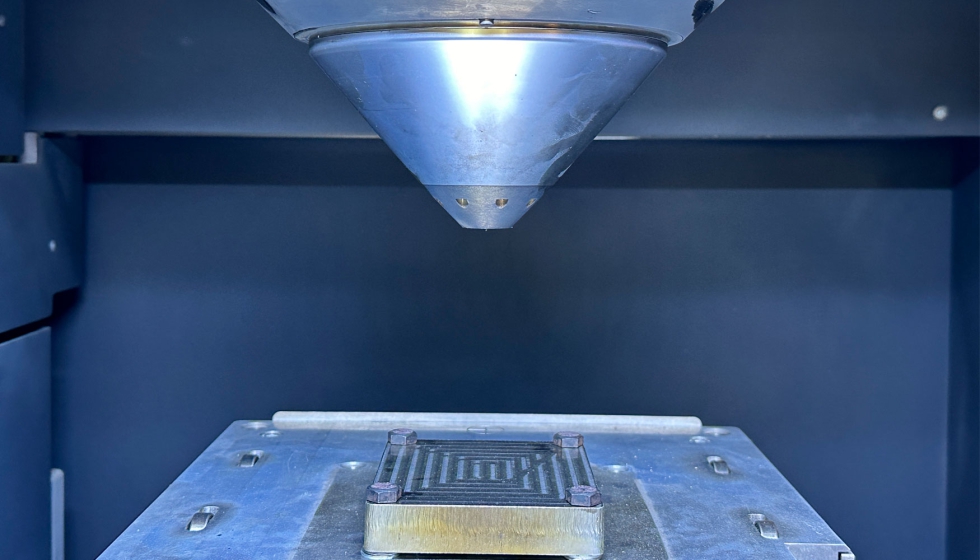

Foto 4: En CIM UPC disponen ya de un equipo ALBA300 de ONA Samylabs con el que obtener piezas como la de la imagen que, por precio y dimensiones ya está al alcance de las pymes.

En definitiva, CIM UPC se ofrece como centro tecnológico para que las empresas conozcan y prueben las tecnologías aditivas en toda su magnitud. “Aquí pueden probar materiales, hacer prototipos, poner al límite la tecnología, antes de decidir ellos realizar cualquier inversión”. Además, a través de alianzas como la gestada con fabricantes de máquinas de Euskadi (ONA Samylabs) y de Andalucía (Meltio) pueden mostrar las últimas tendencias en este segmento. “Se trata de máquinas que pueden ser muy interesantes para las pymes, con precios muy competitivos y que pueden ser una alternativa a los fabricantes asiáticos. Porque nuestra intención es que nuestras pymes puedan equipar sus talleres como vemos en Alemania, con impresoras 3D de metal al lado de sus fresadoras como una máquina más, aunque todavía falta para ello”.

Foto 5: CIM UPC ha alcanzado un acuerdo con ONA, fabricante de máquinas de Euskadi, para realizar pruebas y demostraciones y mostrar a las pymes que “en el mercado nacional pueden encontrar equipos muy interesantes para ellas, con precios muy competitivos y que pueden ser una alternativa a los fabricantes asiáticos”.

Con una mirada industrial del mercado

Uno de los conceptos que más enfatiza Felip Fenollosa sobre CIM UPC es su vocación de producción. Al funcionar como una empresa industrial, más allá de un centro de investigación, ellos buscan que sus desarrollos, sus innovaciones, tengan una aplicación real y efectiva en la empresa. “Analizamos para ellas prototipos, materiales, les indicamos qué materia prima es fácil de conseguir y cuál no, qué tecnología le sale más a cuenta…para que al final, decidan dar el paso con la máxima información posible”. Fenollosa habla de empresas dedicadas a la implantología, pero también de fabricantes de piezas metálicas para automoción —“piezas que deben pasar unos controles de calidad y homologación importantes”, añade— y que, además, suelen ser de diseño complejo. “Aquí es donde la fabricación aditiva supone un valor diferencial, donde puede competir con el molde tradicional y el mecanizado con aluminio. Esta tecnología les puede suponer ahorros hasta del 50%, sin olvidarnos de la reducción de pesos, factor fundamental en los próximos proyectos tanto en automoción como aeronáutica”. Pero el director de I+D estratégica de CIM UPC va más allá: “La fabricación aditiva ofrece la oportunidad de fabricar de manera distinta, no solo hacer lo mismo con menos peso… significa también poder innovar para buscar nuevos clientes en nuevos mercados”.

Investigando con bimateriales

Una de las zonas de investigación en CIM UPC se dedica a imprimir con bimateriales, a partir de una bobina de filamento de soldadura de acero inoxidable que, transportado por un cable especial a base de rodamientos, se une a otro material, en este caso cobre, mediante tecnología de fusión en una máquina formada por láseres azules que confieren la energía necesaria para esta unión bimaterial. Este método permite controlar al máximo el punto de fusión y la energía emitida, logrando una alta calidad del acabado del producto final. “Sería una tecnología intermedia entre las anteriores, para aquellas empresas que quieran adentrarse en la impresión 3D metálica con calidad, pero sin necesidad de inversiones prohibitivas ni en la máquina ni la materia prima y que no requiere de control de atmósfera y, además, es aplicable tanto a acero inox y cobre como a titanio, Inconel… u otro material metálico que pueda fundirse”.

Al final, en CIM UPC se trata de poner las máquinas al límite para determinar su grado de fiabilidad y usabilidad y saber hasta dónde pueden llegar. “Ayudar a los fabricantes de equipos a conocer los límites de sus tecnologías y ayudarlos en la monitorización de las máquinas, para saber al detalle el comportamiento en cada caso. Se trata de tecnologías en desarrollo y nos dedicamos a la prueba y error constantemente. En definitiva, CIM UPC pone la ciencia y la tecnología”.

Resultado de ello es por ejemplo el estudio que están realizando con una máquina equipada con láser azul, la M600 de Meltio que a diferencia de los láseres de infrarrojos convencionales que funcionan muy bien en acero, pero flaquean con materiales reflectantes, logra que la pieza absorba altos índices de energía del láser, de modo que está capacitado para trabajar cualquier metal y sus combinaciones. “Aquí la decisión por parte del fabricante de la máquina, al incorporar el láser azul, ha sido una novedad importante. Primero, porque para reducir los costes han eliminado el amplificador del láser de fibra, dejando únicamente el láser con los diodos. Pero, el diseño del foco con diversos láseres alrededor de la salida del filamento de material, ha resultado una solución de éxito”.

El resultado ha sido una máquina polivalente a diferencia de las de fusión de polvo, mucho más especializadas con un material para una pieza seriada. “Con esta tecnología mediante bobina de filamento de metal, cambiar el material es tan sencillo como cambiar esta bobina”. Algo especialmente interesante para las pymes y micropymes que son flexibles y demandan, precisamente, flexibilidad a la hora de poder fabricar uno u otro producto indistintamente “empresas que hoy fabrican un radiador de Inconel pero que mañana, deben hacer un álabe de titanio”. Fenollosa admite que la respuesta por parte de las empresas ha sido muy buena, incluso más de la esperada, para probar tecnologías y poner a prueba la impresión 3D en todas sus opciones de la mano de CIM UPC.

Foto 6 y 7: CIM UPC está también probando una tecnología desarrollada por Meltio, basada en el láser azul para obtener piezas bimateriales. El diseño del foco, con diferentes láseres colocados alrededor de la salida del material en filamento, logran esta unión con menor energía y, por tanto, menor consumo.

Aridditive: innovación en la construcción

Más allá del metal o el plástico, en CIM UPC tienen un marcha una spin-off dedicada a la impresión 3D de materiales cementosos para el sector de la construcción. Con el objetivo de ofrecer soluciones utilizando impresoras 3D de hormigón para empresas dedicadas a la fabricación de elementos prefabricados y mobiliario urbano, a fin de reducir el tiempo, los costos, las emisiones y el material de fabricación, la solución de Aridditive permite el uso de una amplia gama de materiales bajo demanda y controlados mediante un circuito cerrado, monitorizando en tiempo real las condiciones de presión y temperatura para automatizar y garantizar la calidad durante el proceso de fabricación.

La visita a las instalaciones de CIM UPC permite conocer de primera mano un centro tecnológico que, no solo prueba y propone mejoras tecnológicas a los fabricantes de equipos de impresión 3D, sino que, al final, son también diseñadores de equipos de I+D, potenciando así la industria local y propia. “Nuestro objetivo es que el conocimiento se quede aquí, que cuando una empresa necesite ampliar su parque de maquinaria con equipos de fabricación aditiva, busque primero en su propio mercado. Y nuestro objetivo no es otro que hacer crecer este ecosistema”.

Foto 8: Las instalaciones de CIM UPC incluyen también una zona de montaje de impresoras 3D desarrolladas en el centro, como la que viajará hasta la Universidad Tecnológica Federico Santa María de Chile donde quieren ampliar sus investigaciones con diversos materiales.