Ideko participa en la XV edición de MATCOMP en Gijón

El centro tecnológico Ideko acudió del 13 al 15 de junio a la XV edición de MATCOMP en Gijón para presentar dos soluciones dirigidas a optimizar la producción de las piezas que se emplean en la industria del transporte. Los investigadores Javier Vallejo y Arkaitz Uriarte mostraron una tecnología para aumentar la producción de componentes de automoción y un sistema dirigido a mejorar la eficiencia de la industria aeronáutica, respectivamente. Organizado por AEMAC y la Universidad de Oviedo, la conferencia expuso las novedades más recientes en la investigación, desarrollo y aplicaciones de materiales compuestos.

El centro tecnológico Ideko, miembro de Basque Research and Technology Alliance (BRTA), asistió a MATCOMP, el Congreso Nacional de Materiales Compuestos que organiza la Asociación Española de Materiales Compuestos (AEMAC) junto a la Universidad de Oviedo, del 13 al 15 de junio en el Palacio de Congresos de Gijón, Asturias.

El evento reúne cada año a personal investigador y empresas vinculadas al ámbito de los composites, materiales compuestos que se caracterizan por su alta resistencia a la tracción, al impacto y a la compresión, además de ser grandes aliados para desarrollar una movilidad más ‘verde’ gracias a su ligereza.

A su vez, MATCOMP también se ha convertido en un gran foro para profesionales de los composites en el que poder compartir conocimientos para afrontar los retos a los que deben hacer sectores tan exigentes como el aeronáutico o el automovilístico.

Curado UV para reducir tiempos

Ideko, referente en la investigación, diseño y desarrollo de procesos de fabricación de composites, era patrocinador del evento y presentó dos soluciones para optimizar la producción de estas piezas y poder monitorizarlas a lo largo de toda su vida útil.

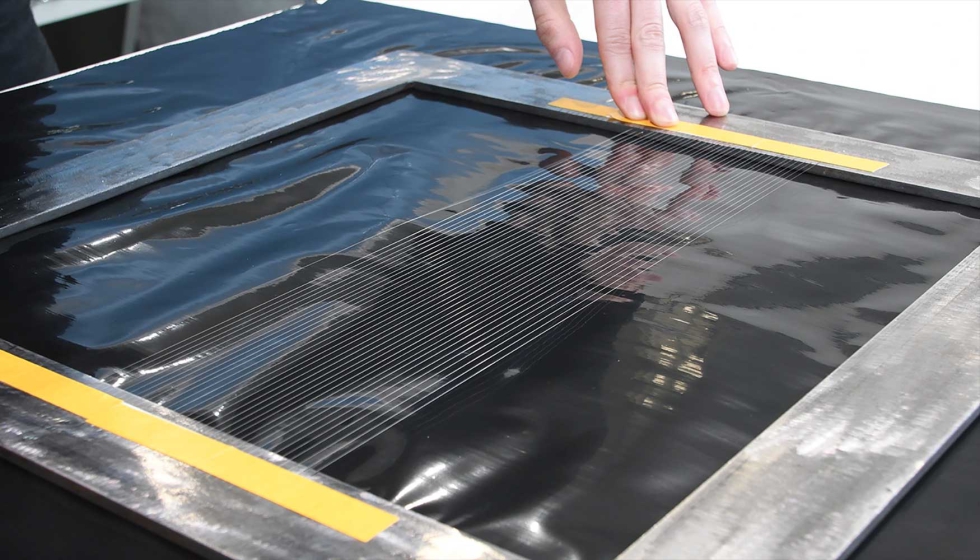

Así, Javier Vallejo, investigador del grupo de Procesos de Fabricación de Ideko, ofreció la charla ‘Determinación de tiempos de curado de un proceso de fabricación de piezas de curado ultravioleta’, en la que planteó una solución basada en el preimpregnado de curado ultravioleta (UV) para optimizar los procesos productivos de piezas empleadas en la industria de la automoción o ferrocarril.

Al ejecutarse con resinas de curado térmico, los tiempos de espera de curado tradicional pueden llegar a alcanzar las 48 horas. Frente a esto, la tecnología de curado ultravioleta (UV) se ha establecido como una buena alternativa para acortar plazos, reduciendo los tiempos de espera un 60% frente a la metodología de curado tradicional. Sin embargo, cuando se usa esta técnica, se debe tener en cuenta la geometría del componente porque el curado se realiza con una lámpara UV y la intensidad de la radiación varía en cuestión de la distancia a la que se aplica y la forma del objeto. “Para poder trazar una estrategia y determinar la radiación y el tiempo de curado que necesita cada ángulo de la pieza, se ha analizado de manera exhaustiva una lámpara UV para valorar su influencia en función de la geometría del objeto y la distancia a la que se encuentra. De esta manera podemos estimar la duración del proceso en componentes con diferentes formas y trazar una estrategia que optimice y aumente la producción”, explicó Vallejo.

Monitorizar todo el ciclo de vida de las piezas

La segunda ponencia fue a cargo del investigador Arkaitz Uriarte, también del grupo de Procesos de Fabricación del centro. Durante la charla ‘INFINITE: Componentes aeroespaciales sensorizados digitalmente desde su fabricación hasta el final de su vida útil’, se presentó un sistema para mejorar la eficiencia y competitividad de la industria aeronáutica a través de sensores integrados en piezas estructurales y analizadores inalámbricos con los que se consigue monitorizar todo el ciclo de vida de las aeronaves.

¿Cómo funciona esta tecnología? Con los datos que proporcionan los sensores y analizadores, se genera un gemelo digital que representa la vida útil de la pieza y las respectivas labores de mantenimiento que se han realizado. Esto permite poder llevar a cabo un tratamiento personalizado de cada componente y saber qué piezas deben ser reemplazadas y cuáles pueden ser reutilizadas o recicladas.

De esta manera, tal y como expuso Uriarte, “esta solución se perfila como un sistema de garantía de calidad que asegura que los componentes que se utilizan en la aeronave cumplen con los estándares establecidos y, a su vez, permite optimizar recursos para cumplir con las demandas de economía circular de la industria aeroespacial”.

MATCOMP celebró este año su XV edición en el Palacio de Congresos de Gijón (Asturias) para presentar las novedades más recientes en la investigación, desarrollo y aplicaciones de materiales compuestos.

Durante tres jornadas, expertos en el ámbito de los composites presentaron ponencias, mesas redondas y exposiciones para fomentar la colaboración y promover la innovación. Entre ellos se encuentraban el Instituto de Ciencia y Tecnología del Carbono (INCAR-CSIC) y la empresa gijonesa OLMAR, S.A., miembros de AEMAC.