Torno multihusillos y fresado: ¿dos conceptos incompatibles?

Tradicionalmente, las máquinas multihusillos ofrecen la ventaja de tener la capacidad de mecanizar piezas menos elaboradas de material en barras. Pero, ¿sigue siendo válido hoy en día? ¿Qué ocurre si se unen las capacidades de fresado de una máquina de transfer con una máquina multihusillos? En Tornos apuntan algunas claves para descubrirlo.

MultiSwiss: flexibilidad como principal ventaja

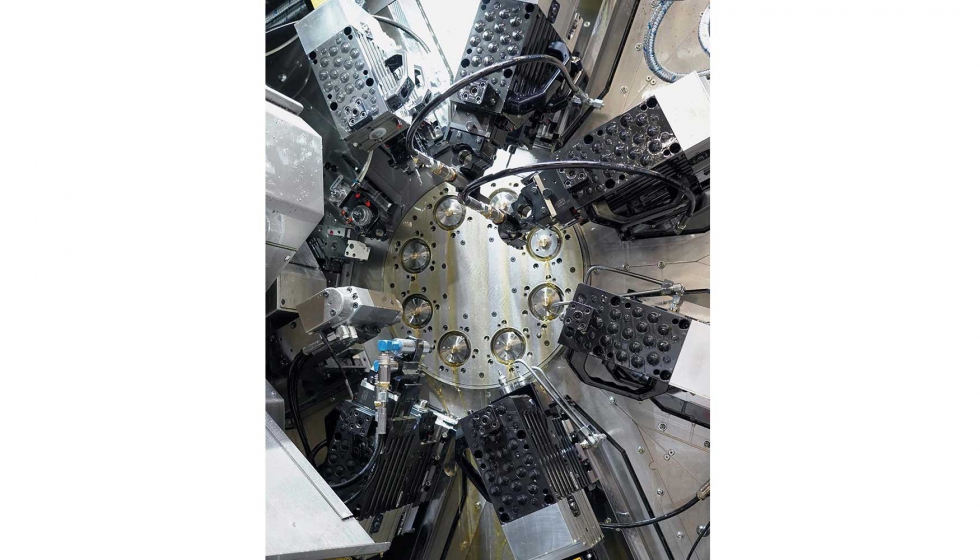

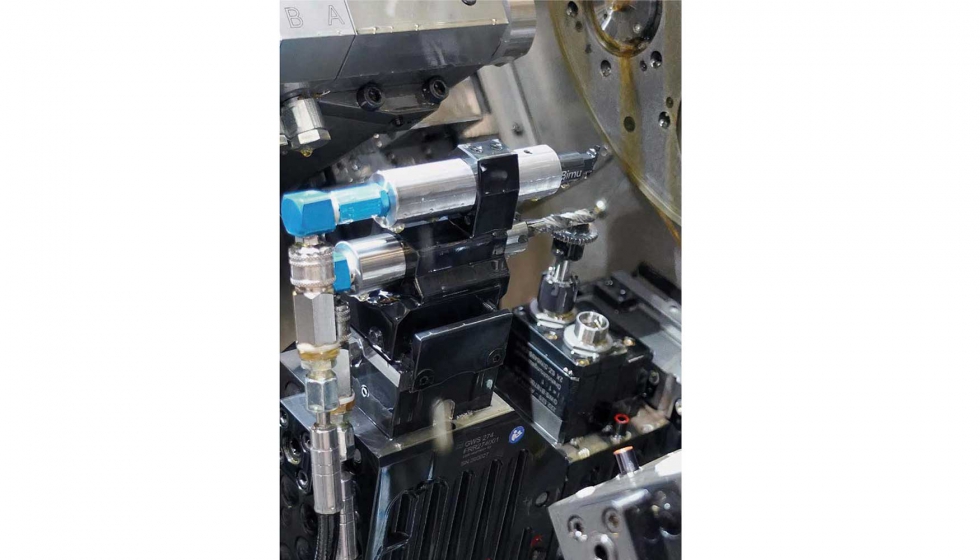

Las máquinas MultiSwiss disponen de una zona de mecanizado modular que permite equiparlas con distintas opciones, incluyendo numerosas unidades de herramientas giratorias utilizadas para realizar tareas de fresado. La zona de mecanizado es muy espaciosa, está ventilada y es muy ergonómica. El operador puede entrar en la máquina para realizar los trabajos de puesta a punto. En base a esto, los productos MultiSwiss han adquirido una gran reputación por su flexibilidad.

Tanto en Europa como en América o Asia, cada usuario llega a la misma conclusión: la máquina puede ponerse a punto de forma tan rápida como un torno mono husillos. En cambio, su productividad es 5, 6 o incluso 8 veces mayor. Las MultiSwiss permiten un mayor nivel de producción, mejorando al mismo tiempo drásticamente la calidad de la pieza. Gracias a su sistema de cojinetes hidrostáticos, el husillo es extremadamente estable, sea cual sea la carga.

Esta estabilidad tiene un efecto positivo en la vida útil de las herramientas: cuanto más duro es el material, mejor puede exhibir la máquina su impresionante eficacia. El transportador de piezas y los dispositivos periféricos suministrados con la máquina permiten llevar a cabo una producción ininterrumpida durante horas. La máquina puede equiparse con un número impresionante de opciones para satisfacer todas las necesidades. Las soluciones ofrecidas van desde un carrusel para descargar piezas a distintas células de automatización y robots de carga hasta una almacén de barras con el cual pueden cargarse varias toneladas de material en el alimentador de barras.

La máquina MultiSwiss puede equiparse con un gran número de portaherramientas y es extremadamente flexible.

Además permite montar herramientas giratorias frontales y radiales. Las bases están equipadas con un sistema de cambio rápido, por lo que se puede reconfigurar completamente la máquina en menos de 4 horas.

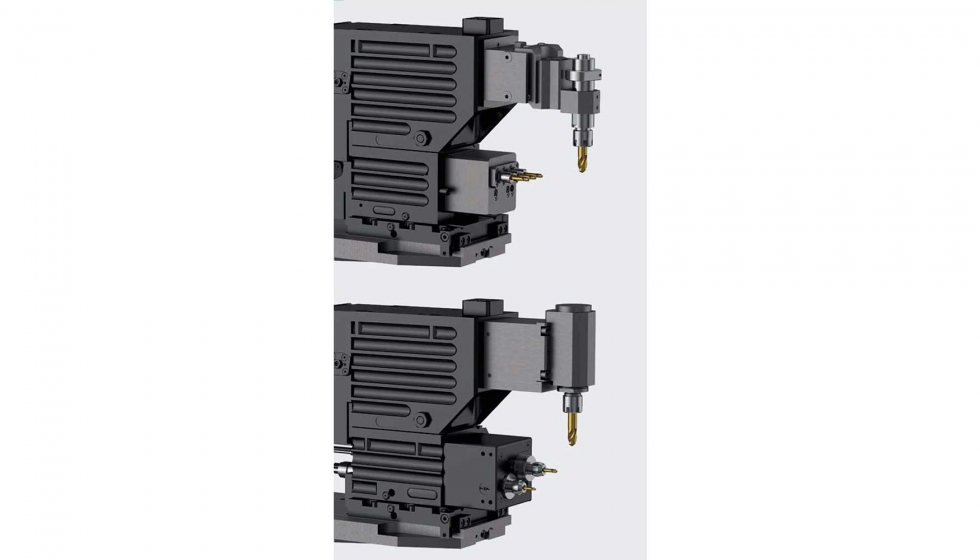

Un sistema cinemático que sale a cuenta

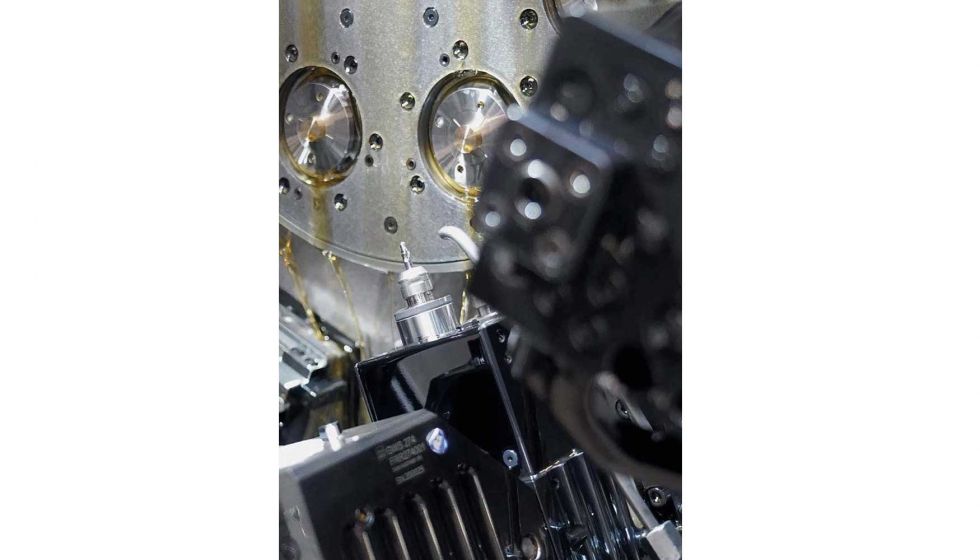

Gracias a la cinemática, en particular a la cinemática de la MultiSwiss 8x26 con sus 6 ejes Y, es posible avanzar un paso más. Dado que los carros están instalados en los ejes X e Y correspondientes, es posible ejecutar operaciones de mecanizado conjuntamente con el eje Z del husillo. Basta con diseñar las herramientas adecuadas para realizar operaciones de fresado en un torno multihusillos. Esto se ha conseguido con el nuevo sistema de fresado de cabezal múltiple diseñado exclusivamente para las máquinas MultiSwiss.

Una pieza ideal para un torno MultiSwiss para operaciones de fresado

Tornos ofrece una solución inigualable en cuanto a productividad, flexibilidad y facilidad de uso para el acabado completo de una amplia gama de piezas ‘completamente acabadas’. Por ejemplo, esta máquina es ideal para el acabado de cilindros de cierre con una calidad impecable, sin necesidad de realizar operaciones secundarias.

Tiempo de ciclo: de 12 a 20 segundos, dependiendo de la pieza.

Con este sistema pueden instalarse hasta 3 herramientas de fresado por carro. De este modo, la máquina puede equiparse con 15 herramientas giratorias de taladrado o fresado transversales y 5 herramientas de taladrado o fresado para operaciones de mecanizado frontal. Ello permite realizar un gran número de operaciones de fresado en un torno MultiSwiss que, de otro modo, hubiesen tenido que realizarse en una máquina de transfer.

Y por supuesto, la máquina mantiene las ventajas del mecanizado en barras, lo cual simplifica la logística de suministro continuo de material.

Mecanizado de alta precisión y piezas de gran calidad

Además de su elevada productividad y calidad de procesos, la máquina es extremadamente precisa. Gracias a la tecnología alta precisión por control numérico, el posicionamiento de cada eje tiene una precisión de aprox. 0,015 mm.