El mecanizado de titanio, el futuro en el sector de la aviación

15 de julio de 2009

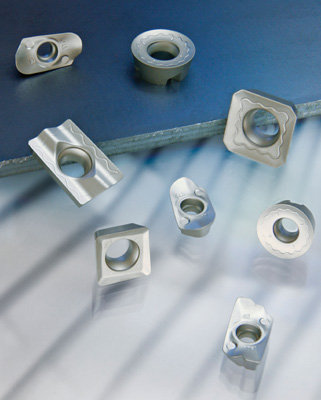

Paralelamente aumenta el número de subcontratistas de los principales constructores de aviones que se verán enfrentados a problemas relativos al mecanizado de este difícil material que es el titanio. En este caso, la nueva calidad CTC5240 de Ceratizit constituye una solución puesto que es resistente al calor, tenaz, resistente al desgaste y se caracteriza por una mejor formación de la viruta. Fuera de ello, esta calidad permite velocidades de corte de hasta el 20% más altas y por lo tanto ahorros de costes substanciales.

Los empleados del departamento de I+D de Ceratizit afirman: “No basta mejorar y perfeccionar las calidades y las geometrías existentes”. Por esta razón, este departamento se ha fijado el objetivo de proponer al sector de las herramientas de corte una solución de herramientas que permita a los usuarios fabricar sus componentes a partir de materiales tan exigentes con mayor productividad y a costes de producción relativamente bajos. Esto sólo es posible gracias al desarrollo de herramientas y plaquitas caracterizadas por un rendimiento excepcional en términos de vida útil, parámetros de corte y fiabilidad del proceso. A fin de alcanzar este ambicioso objetivo, no basta mejorar y perfeccionar las calidades y las geometrías existentes. En consecuencia, el equipo de Ceratizit se ha concentrado desde el principio en desarrollar de una combinación completamente nueva entre material de corte, recubrimiento y geometría, perfectamente adaptada a las exigencias particulares impuestas por las aleaciones de titanio. Se trataba de realizar los desarrollos siguientes:

- Nuevo substrato de metal duro con excelentes propiedades de resistencia al calor

- Nuevo recubrimiento con suficiente tenacidad, elevada resistencia al desgaste y bajo coeficiente de fricción

- Nuevas geometrías para una mejor formación de la viruta

Pese a numerosas ventajas, el mecanizado de titanio es muy costoso

Las ventajas de las aleaciones de titanio comparado con otros materiales son evidentes. Se caracterizan por una baja densidad, ligeramente encima de la del aluminio, pero poseen a la vez una resistencia dos veces mayor, lo que permite la concepción de componentes estructurales más delgados con peso reducido. Sin embargo, habrá que citar como inconveniente la mala maquinabilidad que, a causa de las velocidades de corte y la vida útil reducidas, repercute desfavorablemente en los costes de producción.

La mala conductividad térmica de las aleaciones de titanio es la razón principal de esta difícil maquinabilidad. La conductividad térmica del titanio es diez veces inferior a la del acero. El calor generado durante el proceso de mecanizado no es absorbido por las virutas como ocurre con el acero, sino que se concentra en la herramienta, a saber, en el filo de corte.

Y es precisamente aquí donde interviene Ceratizit al desarrollar una calidad de metal duro cuya resistencia al calor es considerablemente más elevada. La ventaja principal de la nueva calidad CTC5240 de Ceratizit es precisamente esta extrema resistencia al calor que permite velocidades de corte de hasta 20 % más altas que las obtenidas con productos de la competencia.

El recubrimiento, igualmente recién desarrollado, tiene que proteger el substrato de metal duro contra el desgaste por abrasión y al mismo tiempo desempeñar el papel de escudo térmico. Esto significa que el recubrimiento mismo debe ser un conductor térmico malo para impedir que el calor llegue hasta el metal duro. A fin de mantener el calor generado a un bajo nivel, el recubrimiento tiene que disponer de una superficie muy lisa y las virutas deben poder deslizarse sin resistencia substancial a lo largo de la superficie de desprendimiento. El nuevo recubrimiento CVD a base de TiB2, también desarrollado por Ceratizit, satisface plenamente todas estas exigencias.

El substrato extremadamente resistente al calor de la nueva calidad CTC5240 permite utilizar plaquitas con una geometría de corte muy suave. De esta manera, la presión de corte es disminuida, lo que reduce a su vez la generación de calor. Gracias a sus geometrías muy positivas, la formación de las virutas es mucho mejor. Las virutas ‘rizadas’ o laminares se evitan, de ahí una ulterior reducción de la presión de corte y del desgaste.

Ceratizit, sinónimo de ‘hard material matters’

Ceratizit S. A. – sociedad resultante de la fusión entre Cerametal y Plansee Tizit en 2002 – es un actor global dedicado a soluciones avanzadas a base de materiales duros. El grupo opera desde Mamer, Luxemburgo. En sectores industriales seleccionados, la sociedad Ceratizit S.A., una sucursal al 50% del grupo Plansee, es especialista en el mercado mundial para productos de materiales duros únicos, destinados a la protección contra el desgaste y a las herramientas de corte. Entre sus clientes se encuentran la industria automovilística, de la construcción mecánica, la industria petrolera, las técnicas médicas, la electrónica o la construcción de moldes y de matrices. Actualmente Ceratizit posee 400 patentes en vigor en el mundo. En 2007, el grupo obtuvo un volumen de negocios de 600 millones de euros con una plantilla que supera las 4.000 personas.