Propiedades mecánicas de aceros TWIP nanoestructurados

La búsqueda de materiales resistentes, es decir con alto limite elástico es fundamental para varias industrias, particularmente el sector de la automoción, para alcanzar reducción de peso, de gasto y garantizar la seguridad. Se intenta aumentar este límite elástico por molienda mecánica del polvo. Por causa de la severa deformación provocada por molienda, se endurece el material y se reduce el tamaño de grano. En el caso en el cual el tamaño de grano llega a valores por debajo de 100 nm, se habla de un material nanoestructurado. Para mirar el efecto de la molienda sobre la estructura y las propiedades del material, se hace varios medidas y ensayos, primero con los polvos molidos y después con los materiales compactados y consolidados. En un primer lugar se mide la dureza de los polvos molidos, se mira también su morfología. Después se compactarán los polvos obtenidos primero en frio y después se consolidarán en tibio con aplicación simultánea de presión. En un segundo lugar se mide la dureza de los compactos obtenidos. Para mejorar el proceso de sinterización, es decir el proceso de creación de uniones entre las partículas por difusión, se hace en un segundo lugar un tratamiento posterior a alta temperatura. Se prueban dos temperaturas, 100 y 100 °C. Debido a las dificultades del ataque electrolítico, se realizarán medidas de EBSD con un microscopio electrónico para ver la microestructura correspondiente. Finalmente, se mecanizan probetas de tracción de los compactos para caracterizar el comportamiento mecánico de cada tipo de material. Esto permite también estudiar el efecto de la temperatura sobre el comportamiento mecánico de las probetas. Relacionar esto con la microestructura de cada muestra representa otro objetivo de este proyecto.

1. Los aceros TWIP

Una de las máximas preocupaciones actuales es la reducción de las emisiones de gases. Una manera de conseguirlo es desarrollar materiales más ligeros y/o con mejores propiedades para disminuir el peso de las piezas y entonces por consiguiente del producto final. Se desarrollaron por eso nuevos tipos de aceros, con el objetivo de obtener materiales que combinen alta resistencia y buena conformabilidad [1]. Los aceros TWIP cumplen eficazmente tales criterios y se puede esperar que su utilización en el sector de la industria del transporte y especialmente de la automoción va a crecer rápidamente en los próximos años [2].

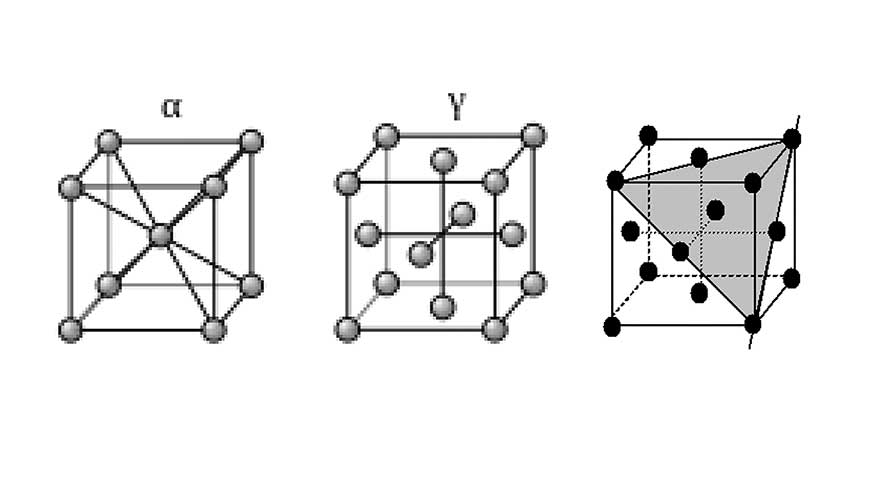

Los aceros TWIP contienen un alto contenido de manganeso, lo que permite a estos aceros tener una estructura austenítica a temperatura ambiente. En efecto, el manganeso, de la misma manera que el carbono, níquel, nitrógeno y cobalto son elementos que estabilizan la estructura austenítica ? del hierro. Dado la estructura cristalográfica de la austenita, cúbica centrada en las caras (FCC), los aceros TWIP son muy dúctiles y tenaces. En efecto, esta estructura cristalina tiene 4 planos de planos de deslizamiento, los de tipos {111}, con 3 direcciones de deslizamiento, los de tipo <110>, lo que da 12 sistemas de deslizamiento (Ilustración 1-7). A diferencia de una estructura cubica centrada en el cuerpo (BCC), las dislocaciones se mueven solo en un tipo de planos compactos, y entonces no blocan los movimientos de otras dislocaciones, lo que da la ductilidad superior de esta fase.

Ilustración 1-7: Fases cristalinas del hierro. De izquierda a derecha: Estructura cubica centrada en el cuerpo (BCC), la estructura cubica cara centrada (FCC), y un plano de tipo {111} con una dirección <110>. https://commons.wikimedia.org/w/index.php?curid=1572738

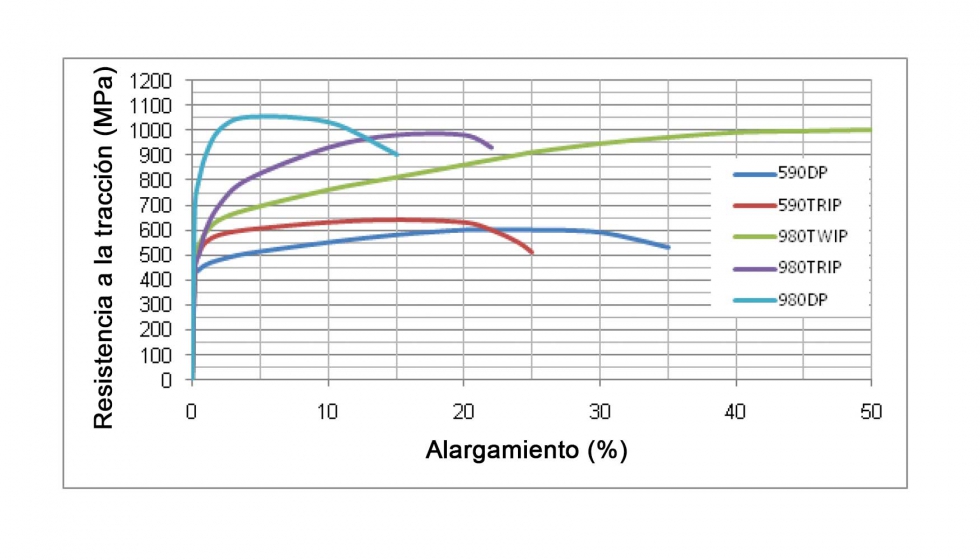

La ductilidad de un material se puede estimar mirando al alargamiento obtenido durante un ensayo de tracción. En el gráfico siguiente (Ilustración 1-8), se dibuja la tensión frente al alargamiento por varios aceros. Se puede ver que el acero twip ofrece un alargamiento mucho más importante, hasta 50%, es decir una plasticidad muy importante. Sin embargo, se puede también notar que, en comparación con algunos otros tipos de acero, el límite elástico de los aceros TWIP es inferior.

Ilustración 1-8: Curvas tensión-deformación para diferentes aceros. http://azterlan.blogspot.com.es/2015/09/aceros-con-plasticidad-inducida-por_30.html

Otra característica principal de los aceros TWIP es el endurecimiento importante que se produce durante un proceso de deformación plástica [3]. El endurecimiento corresponde al incremento de la resistencia a tracción a lo largo del alargamiento. Tener un material con un endurecimiento importante puede ser interesante cuando se conforma un material, porque permite de obtener tolerancias mayores y al mismo tiempo mejorar las propiedades mecánicas del material. Sin embrago, el endurecimiento de los aceros TWIP alcanza valores altos solo a partir de un cierto alargamiento. Por eso intentar deformar severamente el material antes de conformarlo puede ser interesante. En este trabajo, se utilizó el proceso de molienda mecánica para conseguir al este endurecimiento. Concretamente se trabajó con polvo, que se compactó y sinterizó tras el proceso de molienda. Se debe limitar las temperaturas de sinterización y/o reducir el tiempo de exposición a alta temperatura para limitar el crecimiento de grano y así no perder la disminución del tamaño de grano obtenida por molienda. En el caso de material obtenido por compactación y sinterización de polvo, la densidad de defectos, especialmente porosidades y uniones deficientes entre partículas, influyen también sobre las propiedades de la pieza másica. Caracterizar con precisión el efecto de la reducción a la escala nanométrica del tamaño de grano es por lo tanto difícil, porque implica conseguir producir una pieza exenta de defectos. La composición del polvo utilizado fue Fe-22Mn-1,5Si-1,5Al-0,4C y se trata de un polvo obtenido por atomización en estado líquido.

2. Objetivos del proyecto

En este proyecto se ha preparado polvo de acero TWIP con diferentes parámetros de molienda con la meta de encontrar las condiciones óptimas para obtener al final un material consolidado con buenas propiedades mecánicas. Se intenta en efecto obtener un material con un límite elástico más alto que el obtenido por compactación sin molienda y al mismo tiempo conservar una cierta ductilidad. Para la determinación de las condiciones óptimas de molienda se ha elegido variar dos parámetros distintos, el tiempo de molienda, y la cantidad de cera que se añade al polvo antes del proceso de molienda. Se ha trabajado en este proyecto con tiempos de molienda de 20, 30 y 35 horas y con cantidades de cera entre 0,6 y 0,8%.

Determinar las condiciones de consolidación óptimas para este tipo de polvo una vez molido es otro objetivo de este proyecto. Estudios realizados a la par de este proyecto demuestran que, para eliminar el comportamiento frágil a tracción de las piezas consolidadas, la temperatura de tratamiento térmico tiene que ser mucho mayor que para aleaciones de hierro sometidas al mismo proceso de molienda mecánica.

3. Procedimiento experimental

3.1. Proceso de molienda mecánica

En este capítulo se presentan los parámetros de molienda empleados en este proyecto. El polvo utilizado es un polvo de composición Fe-22Mn-1,5Si-1,5Al-0,4C obtenido por atomización en estado líquido.

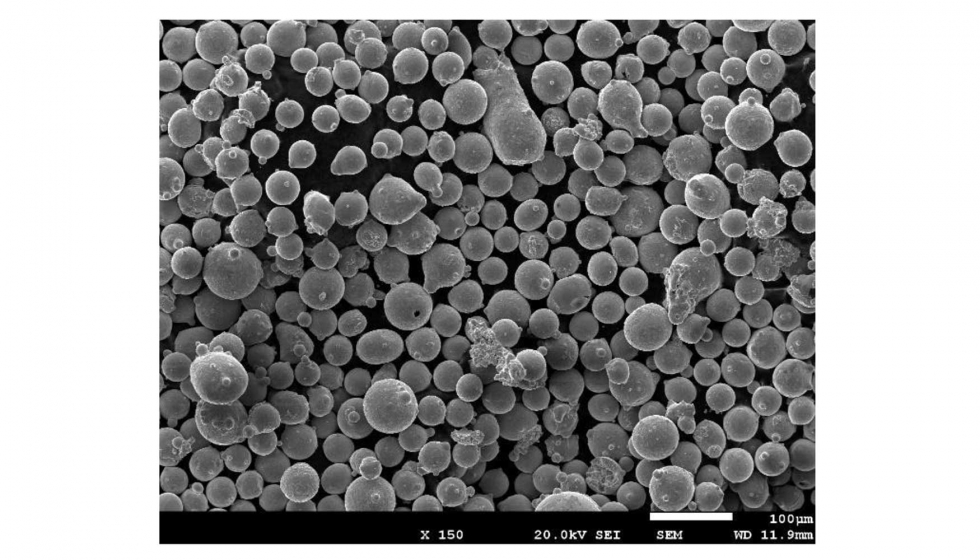

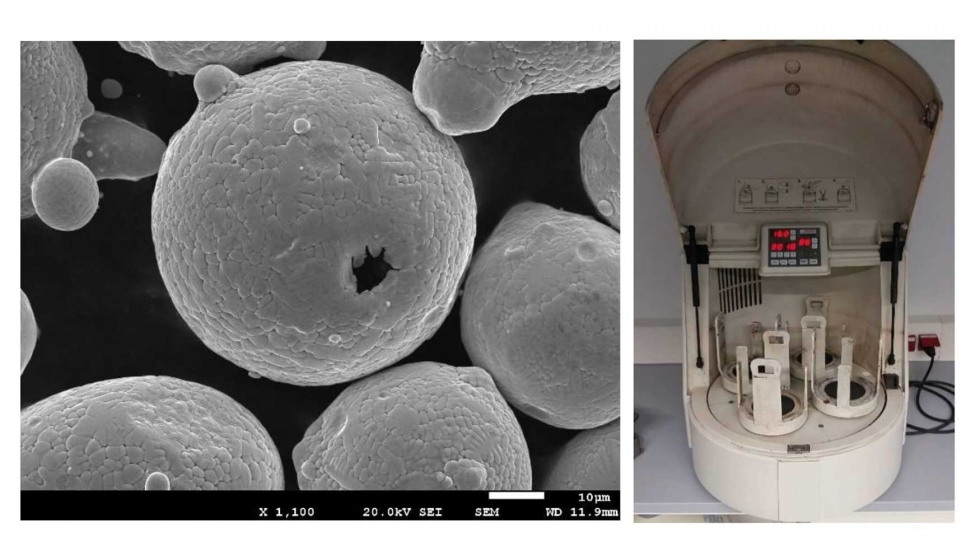

El polvo tiene una morfología esférica como se puede ver en la Ilustración 3-16, con un tamaño de partícula entre 32 y 250 µm. Una peculiaridad de este polvo es el hecho que algunas esferas están vacías, como se aprecia en la Ilustración 3-2.

Ilustración 3-1 (a la izquierda): Detalle de una partícula de polvo antes del proceso de molienda. Se nota la morfología esférica y el vacío interior.

Ilustración 3-2 (a la derecha): Molino planetario de la marca Fritsch, de tipo Puliverisett.

Se usó un molino planetario de la marca Fritsch, de tipo Puliverisette 5. Los recipientes de molienda, o viales, están fabricados en acero inoxidable (AISI 304) y tienen una capacidad de 250 ml. Los elementos de molienda son bolas de acero al cromo (100 Cr 6) de 10 milímetros de diámetro. A continuación se introdujo en los viales el polvo mezclado con la cera y las bolas y se cerraron los recipientes herméticamente con una tapa. En la tapa hay dos orificios para dos válvulas: una sirve para introducir el Argón y la otra permite la evacuación del aire, lo que permite trabajar con una atmosfera inerte. Es importante recordar que el polvo es muy sensible frente a la oxidación y a la contaminación, especialmente durante el proceso de molienda donde se genera calor por fricción.

La velocidad de rotación empleada fue de 160 revoluciones por minuto, y los tiempos de molienda variaron entre 20 y 35 horas de molienda. La relación másica bolas/polvo fue de 27/1, y se utilizaron cada vez 40 bolas idénticas. Se usó entonces siempre la misma cantidad de polvo, es decir 6 g, mezclado con 0,6% o 0,8% en masa de cera, el agente de control. Se trata de una cera EBS (Etilen bis Esteramida), específica para procesos pulvimetalúrgicos.

Para equilibrar la máquina, la carga se realizó siempre con dos recipientes en una disposición simétrica. Para evitar el sobrecalentamiento de los materiales, parando la maquina durante 30 minutos tras 30 minutos de molienda. Se prepararon seis tipos de polvos con diferentes combinaciones de estos parámetros, utilizando tres tiempos de molienda diferentes para las dos cantidades de cera escogidas.

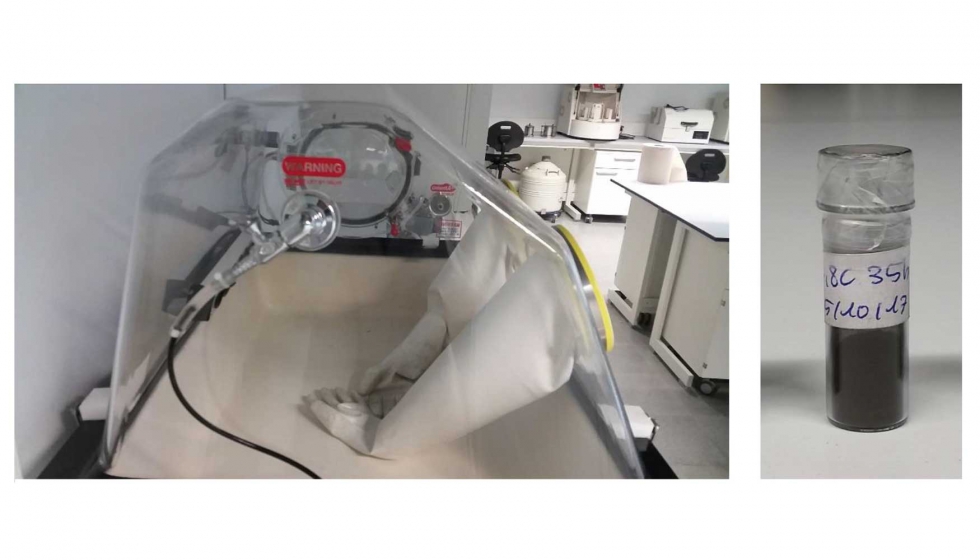

Después de la molienda, se extrae el polvo de los viales en una cámara con atmosfera controlada, en la que se genera una atmósfera de nitrógeno, para evitar la oxidación del polvo. Se guarda el polvo en pequeños viales de vidrio que se cierran herméticamente con una tapa y con un film de parafina (Ilustración 3-4).

3.2. Proceso de compactación

Para obtener piezas másicas a partir del polvo molido, primero hay que consolidar el polvo. Dicha consolidación del polvo se realiza en dos etapas, un primer paso de compactación en frío y seguidamente una consolidación en tibio.

- Compactación en frío:

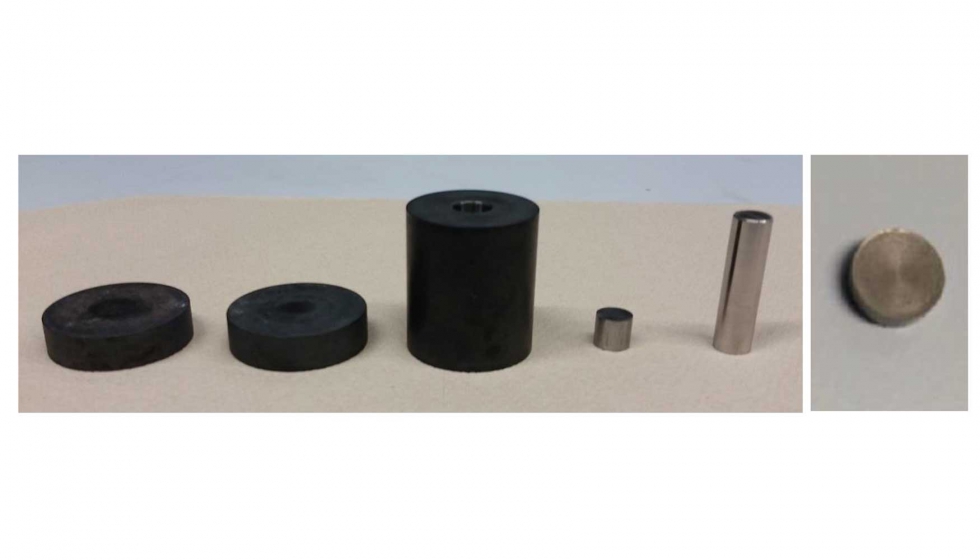

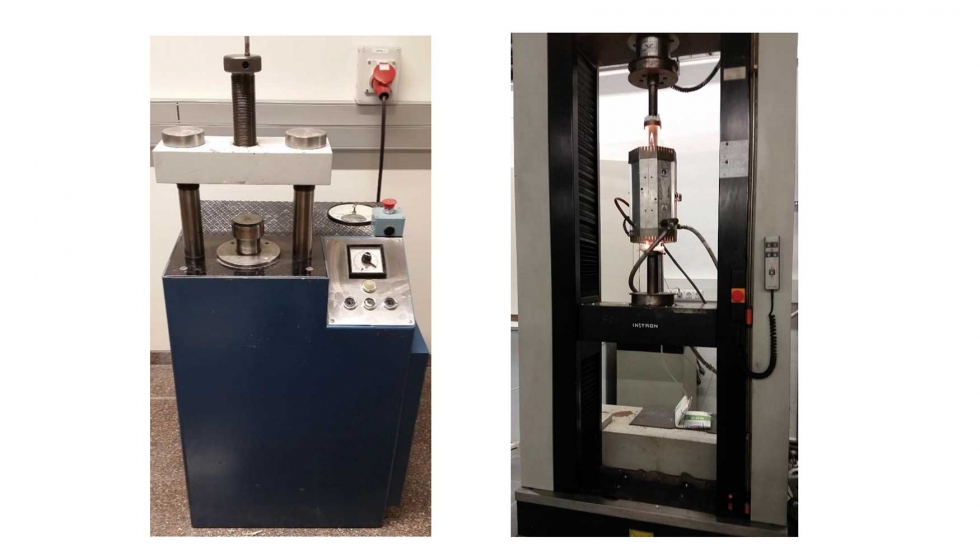

La primera compactación en frio permite de dar la forma de disco al polvo, llenando los espacios vacíos entre las partículas gracias a desplazamiento y deformación de partículas. Se realiza la compactación con una prensa uniaxial clásica que se ubica en uno de los laboratorios de la EEBE (Ilustración 3-5Izq.). En esta etapa, la carga utilizada es de 10 toneladas, y el tiempo de aplicación es de 30minutos. A fin de mejorar la densificación, se añade al polvo 3% de cera en peso. En efecto, esta cera orgánica actúa como lubricante entre las partículas, reduciendo la fricción entre ellas y las paredes del molde y así permitiendo a las partículas llenar los espacios vacíos. Para la compactación se usa un molde cilíndrico hueco que permite producir compactos con una forma de disco de 10 mm de diámetro. La presión se aplica gracias a una prensa y mediante un punzón, que empuja sobre el polvo. Del otro lado del molde, hay un contrapunzón, que soporta la presión aplicada. Con la finalidad de no dañar las prensas o los punzones y asegurar una aplicación perpendicular de presión, se colocan discos del mismo material que el molde entre los punzones y las mordazas de la prensa. Todos los elementos del molde están hechos de acero ICO2800, un material que tiene alta resistencia mecánica a temperaturas inferiores a 700 °C.

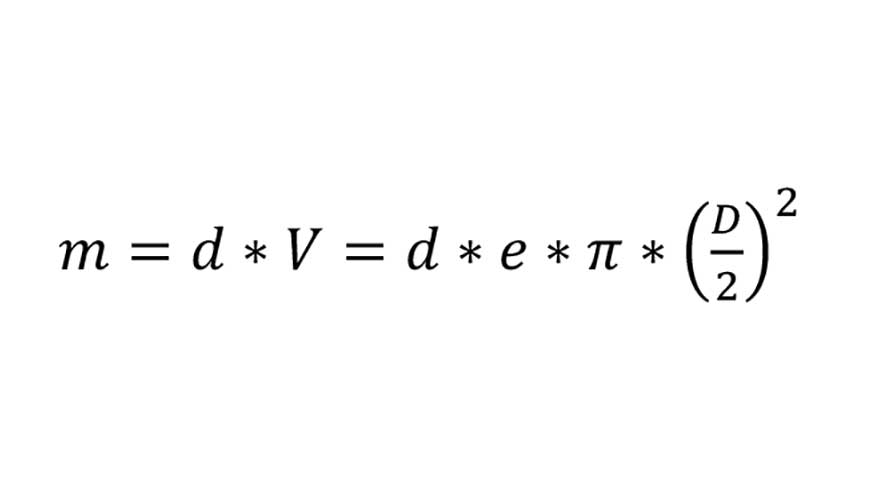

Según los trabajos anteriores del grupo, la densidad final d de un compacto es aproximadamente 7,4g/cm3 y el objetivo es obtener, después de la compactación, discos con un espesor y alrededor de 1,3 mm. Un pequeño cálculo da una aproximación de la cuantidad m de polvo a introducir en el molde, en este caso, 0,82 g.

Ecuación 3-1: Cálculo de la masa m de polvo a introducir en el molde. V es el volumen del compacto, D su diámetro, e su espesor y d su densidad.

Para disminuir la fricción con de los punzones con el molde, se aplica un lubricante, una grasa de disulfuro de molibdeno, sobre los punzones. En la imagen siguiente (Ilustración 3-4) se puede apreciar el molde y los punzones empleados y un compacto.

Sin embargo, la resistencia de la pieza obtenida después de la compactación en frio es muy baja, por causa de falta de unión entre las partículas. Se trata de hecho de una pieza en verde. Para empezar el proceso de creación de uniones metalográficas, se debe trabajar a temperaturas más altas.

- Consolidación en tibio:

Para conseguir la unión metálica, se realiza un proceso en tibio, con una temperatura de 500 °C. Se trata de la temperatura máxima con la cual se puede trabajar con los moldes sin tener problemas de fluencia a las presiones de compactación requeridas.

Ilustración 3-5: Izquierda: Prensa uniaxial utilizada para la compactación en frio. Derecha: Instron 8501 equipado con un horno de radiación.

La máquina utilizada es la Instron 8501 (Ilustración 3-5der.), que permite hacer varios tipos de ensayos. En es caso se usó solo la función de prensa. La pieza en verde queda en el molde y se aplica la presión de la misma manera que durante la etapa anterior, es decir de manera uniaxial y según una única dirección sobre el punzón. El molde se coloca dentro de un tubo de cuarzo, sellado con lana de vidrio a sus extremidades. Alrededor del tubo, hay un horno de radiación que permite aportar el calor. Al trabajar con una temperatura bastante elevada, es necesario propteger de nuevo el material frente a la oxidación y/o contaminación, lo que se logra introduciendo Argón dentro del tubo durante todo el proceso.

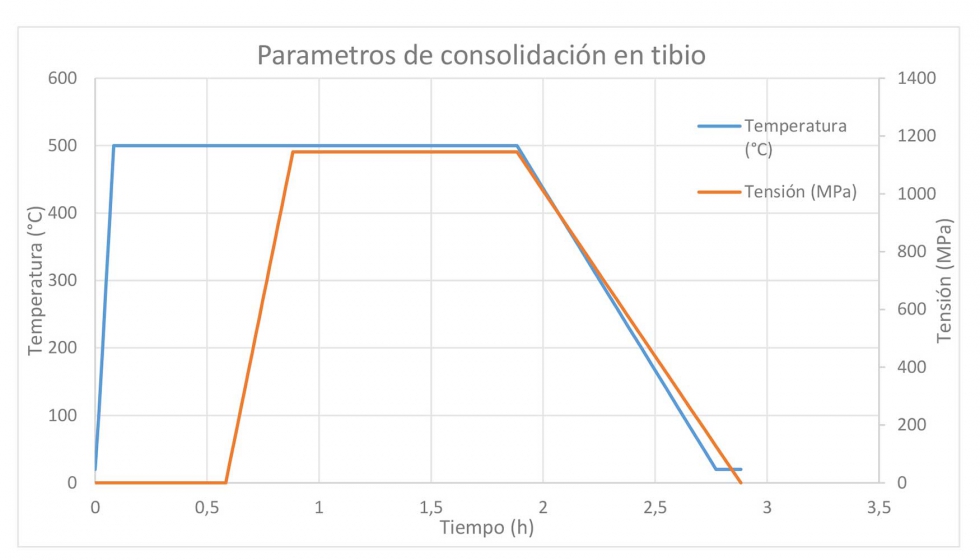

Se utilizan los mismos parámetros de compactación para cada muestra, es decir una tensión de compresión de 1.145 MPa mantenida durante una hora a 500 °C (Ilustración 3-6). La fuerza correspondiente es de 89,93 kN y la velocidad de carga es de 5 kN/minuto. El propio ensayo solo empieza cuando se alcanza la fuerza de mantenimiento.

La velocidad de calentamiento es de 100 °C/minuto, manteniendo la temperatura a 500 °C durante 30 minutos antes de empezar la compactación. El objetivo es homogeneizar la temperatura del molde y de la pieza en verde y dar tiempo para que se acabe la dilatación del equipo. En efecto, por causa de esta dilatación, el polvo es comprimido y hay que compensar esta compresión antes de iniciar el ensayo. Esto asegura un buen control de la presión aplicada durante el proceso.

A partir de 300 °C, la cera añadida se volatiliza. Resulta una pieza con una cierta porosidad que cambia según la cuantidad de cera empleada. En algunos casos, También puede quedar trazas de ceniza de la cera carbono en alguna zona. Esta ceniza es rica en carbono y en ocasiones se pueden detectar valores anormalmente altos de carbono en ensayos cuantitativos de composición.

Una vez finalizado el proceso, se apaga el horno y se retira la carga aplicada, dejando que el molde enfríe a temperatura ambiente dentro del horno, todavía bajo condiciones de atmósfera controlada. La extracción del compacto una vez terminado el proceso de consolidación en tibio se realiza en la misma prensa manual, aplicando presión sobre los punzones para extraer el compacto.

Durante la compresión, las partículas se deforman y se mueven para llenar los poros y dar una pieza másica. Según la consolidación alcanzada, el espesor de los compactados varía entre 1 y 2 mm. Se realizan cuatro compactos de cada tipo de polvo.

Aunque la temperatura es más elevada que en la compactación en frio, las uniones que se crean son bastante débiles. En ensayos paralelos con polvo molido de la misma composición, se observó que los compactos consolidados en tibio a 500°C eran demasiado frágiles para mostrar deformación plástica en los ensayos de tracción, y que se debían realizar tratamientos térmicos a temperaturas muy elevadas, próximas a las temperaturas de sinterización, para conseguir uniones entre las partículas más fiables.

3.3. Tratamientos térmicos

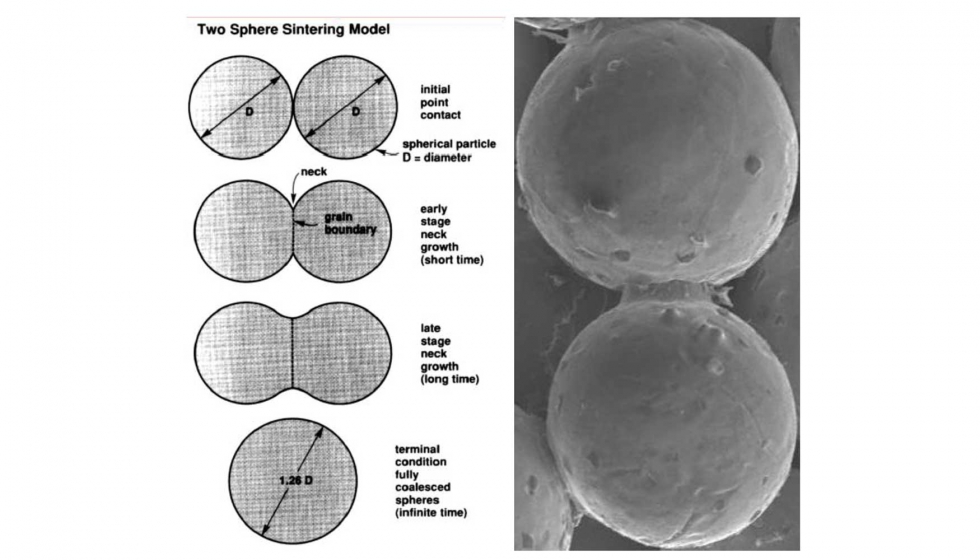

Para obtener una pieza másica con una buena resistencia a partir de un compacto de polvo, se procedió a realizar una sinterización. Se trata de un mantenimiento a temperatura elevada, lo que permite unir fuertemente las partículas mediante procesos de difusión. En el caso ideal, se obtiene al final de la sinterización un material completamente denso, es decir un material donde las partículas originales no se pueden distinguir (Ilustración 3-7).

Con temperaturas más elevadas, las uniones entre partículas son mejores, pero al mismo tiempo hay un crecimiento de granos y el material es más sensible frente a la oxidación. Entonces se debe hacer un compromiso y buscar el valor óptimo de temperatura. Para hacer esto, se prueban dos temperaturas diferentes, 1.200 y 1.100 °C. El tiempo de mantenimiento utilizado es de una hora, y la velocidad de calentamiento es de 10 °C por minuto.

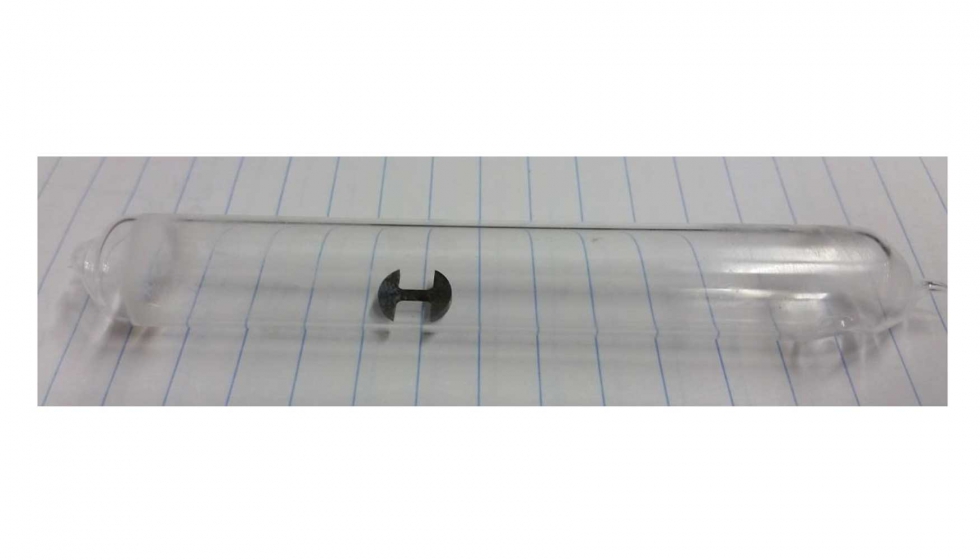

A la hora de trabajar con temperaturas más elevadas, la oxidación ocurre más rápidamente y entonces para proteger nuestro material de la oxidación, se trabajó con una atmosfera controlada de Argón. La manera más efectiva de conseguirlo es encapsular el compacto en un tubo de cuarzo dentro de lo cual se introduce el Argón (Ilustración 3-8).

No se puede trabajar con un flujo de Argón que circula dentro del horno como en la etapa de compactación en tibio. La capsula asegura una mejora protección del compacto, ya que se trata de una atmosfera completamente sin oxígeno y que queda cerrada herméticamente.

Ilustración 3-8: Cápsula hermética de vidrio de Quarzo. En el interior, una atmósfera de Argón y una probeta de microtracción.

3.4. Caracterización mecánica del polvo

A fin de determinar el grado de densificación obtenido después de la consolidación en tibio, se procede al cálculo de densidad relativa. Se trata de medir de manera precisa la masa y las dimensiones de un compacto y calcular la densidad correspondiente, sabiendo que las propiedades mecánicas de piezas realizadas por procesos de pulvimetalurgia dependen fuertemente de la porosidad residual (Ilustración 3-15).

Para caracterizar el comportamiento mecánico del polvo y de los compactos, es necesario medir la microdureza y realizar ensayos de microtracción.

- Microdureza polvo molido

Una manera de estimar el endurecimiento provocado por el proceso de molienda mecánica es medir la dureza. Como el tamaño de partícula es muy pequeño, se usa un equipo que permite hacer ensayos de micro-dureza, es decir medidas de dureza sobre una superficie del orden de decenas de micrómetros. Antes de hacer la propia medida, se debe preparar la superficie de trabajo. Se trata de lijar y pulir esta superficie hasta obtener una superficie completamente plana, sin defectos como arañazos o poros. Para facilitar esta operación, se impregna primero el polvo en baquelita para obtener una muestra que se pueda manipular con los manos. En este caso se utilizó una máquina Labopress-3 y resina de baquelita en forma de polvo. Se pone el material de estudio dentro de la máquina y se añade la resina de baquelita por encima, se cierra con una tapa y se presiona con 10 kN sobre el apilamiento mantenimiento la temperatura a 210 °C hasta que la baquelita polimeriza, es decir alrededor de 5 minutos, y después se enfría durante 2 minutos. Al final se obtiene una pieza densa, con el polvo de acero incrustado sobre una cara de la baquelita. Para este proyecto se utilizó una pulidora Mecapol (Ilustración 3-8), un aparato que consiste en un disco rotativo sobre lo cual se pega un papel de lija. Se empuja la muestra sobre el papel de lija en rotación y se mantiene así un rato. Girando la pieza 90° periódicamente se quitan todas las marcas. Se puede lubricar el papel de lija con agua, lo que permite quitar los residuos de pulido.

Durante el proceso se usó papel de lija con grano cada vez más fino, lo que permite eliminar los arañazos más pequeños, acabando el pulido con un paño especial sobre lo cual se pulverizó una suspensión de diamante. En estas últimas etapas los elementos abrasivos son partículas de diamante con un tamaño de 6 µm y al final de 1 µm. El lubricante empleado es esta vez etanol. Después de estas etapas de preparación, las superficies de los granos de polvo incrustados en baquelita son limpias, sin marcas o arañazos y así listas para hacer la medida de micro-dureza.

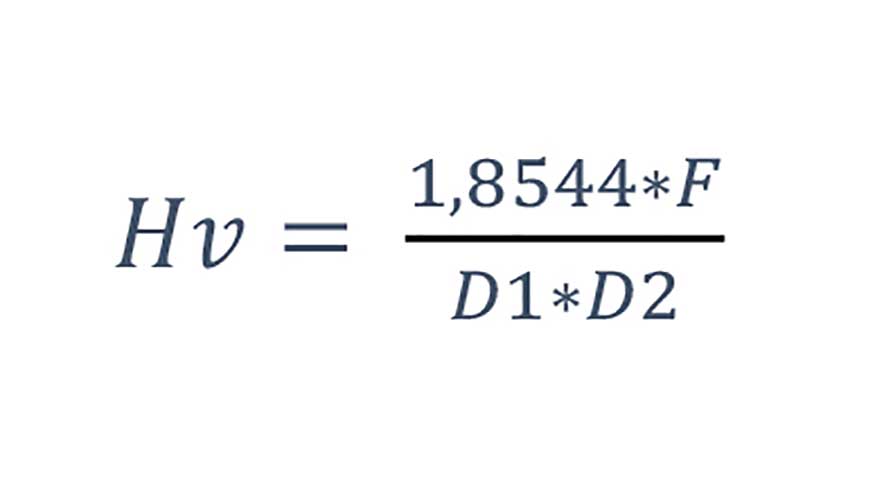

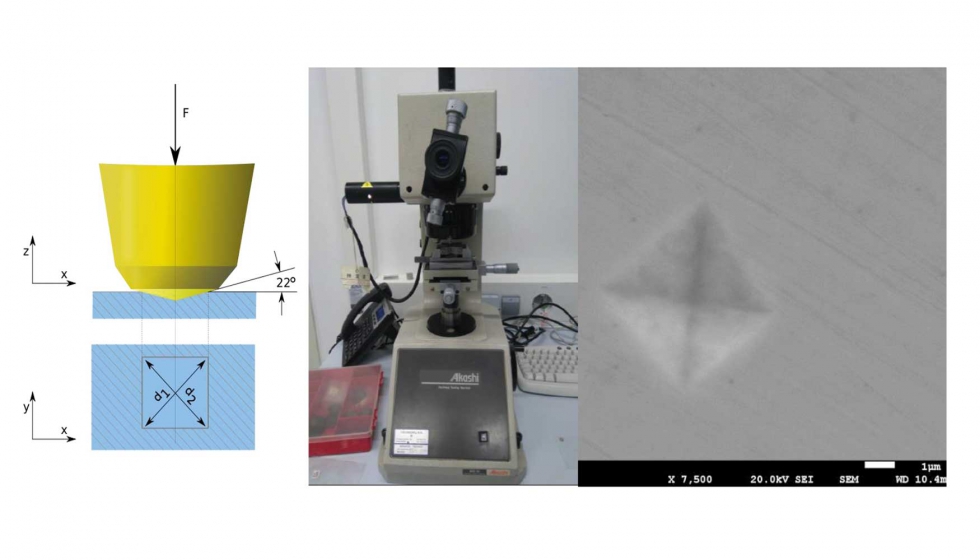

Hay varias maneras de medir la dureza de un material. Una manera muy empleada con aceros y que fue la elegida es el ensayo Vickers. Se trata de presionar con una fuerza dada y durante un tiempo sobre el material con una pirámide de diamante que tiene dimensionas conocidas. El material se deforma localmente por causa de la presión aplicada y la marca residual depende entonces de las propias propiedades de deformación del material.

La forma de la marca es el negativo de la pirámide, y medir sus dimensiones en particular las diagonales, permite estimar la resistencia del material a la deformación, es decir su dureza (Ilustración 3-9). Hay una fórmula (Ecuación 3-2) que relaciona la fuerza empleada F y las dimensiones de las huellas D1 y D2, y que da un valor que traduce directamente la dureza. La unidad de este valor, con este ensayo especifico, es la dureza Vickers y se denota Hv. La relación empleada es la siguiente:

La máquina utilizada es el microdurómetro Akashi (Ilustración 3-9), que se encuentra en un laboratorio de la EEBE. Se trata de un microscopio óptico, con dos aumentos, y equipado con un indentador con una punta de diamante calibrada para ensayos Vickers. Se puede elegir la carga deseada, el tiempo de aplicación, y la ubicación de la medida. Se mide las diagonales de la marca directamente con el durómetro, mediante un tornillo graduado que da la distancia entre dos líneas paralelas visualizadas en el visor del microscopio.

Haciendo series de 10 medidas válidas para cada tipo de polvo con una carga de 10 g, y un tiempo de indentación de 15 s, una medida se puede considerar valida si la marca no cae sobre un defecto o demasiado cerca de los bordes de una partícula, o de una otra marca.

- Dureza de piezas consolidadas

Aunque la caracterización de los polvos refleja el efecto de la molienda mecánica sobre las propiedades del material, al final se trabaja con piezas másicas. El objetivo es conocer el comportamiento de la pieza consolidada. Para hacer esto se procede a realizar medidas de durezas y ensayos de tracción sobre los compactos.

La preparación de los compactos para la medición de dureza es exactamente igual a la que realizada para los polvos excepto la impregnación en baquelita, que no es requerida con material de este tamaño. Es decir, lijar y pulir hasta obtener una superficie limpia y después hacer marcas con el durómetro y medir sus dimensiones, realizando diez medidas de dureza por compacto, repartidas sobre las dos diagonales del compacto. La carga empleada es de 200 g y el tiempo de indotación de 15 s.

Haciendo las medidas de dureza sobre las dos caras de cada compacto se observa que la cara superior siempre tiene una dureza superior. Esta particularidad se puede explicar por el hecho que se usa una prensa uniaxial, por lo que la compactación es más importante en la cara donde se aplica efectivamente la presión y que se pierde un poco de esta tensión, especialmente por fricción, al otro extremo del molde. La diferencia de dureza medida da entonces una idea de la homogeneidad del proceso de compactación y permite estimar su cualidad.

Hay también diferencias de durezas entre medidas de una misma cara, según la ubicación de la marca. Por ejemplo, se puede que el indentador toca un borde de grano, un posible defecto o la zona de unión entre dos partículas, y entonces que la dureza cambia por causa de estos cambios estructurales y/o químicos.

- Microtracción

Las probetas de tracción se cortan dentro de los compactos. La mecanización de estas probetas se efectúa en la Fundació CTM Centre Tecnològic mediante electroerosión por corte por hilo. Las probetas deben ser diseñadas para que se puedan medir con exactitud las propiedades del material durante el ensayo de tracción. Debe tener dimensionas precisas y una parte central delgada calibrada (en este caso con una longitud de 3 mm) donde se localizará la deformación plástica. Es importante que toda la deformación se ubica en esta parte delgada porque se trata de la única parte sometida a pura tracción. Se mide el espesor, ancho y longitud de la zona calibrada antes del ensayo. Los ensayos de microtracción se realizan gracias a un aparato Deben. La probeta debe ser colocada correctamente en las mordazas para evitar los problemas de deslizamiento durante el ensayo (Ilustración 3-11). Las mordazas se desplazan con una velocidad constante para estirar la probeta, y se mide al mismo tiempo la fuerza instantánea requerida para deformar la muestra.

La velocidad de estiramiento debe ser bastante lenta primero para evitar un eventual calentamiento local y segundo para garantizar la reproductibilidad del ensayo. En este proceso se realizan los ensayos con un desplazamiento de mordazas de 0,2 mm/minuto. La máquina es conectada a un ordenador que registra los datos del ensayo (fuerza y desplazamiento).

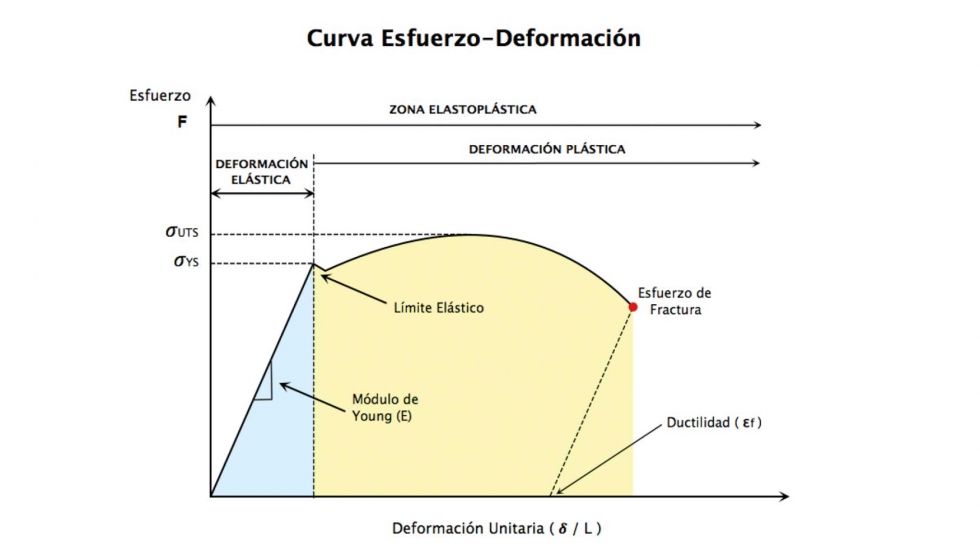

La explotación de los datos del ensayo permite conocer el comportamiento mecánico de la probeta, en particular su límite elástico y su deformación máxima. En la imagen siguiente (Ilustración 3-11) se puede observar la curva esfuerzo-deformación de un acero estándar. La tensión refiere a la fuerza aplicada F dividida por la superficie de la probeta sometida a tracción S, es decir σ = F/S. La deformación e se refiere a la diferencia entre la longitud instantánea y la inicial, dividida por la longitud inicial ε=ΔL/Lo. El límite elástico sys es definido como la tensión máxima de la zona elástica, es decir de la zona donde las deformaciones son todavía reversibles.

Debido a la alta resistencia de las probetas, las mordazas también se deforman elásticamente. Entonces los valores de fuerza y desplazamiento de las mordazas registrados por el programa se deben corregir tomando como base el valor de módulo elástico del material.

3.5. Caracterización microestructural

Mirando los compactos con un microscopio electrónico de barrido, se puede observar el relieve de la superficie de trabajo. Por ejemplo, con el material desarrollado es posible diferenciar algunas partículas de polvo y ver algunos poros, defectos típicos de la pulvimetalurgia. Sin embargo, no se puede observar la microestructura del material, en particular los límites y morfologías de granos. Para ello se debe realizar un ataque químico que permita revelar el límite de grano. Para la austenita que se forma en este tipo de aleaciones TWIP Fe-Mn, se realiza un ataque electroquímico. Ensayos realizados en anteriores trabajos han mostrado que el material molido es muy reactivo y la caracterización metalográfica por esta vía es muy complicada [4]. Debido a ello, en este trabajo se utiliza una técnica complementaria de la microscopia electrónica, que se llama difracción de electrones por retrodispersión o EBSD (Electron BackScatter Diffraction) y que permite estudiar la estructura cristalina.

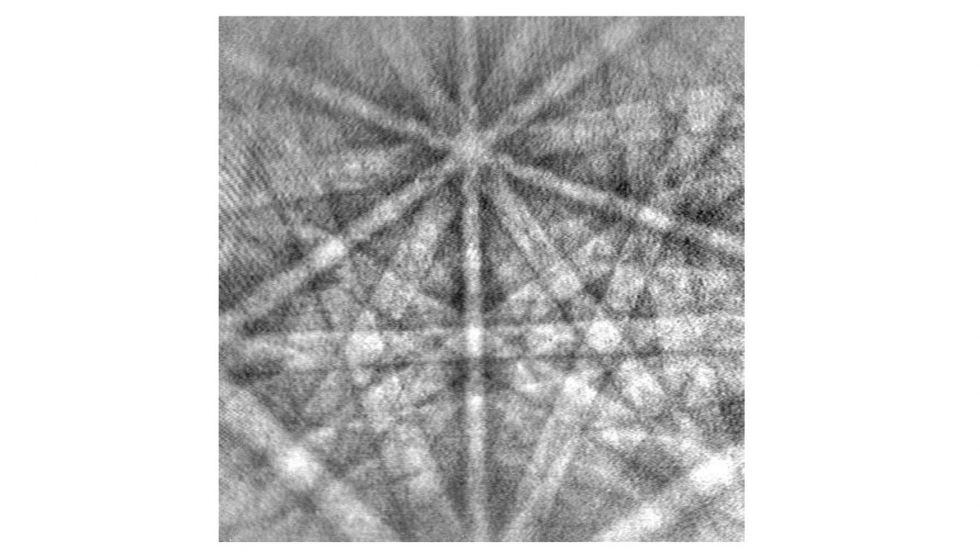

El material debe ser pulido perfectamente para mejorar la cualidad de la medida. Para limpiar la superficie pulida se sumerge esta última en etanol absoluto y se aplican ultrasonidos a fin de quitar todas las partículas e impurezas incrustadas en la superficie. Posteriormente se coloca la muestra dentro de la cámara vacía del microscopio electrónico. Se envía un haz de electrones sobre un punto del material con un ángulo particular. En estas circunstancias, algunos de los electrones penetran con poca profundidad el material y después salen de este último. Se trata del fenómeno llamado retro dispersión.

Cuando la longitud de las ondas asociadas a los electrones es del mismo orden que los espacios entre los planos cristalinos, hay interferencias que pueden ser aditivas o destructivas. Una interferencia aditiva da un máximo de intensidad en una dirección 2θ cuando se cumple la ley de Bragg. Se trata de una relación entre la longitud de onda difractada λ, el ángulo entre la muestra y el haz θ, y la distancia d entre dos planos cristalinos paralelos:

La distribución de las intensidades, máximas o mínimas representa el fenómeno de difracción. Los electrones interactúan entonces con la estructura cristalina y después se escapan del material en una dirección determinada. Colocando una placa sensible a los impactos de electrones y fosforescente en esta dirección, se puede recuperar una imagen de la dispersión de los electrones. Las imágenes se transmiten a un ordenador mediante un sensor de imagen, que permite cambiar las señales luminosas en señales eléctricas.

Aquí hay una figura de difracción (Ilustración 3-14) obtenida mediante esta técnica. Se puede relacionar cada banda con un plano cristalino concreto. Hay una superposición de varias líneas, le que significa que varios planos difractan los electrones. Estas líneas se llaman las líneas de Kikuchi. El estudio de la dispersión de estas líneas permite deducir la fase y la orientación cristalina observada.

La técnica es entonces basada en la difracción y retrodispersión de unos electrones con planos cristalinos concretos del material. El análisis de la dispersión de estos electrones informa sobre la estructura cristalina del punto considerado. Mirando varios puntos de la superficie, con un paso elegido, es posible hacer una cartografía de la estructura del material. Si no hay una diferencia en las orientaciones cristalinas de varios puntos, se considera que estos puntos pertenecen al mismo grano. En el caso contrario, y según la diferencia de orientación, el programa lo interpreta como granos distintos, subgranos, o maclas.

4. Resultados

4.1 Molienda mecánica: evolución morfología y dureza del polvo

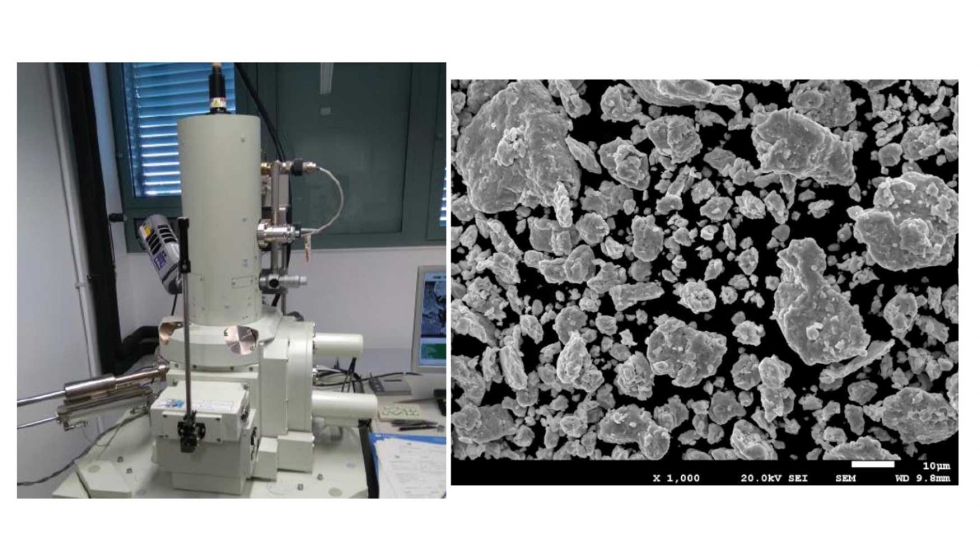

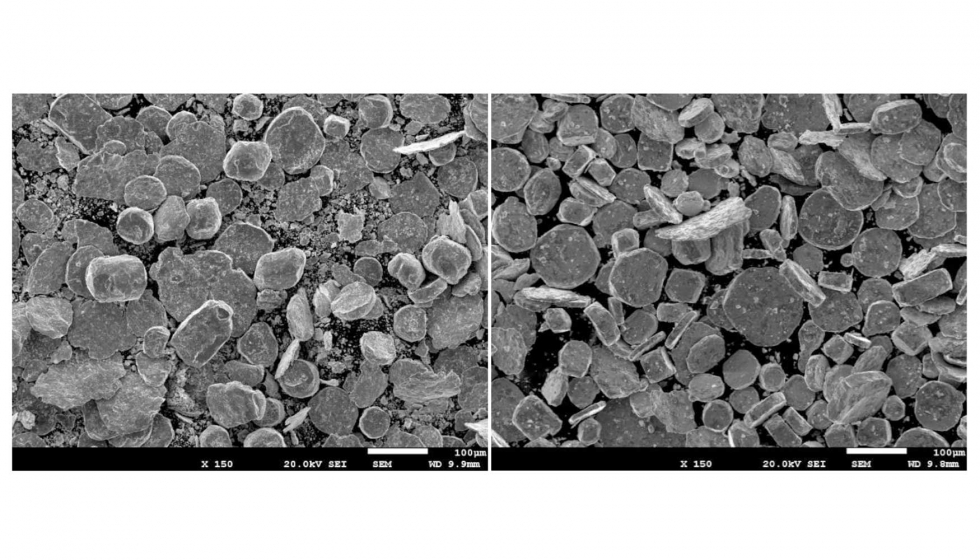

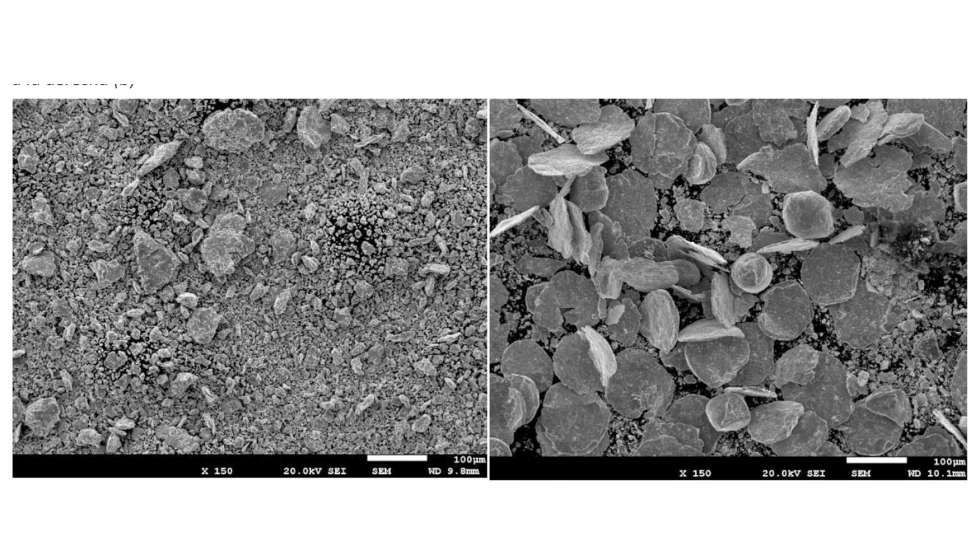

La morfología del polvo y sus propiedades evolucionan durante el proceso de molienda por causa de las deformaciones, roturas y soldaduras. La morfología, inicialmente esférica, se puede observar con un microscopio electrónico de barrido, o SEM (Scanning Electron Microscope), como se puede ver en la ilustración 4-1.

Ilustración 4-1 izquierda: Microscopio electrónico de barrido, SEM. Ilustración 4-2 derecha: Micrografía electrónica del polvo de 0,6% de cera, después 30 horas de molienda. Se aprecia la dispersión de tamaño de partículas.

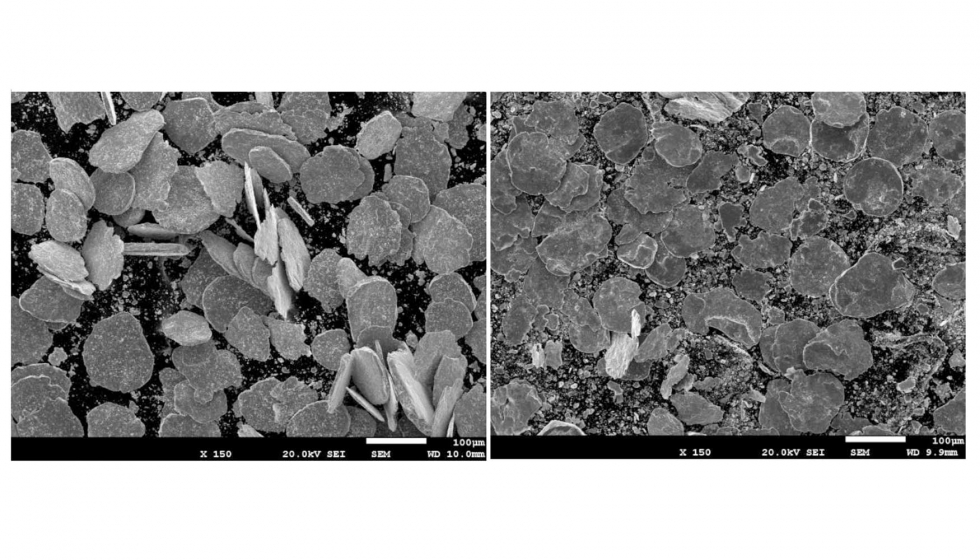

Durante el proceso de molienda, las esferas se aplanan por causa de los impactos contra las bolas y el recipiente. Se obtienen así partículas que tienen la forma de placa gruesa. Siguiendo la molienda, estas placas se afinan y con las condiciones adecuadas empiezan a romperse. Se obtiene en este último caso generalmente una mezcla de partículas pequeñas con variadas formas y partículas grandes que no se han roto ya (Ilustración 4-2). En las imágenes siguientes (Ilustraciones 4-3, 4-4 y 4-5) se puede observar la evolución de la morfología del polvo con el tiempo de molienda y según la cuantidad de cera añadida. Estos dos parámetros actúan de manera inversa sobre el grado de aplanamiento y de rotura de las partículas. Se nota así que el aplanamiento de las partículas es generalmente más importante con tiempos de molienda altos, como se puede ver comparando las ilustraciones 4-3b y 4-5b. Con un tiempo más alto, los golpes de las bolas contra el polvo son más numerosos, y entonces se entiende que el aplanamiento es más significativo.

Por un mismo tiempo de molienda, un porcentaje de cera inferior da placas más finas, lo que se puede explicar por el hecho que la energía transmitida al polvo es mayor. Además, la proporción de partículas pequeñas obtenidas por rotura se incrementa también con una disminución de la cuantidad de cera y/o con un incremento de tiempo de molienda, como se puede apreciar comparando las ilustraciones 4-3 y 4-5. Sin embargo, existe un caso especial, el polvo con un 0,6 de cera y molido durante 30 horas. Este polvo presenta la morfología la más fragmentada, mucho más que el polvo obtenido con la misma cuantidad de cera y con 35 horas de molienda. Este resultado es difícil de explicar, y sería interesante de reproducir el proceso a fin de verificar si se trata de una anormalidad o no.

Esta morfología muy fragmentada informa que el proceso de molienda funcionaba bien con estos parámetros. Se recuerda que la meta del proyecto es de encontrar una manera de deformar severamente el material para endurecerlo. La rotura avanzada de las partículas iniciales traduce una deformación sufrida elevada, y entonces este polvo es el más prometedor en relación con nuestro objetivo.

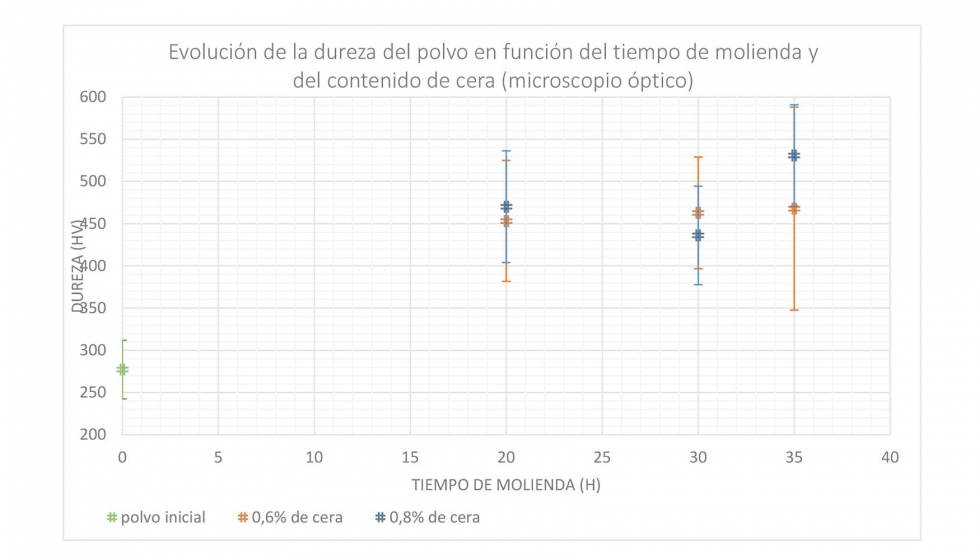

En paralelo de los cambios morfológicos sufridos por el polvo, hay unos cambios de propiedades. Por causa de la deformación severa, se afina la microestructura y se observa un endurecimiento. El endurecimiento sufrido por causa del proceso de molienda se puede apreciar mediante medidas de durezas sobre el polvo.

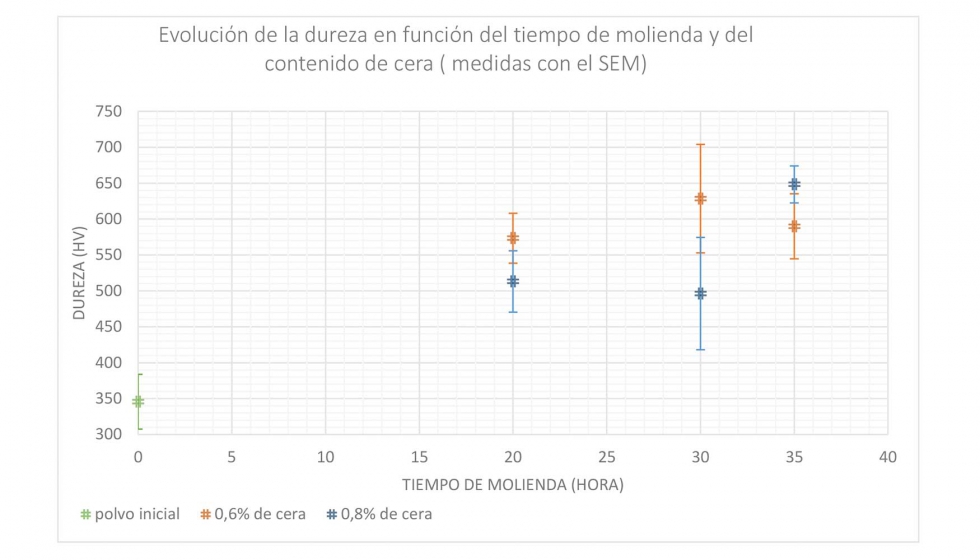

En este trabajo se midió la dureza de polvos molidos con diferentes tiempos de molienda y cantidad de cera y se dibujaron los resultados en los gráficos siguientes. La diferencia entre los dos gráficos es la manera de medir las diagonales de las marcas asociadas al ensayo Vickers. En un caso utilizando directamente el microscopio óptico integrado al durómetro. En el otro caso con un microscopio electrónico de barrido para medir las dimensiones de las marcas con una mejor precisión.

El tamaño de las partículas es tan reducido que es necesario utilizar la carga mínima posible del durómetro para obtener una marca la más pequeña posible. En efecto, la marca debe ubicarse lejos de los bordes de una partícula y nunca sobrepasar la partícula para ser válida. De hecho, los valores obtenidos se deben analizar con cuidado, ya que es difícil asegurar que las medidas son válidas, lo que también explica la grande dispersión de nuestros datos. Por causa de sus tamaños pequeñas, la medida de estas marcas con el propio durómetro no fue muy precisa entonces se optó por usar un microscopio electrónico para la medición de tamaño de huellas. Sin embargo, los resultados obtenidos con cada método se acercan.

El endurecimiento es más significativo con deformaciones más importantes, lo que se obtiene teóricamente con impactos de bolas más poderosos y/o más numerosas contra el material. En termino de parámetros de molienda, estas circunstancias se alcanzan con altos tiempos de molienda y con cuantidad de cera reducida. Se observa que para todos los polvos preparados la dureza medida es mayor que la dureza obtenida para el polvo inicial, lo que demuestra un endurecimiento. La dureza de los polvos aumenta con el tiempo de molienda y con una cuantidad de cera inferior, con excepción de los polvos obtenidos después 35 horas de molienda. Mirando los polvos que contienen un 0,8% de cera, se observa que la dureza no cambia entre 20 y 30 horas de molienda y aumenta a partir de 35horas. Se trata seguramente del punto a partir de lo cual empieza una deformación significativa y una rotura de partículas, como se puede apreciar en la ilustración 4-5b.

Con el polvo que contiene 0,6%, la fragmentación ya ocurre a partir de 30 horas (Ilustración 4-4a) y se observa que la dureza asociada aumenta significativamente con respecto a la de 20 horas. Sin embargo, la dureza medida para el polvo molido durante 35 horas es inferior a la dureza del polvo de 30 horas. Esta curiosidad se puede relacionar con las morfologías de los polvos considerados. En efecto se observó que el polvo de 30 horas presenta una fragmentación mucho más importante que el polvo de 35 horas. Es de suponer que el proceso de molienda y la deformación fueron deficiente en el polvo de 35 horas. Sería interesante preparar otro polvo de 35 horas, o intentar seguir la molienda con el propio polvo de 30 horas para ver la propia evolución. En resumen, el aumento de dureza se observa significativamente con las condiciones de trabajo las más agresivas, es decir alto tiempo de molienda y cuantidad de cera inferior. Sin embargo, se observó también una fragmentación efectiva sólo con un tipo de polvo (30 horas de molienda con 0,6% de cera). Es posible que el endurecimiento y la fragmentación se puedan mejorar con condiciones de molienda todavía más agresivas, aunque el riesgo de contaminación seria también más importante.

Ilustración 4-6: Gráfico de la evolución de dureza del polvo, medida de huellas hechas con microscopia óptica.

Ilustración 4-7 Gráfico de la evolución de la dureza del polvo, medidas obtenidas con microscopio electrónico de barrido.

Conclusiones

En el marco de este proyecto se prepararon diferentes polvos por molienda mecánica variando dos parámetros, el tiempo de molienda y la cantidad de cera añadida. Se caracterizaron las propiedades mecánicas de estos polvos mediante medidas de microdureza y se observaron sus morfologías.

Resultó que solo el polvo molido durante 30 horas con una cantidad de cera de 0,6% presentó una fragmentación significativa respecto al polvo inicial. Extrañamente el polvo molido durante 35 horas y con el mismo contenido de cera no presentó una fragmentación similar y entonces sería interesante reproducir el proceso para pronunciarse sin dudas sobre la influencia del tiempo de molienda.

En un segundo lugar se compactaron los polvos de 30 y 35 horas de molienda en dos etapas, a temperatura ambiente y a 500 °C. Se caracterizó el comportamiento mecánico de estas piezas mediante medidas de dureza. Resultó que solo el compacto del polvo de 30 horas de molienda y con un 0,6% de cera tiene una dureza significativamente superior a los otros tipos de compactos (670Hv frente a 550Hv).

Para acabar la densificación de las piezas compactadas se probó varias temperaturas de sinterización, 1.100, 1.200, y 1.250 °C. El comportamiento mecánico de las piezas se caracterizó por ensayos de tracción y se observaron sus microestructuras mediante una medida EBSD.

Un mantenimiento de una hora a 1.100 °C parece ser insuficiente para densificar completamente las piezas, ya que presentaron roturas frágiles caracterizadas por una ductilidad muy reducida (inferior a 2%). Con un tratamiento a 1.200 o 1.250 °C, las diferentes probetas presentaron una ductilidad alrededor de los 4%, y sus límites elásticos fueron cerca de 750 MPa. La probeta resultante del polvo 30h-0,6% presentó el limite elástico más elevado (890 MPa) para una ductilidad de unos 5,8%, lo que coincide con los resultados anteriores. Sin embargo, algunas probetas presentaron roturas frágiles no coherentes con el comportamiento de probetas similares. Se trata seguramente de probetas con defectos de compactación, y así sería interesante fabricar otras probetas para confirmar o infirmar estos resultados. En general, puede decirse que hay un significativo aumento de la resistencia, pero una pérdida importante de ductilidad, lo que significa que se debe mejorar el proceso de consolidación del material, que aquí ha podido ser estudiado en un número reducido de casos.

El análisis de microestructura se efectuó sobre dos compactos del polvo 0,6-30 h tratados a 1.100 y 1.200 °C. Los tamaños medios de grano encontrados fueron respectivamente de 0,86 y 0,98 μm. No se trataron entonces realmente de materiales nanoestructurados, aunque se obtiene un tamaño de grano muy reducido, lo que explica los limites elásticos bastante altos encontrados. El crecimiento de grano observado implica una pequeña disminución de propiedad mecánica, pero es inevitable para obtener piezas densas dúctiles.

Se observó un endurecimiento de todos los polvos molidos (dureza media entre 500 y 650 Hv mediante SEM) en comparación con el polvo inicial (350 Hv mediante SEM). El endurecimiento es generalmente más pronunciado con tiempo de molienda altos y contenidos de cera reducidos, pero esta tendencia se debe matizar por causa de la dispersión importante de estas medidas. Se supone que se puede mejorar los procesos de fragmentación y de endurecimiento del polvo con condiciones de molienda más agresivas (velocidad de rotación y/o relación polvo-bolas más altas) aunque se aumente el riesgo de contaminación.

Referencias

[1] International Iron & Steel Institute. Advanced High Strength Steel (AHSS) Application Guidelines. A: [en línia]. 2006, núm. September, p. 131. Disponible a: ww.worldautosteel.org.

[2] De Cooman, B.C., Chin, K. i Kim, J. High Mn TWIP Steels for Automotive Applications. A: New Trends and Developments in Automotive System Engineering [en línia]. 2011, ISSN 978-953-307-517-4. DOI 10.5772/14086. Disponible a: http://www.intechopen.com/books/new-trends-and-developments-in-automotive-system-engineering/high-mn-twip-steels-for-automotive-applications.

[3] Angella, G. Strain hardening analysis of an austenitic stainless steel at high temperatures based on the one-parameter model. A: Materials Science & Engineering A [en línia]. Elsevier B.V., 2012, Vol. 532, p. 381-391. ISSN 0921-5093. DOI 10.1016/j.msea.2011.10.108. Disponible a: http://dx.doi.org/10.1016/j.msea.2011.10.108.

[4] Pablo, S.P. Desarrollo de aleaciones TWIP por molienda mecánica. 2017.