Renishaw y Dassault Systèmes acercan la fabricación aditiva al sector del automóvil

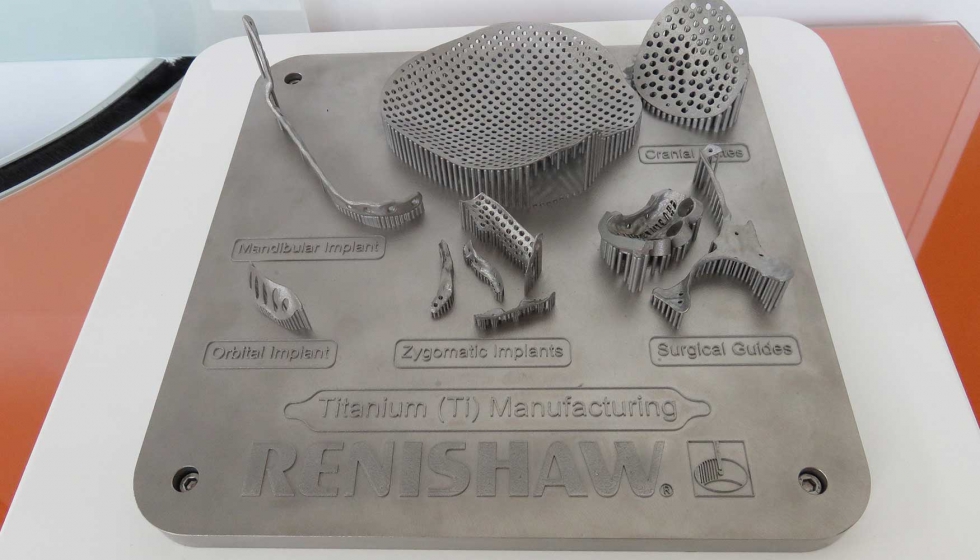

La jornada comenzó por una visita guiada por las instalaciones del Centro Tecnológico que Renishaw Ibérica tiene en Gavà (Barcelona), donde la filial de la multinacional inglesa tiene una sala que muestra el estado del arte de los principales productos de las divisiones de Renishaw, con las últimas innovaciones en control de proceso de fabricación y biomédicas, un laboratorio de materiales para fabricación aditiva y una sala para el posprocesado de las piezas fabricadas con esta tecnología, además de una buena muestra de sus equipos de impresión 3D de metal.

Aunque se tenía previsto celebrar la jornada en las propias instalaciones de Renishaw, el éxito de convocatoria hizo que la presentación ponencias se tuvieran que trasladar en un hotel cercano.

Abrió la jornada Leonardo Marqués, Sales and Marketing Manager de Renishaw Ibérica, quien recordó que la industria automotriz se encuentra ante un cambio de paradigma que demanda una transformación radical de este sector que garantice una reducción de las emisiones. Marqués comparó el momento con la “crisis del estiércol” vivida a finales del siglo XIX en las grandes ciudades, donde el exceso los residuos producidos por el gran número de caballos que transportaban personas y mercancías amenazaban su salubridad. Esta crisis se solucionó con la aparición del automóvil. “Ahora mismo tenemos un problema ambiental producido por las emisiones de los gases de efecto invernadero. La solución tampoco vendrá de repensar el motor de combustión interna sino de repensar todo el modelo de la automoción”, explicó Marqués. Y el cambio más obvio es “el cambio de tracción: de la combustión interna a tracción eléctrica”. Y en este cambio de modelo, la fabricación aditiva tiene mucho que decir en cuanto a la reducción del peso de las piezas y a la eficiencia energética de la fabricación, factores que la industria del automóvil “aprenderá” de la aeronáutica, que está más avanzada en este campo, según Leonardo Marqués.

“En la fabricación aditiva es muy importante pensar antes de fabricar y es aquí donde entra Dassault Systèmes, especialistas en software de diseño y simulación. Su paquete 3DExperience nos permite acercarnos los suficiente al diseño de una pieza para poder aprovechar las ventajas que ofrece la fabricación aditiva, como la reducción de peso sin perder propiedades mecánicas de la misma y la resistencia a las cargas mecánicas”, explicó.

La fabricación aditiva no es una isla

El primer ponente de la jornada fue Iñigo Bereterbide, Product Manager de la división de Fabricación Aditiva de Renishaw, quien explicó que su empresa es proveedora de distintas tecnologías en cuanto a la fabricación aditiva. Renishaw no solo desarrolla hardware y máquinas para esta tecnología, sino también tiene su propio software (dirigido solo a sus equipos), aunque colabora también con otras empresas especialistas, como Dassault Systèmes, realizando soluciones compartidas. Por último, Renishaw también ofrece los ‘Solutions Centers’, que facilitan la integración de la tecnología aditiva en la empresa interesada: “Colaboramos con nuestros clientes, conocemos cuáles son sus necesidades, en qué nivel de conocimiento se encuentran, y a partir de ahí hacemos el desarrollo completo con ellos, hasta la integración en su sistema productivo”, explicó Bereterbide. “Dependiendo del tipo de cliente, podemos empezar desarrollando unos parámetros nuevos para un material concreto que se necesita para una aplicación específica de ese cliente, o podemos empezar en la fase de diseño o de certificación, y a partir de aquí seguir desarrollando todo el proceso, colaborando con ellos hasta la industrialización total”.

La fabricación aditiva, según explicó Iñigo Bereterbide “encaja de lleno en la definición de Industria 4.0”, entendida como “conjunto de técnicas que usan información digital con el fin de aumentar la eficiencia de nuestros procesos productivos. Desde la información digital, la tecnología aditiva fabrica un producto real y controla el proceso, realiza una simulación completa, y todo partiendo desde el mundo digital”. Por ello, por formar parte de todo un proceso, en Renishaw recalcan que “la fabricación aditiva no es una isla”. “Tenemos que dejar de pensar que la fabricación aditiva sustituirá otros sistemas de fabricación y que va acabar con todos los problemas de la ingeniería. Esto no es así. Es un sistema más de producción que se va a tener que integrar en las cadenas de fabricación existentes con sus ventajas y sus limitaciones: materiales disponibles, volúmenes de fabricación, no hay libertad absoluta de diseño…”. Con ello, Iñigo quiso desmentir el mito que con la impresión 3D no hay limitaciones en el diseño: “No es cierto eso que se dice en la red o en los medios de ‘piensa lo que quieras y fabrícalo’; en realidad es ‘piensa con más libertad y fabrícalo’, porque seguirás teniendo tus restricciones”.

Renishaw puede proveer no solo la tecnología para fabricar piezas aditivamente, sino todos los sistemas requeridos para disponer de una solución completa, validando de principio a fin del proceso productivo del cliente, desde la fase de diseño hasta la verificación final después del posprocesado. Definen el proceso en cinco pasos: software, fabricación aditiva, comparación en línea, mecanizado e inspección.

El proceso empieza por el software. La empresa ofrece el software QuantAM, una plataforma de parámetros abiertos, “muy básico y muy enfocado a lo que se podrá hacer en nuestra máquina porque no somos proveedores de software para otros fabricantes”. El software permite orientar la pieza para su fabricación y definir los soportes necesarios, también hechos en metal y que luego habrá que eliminar. También define las unidades de la pieza a fabricar, en qué posición, con qué material. “También hay un módulo muy interesante que desarrolla materiales para empresas que quieren trabajar con materiales que no están todavía parametrizados a fecha de hoy. Esta herramienta nos permite conseguir parametrizar estos materiales nuevos de manera fácil y sencilla, haciendo todas las modificaciones de parámetros en una hoja Excel, agilizando mucho este proceso”. Bereterbide insistió en la importancia de la fase de diseño, que debe hacerse desde el principio pensando en fabricar aditivamente. “Es crítico y absolutamente indispensable empezar a diseñar pensando en fabricación aditiva. Si vamos a fabricar piezas con los mismos diseños de hace 100 años, estaremos obteniendo una ventaja muy básica pero no el completo potencial de la fabricación aditiva”.

El siguiente paso en la cadena es el proceso de fabricación en sí. Uno de los caballos de batalla de la fabricación aditiva es, según el Product Manager de la división de Fabricación Aditiva de Renishaw, la velocidad de fabricación y la productividad de los sistemas de fabricación aditiva. La opción de Renishaw ha sido incrementar la productividad aumentando el número de láseres en funcionamiento simultáneo en la fabricación. Así, el modelo RenAM 500M tiene 1 ó 4 láseres de fibra de Yerbio de 500W. Otra limitación que presenta esta tecnología es la dimensión de la plataforma de trabajo, que en este caso es de 250 x 250 x 350 mm: “No podemos fabricar piezas de 1 m de largo, por ejemplo, hay que ceñirse a las capacidades de fabricación del sistema”. De todos modos, Renishaw aprovecha al máximo el área de trabajo, ya que los láseres no solo cubren una parte de la placa, sino que alcanzan los 250 x 250 mm, de manera que se puede distribuir su trabajo de manera muy eficiente y aumentar mucho la productividad. Los equipos de Renishaw son máquinas pensadas para reducir al máximo la intervención del operario, de manera que la recirculación del polvo se haga de manera automática para que la vida de los filtros esté definida por el funcionamiento real del filtro, no por horas de trabajo, determinando automáticamente que el filtro ha llegado al fin de su vida útil. También están pensados para ser usados en un entorno industrial de continuo, por lo que la marca ha aumentado mucho sus prestaciones, la calidad de los productos, la repetibilidad y su robustez.

El siguiente paso trazado por Renishaw es la comparación o medición en línea, es decir, en el propio proceso de fabricación ser capaces de medir y verificar lo que se está fabricando, si está dentro de especificaciones o no, ser capaces de retroalimentar tanto a los sistemas de fabricación aditiva como de mecanizado posteriores. El software de control de proceso de la compañía es InfiniAM con dos niveles de control, dos niveles de hardware y software llamados InfiniAM. El InfiniAM Central monitoriza los parámetros y sensores de los que dispone la máquina para que al final de la fabricación se obtenga una trazabilidad de en qué condiciones de trabajo se ha producido cada lote y adjuntarle un informe. La estadística con los datos de productividad se puede controlar desde una aplicación de móvil. Para industrias más exigentes, con un nivel de control superior, está el InfiniAM Spectram, que es un control de calidad real de pieza, no del proceso. Para ello, se han integrado distintos sensores dentro de la cámara de fabricación. Con este sistema se puede comparar los datos de una fabricación a otra que se haya hecho anteriormente y cuyos datos se consideren datos patrón. El software los compara y determina si hay diferencias entre ellas, de manera que se puedan minimizar los ensayos de tomografía posteriores. “Una vez fabricado aditivamente la pieza, la mayor parte de las veces la vamos a tener que mecanizar a posteriori. Antes de llegar a la fase de mecanizado, podemos verificar cómo se ha fabricado esa pieza, si está dentro de especificaciones y con esta información, el sistema determina la posición relativa real respecto al útil para corregirla en el centro de mecanizado y empezar a mecanizarla”, explicó Iñigo.

La siguiente fase es el mecanizado de las piezas. “Una de las preguntas que muy a menudo nos hacen los talleres de mecanizado es si la fabricación aditiva acabará con su trabajo. Los mecanizadores van a seguir mecanizando. Van a mecanizar piezas distintas, con menos cantidad de material a mecanizar y con geometrías que de otra manera no se podrían mecanizar. También tendrán otros materiales, aprovechando las nuevas ventajas de esta tecnología, como por ejemplo los materiales en base níquel, inconeles, etc., muy complejos para el mecanizado, pero que con aditiva se pueden hacer preformas y acabar simplemente mecanizando un par de milímetros, por ejemplo”. Para ello, se integran distintos sistemas de software y hardware de Renishaw, como por ejemplo la sonda de escaneado en continuo Sprint y NC Perfect Part, un software que permite hacer la realineación de los 5 ejes de la máquina para recalcular las rutas de mecanizado en función a la posición real de la pieza en el centro de mecanizado.

Por último, está la fase de inspección dimensional final o verificación. Para ello, Renishaw utiliza su cabezal de medición de 5 ejes en continuo, ya que se tratan de geometrías complejas. “Hay que ser capaces de verificar estas geometrías a una alta velocidad, pero con una capacidad de precisión muy alta, generando el mapa de error de colores para retroalimentar la fase de diseño”, señaló.

A modo de conclusión, Iñigo Bereterbide destacó que en la fabricación aditiva hay que buscar un sistema que proporcione una producción robusta y estable, cosa que, a día de hoy, solo se consigue en el nicho de áreas de trabajo por debajo de 250 mm. “Para dar el salto a máquinas mayores, las industrias como la automoción o la aeronáutica deben estar seguras de que el proceso es lo suficientemente estable. No es tan sencillo escalar una máquina de estas características cuando una parte muy importante depende del comportamiento del gas dentro de la cámara. Aumentar al doble la superficie de fabricación introduce muchas variables nuevas en la jugada. Nosotros, en Renishaw, preferimos ir despacio, pero con procesos estables y correctamente desarrollados”, concluyó.

CAD, CAM y CAE al servicio de la fabricación aditiva

Óscar Puente, Iberia Senior Partner Success Management de Dassault Systèmes, tomó la palabra para mostrar la visión de su empresa respecto a la integración de sus softwares en el proceso de fabricación aditiva, desde el diseño hasta la producción final. Su plataforma 3DExperience es una solución de trabajo colaborativa en que confluyen todas sus soluciones. “Para entender cómo funciona nuestra plataforma de trabajo colaborativo lo comparamos con un teléfono móvil donde instalamos unas aplicaciones”, explicó Puente. Al poner al alance de los diseñadores esta combinación de modelado, simulación y optimización de la fabricación, se eliminan las dificultades que puedan surgir a posteriori.

La solución de Dassault Systèmes para fabricación aditiva se centra en cinco bloques principales: materiales, diseño generativo, fabricación y simulación, control de fabricación y una plataforma para poner en contacto a clientes con proveedores de fabricación aditiva.

En cuanto a materiales, la empresa cuenta con el software Biovia, que permite simular y certificar nuevos materiales y aleaciones de manera digital.

En lo referente al diseño generativo, Óscar Puente señaló que su software Catia no solo va dirigido a la fabricación aditiva, puesto que también es válido para el mecanizado o fundición. La diferencia es que con la impresión 3D, a la hora de diseñar, “nos tenemos que olvidar de todo lo que hemos hecho durante los últimos 20 años, ya que ahora tenemos la opción de hacer un diseño inteligente”, explicó. La ventaja de trabajar en una plataforma con todas estas soluciones integradas, como es el caso del 3DExpercience, es que se va a trabajar siempre en la misma pantalla: “El enfoque tradicional sería trabajar con un software de CAD, el que sea, hacer el cálculo por elementos finitos preliminar, hacer una optimización topológica, reconstruir la geometría y recalcularla… Ahora lo hacemos todo en la misma plataforma, sin tener otro tipo de usuario que tenga que ser experto en otro software, ni intercambio de ficheros y sin tener total control de las posibles modificaciones”, declaró. Y añadió: “En Dassault somos los mejores en la reconstrucción de la geometría y en generar diferentes escenarios o estudios de diferentes tipos de piezas para ver cuál es la que mejor se adapta a lo que necesitamos”.

Tras Óscar Puente, tomó la palabra Rocío Núñez, responsable de Desarrollo de Negocio 3DS de Principia Ingenieros, partner de Dassault Systèmes. Rocío Núñez explicó que para poder abordar de forma adecuada un proyecto de fabricación de una pieza con tecnología aditiva, no basta con la optimización de la geometría; también es necesario regenerar la geometría de forma adecuada. Y una plataforma como 3DExperiencie permite resolver “culos de botella” con este entorno integrado: optimización, validación mediante elementos finitos y una reconstrucción de geometría ágil.

Rocío Núñez explicó también que un proceso de fabricación aditiva es más complejo que uno tradicional, “porque hay cambios de fase, y todo el proceso en sí, además, afecta a las propiedades del material y también a la geometría, porque hay distorsiones. Por lo cual, hacer un diseño bueno para fabricación aditiva no es solamente dibujar la pieza y optimizarla; es importante tener en cuenta todo el proceso, desde el principio hasta el final”. Por tanto, “lo que puede hacer eficiente todo un proceso de definición en fabricación aditiva es poder optimizar, reconstruir la geometría, definir los parámetros que se van a imprimir, poder simular el proceso, poder estimar las distorsiones residuales, saber si quedan poros dentro. La mejor forma de hacerlo es tenerlo todo integrado en una plataforma y esto es a lo que aspira Dassault Systèmes con su estrategia”.

Una vez optimizada la pieza y con una geometría válida, solo hay que cambiar de aplicación dentro de la plataforma 3DExperience, y esa misma geometría pasa a la siguiente aplicación. “En caso de Renishaw, se ha incorporado parte de QuantAM dentro de Delmia, la aplicación del sistema de Dassault Systèmes orientada a fabricación. “Lo que hacemos en este punto es definir cómo colocar las piezas, cómo orientarlas, como hacer el mesting, generar los soportes, definir los parámetros de la máquina, trayectorias de los láseres, y desde aquí comunicar con las propias máquinas de Renishaw”, explicó Núñez. Seguidamente, empieza el proceso de simulación para determinar cuánto tiempo se tardará en imprimir la pieza. “Lo más importante es que estos parámetros están validados y se pueden guardar dentro de la plataforma en forma de patrones, que se podrán volver a usar”. En el caso de la tecnología de lecho de polvo metálico, la simulación del proceso de fabricación se realiza en dos fases: con la estimación del problema térmico, por un lado, y el termomecánico, por el otro, aunque Dassault Systèmes está trabajando para resolver estos problemas de forma conjunta y acortar el proceso.

Al tener todo el proceso integrado dentro de la plataforma, se pueden modificar parámetros: “Se podrían plantear estudios de diseño y experimentos, variando diferentes parámetros con el objetivo de que podamos optimizar todo lo optimizable en el proceso de fabricación aditiva, que es desde modificar el CAD, modificar el set up o los inputs de la máquina, la orientación, el nesting, la estructura de soportes...”. Por ello, y como conclusión, Rocío Núñez aseveró que “es necesario abordar que todo sea eficiente de manera global, de principio a fin, y la manera de hacerlo es en un entorno completamente integrado que elimine los tiempos perdidos entre fases”.

Casos de éxito en el sector del automóvil

El CEO de la empresa Addimen, Joseba Sagarna, explicó en su presentación casos de éxito desarrollados por su empresa en el sector del automóvil. Addimen, creada en 2014 en Vizcaya, ha sido adquirida recientemente por Gonvarri Steel Services, del Grupo Gestalt, empresa destacada en el procesado de acero y aluminio plano. “Gonvarri nos ha adquirido como una nueva línea de producción, siguiendo su apueta por la Industria 4.0”, explicó Sagarna.

Addimen se dedica a fabricar piezas metálicas para todo tipo de sectores industrial y empresas de todos los tamaños. Los principales materiales que usa son el acero martensítico 1.2709, de gran dureza y resistencia a la corrosión y buena maquinabilidad. Este acero es ideal para insertos para moldes de inyección, componentes marítimos o herramientas. Por otro lado, el titanio, de alta resistencia y bajo peso, buena expansión térmica y maquinabilidad, usado básicamente en sectores como el aeroespacial, motores de automóvil, aplicaciones marítimas o joyería. El acero inoxidable AISI 316, resistente a la corrosión, con buena soldabilidad, maquinabilidad y acabado, está indicado en aplicaciones médicas, aeroespaciales, automotrices y petroquímicas. Por último, el aluminio proporciona baja densidad, alta conductividad, buen posprocesado y está indicado para automoción, el sector aeroespacial y el consumo.

Un ejemplo de la aplicación de la fabricación aditiva en el ha participado Addimen fue en un almacén virtual de Repsol Petronor. El almacén físico de repuestos albergaba gran cantidad de piezas inmovilizadas para solventar eventuales averías. La digitalización de los componentes permite crear un almacén virtual a través de la ingeniería inversa: piezas escaneadas que se generan en impresión 3D cuando es necesario, con un plazo de entrega inmediato.

Otro caso de éxito llevado a cabo por Addimen en el sector automotriz fue el del rediseño de un utillaje de ensamblaje para Mercedes Benz Vitoria. Se trata de un utillaje llamado ‘revólver’, compuesto por un taco de aluminio forrado de goma que van girando el lateral del vehículo para llevarlo a soldar. Este utillaje se estropeaba a menudo y se le soltaba la goma. Addimen estudió el caso y no solo rediseñó la pieza sino todo su conjunto, reduciendo un 54% su peso.

Otro ejemplo de uso de fabricación aditiva para el sector de la automoción que explicó Joseba Sagarna fue el de un molde de termoconformado para dar forma la parte de atrás de los asientos para el Grupo Gestamp. El molde tradicional era de aluminio y había que calentarlo 290 °C y luego enfriarlo hasta 70 °C. Este proceso de transformación de la pieza tardaba 50 minutos. Addimen realizó un molde híbrido con fabricación aditiva y mecanizado tradicional con la colaboración de Renishaw. Realizando unos canales de refrigeración y aislamiento a 3 mm de la superficie se consiguió que el proceso se acortara de 50 minutos a 1 minuto, calentando y enfriando con el mismo aceite. Con este proceso no solo se mejoró la calidad final de la pieza y se redujo el tiempo de ciclo, sino que se consiguió también una alta eficiencia en el calentamiento del molde y la posterior disipación del calor para el desmoldeo.

Cerró la jornada la presentación de Javier Viñuales, Analysis Engineer de HiETA Technologies sobre cómo aplica la fabricación aditiva y la innovación para dar valor añadido a sus clientes esta pyme de Bristol (Reino Unido) especialista en la fabricación de intercambiadores de calor. “Damos cobijo bajo el mismo techo a toda la cadena de valor: desde la generación de conceptos, diseño, optimización, pasando por la fabricación aditiva, evaluación de la calidad en prototipado y escalada a la producción”, explicó Viñuales.

Viñuales también explicó supuestos prácticos donde la aplicación de la fabricación aditiva ha mejorado el resultado final, incrementando su eficiencia, rendimiento y vida útil. Es el caso de una rueda de turbina refrigerada por aire internamente y aligerada. El objetivo de HiETA era crear una rueda de turbina que pudiera trabajar a 1.200 °C. El proyecto se desarrolló en dos líneas: el material —en base níquel— y el diseño, innovador, con refrigeración interna y aligerado. En cuanto al material, se requería uno material con determinadas características: buena resistencia a altas temperaturas, resistencia a la corrosión y se eligió el CM247LC. A nivel de diseño, la empresa usó una metodología basada en la optimización topológica, que permite calcular la optimización óptima y hacer el componente lo más ligero posible.

Otro supuesto práctico que explicó Javier Viñuales fue el del desarrollo de intercambiadores de calor, especialmente aplicados a microgeneradores para turbinas de gas usadas como extensor de la autonomía en vehículos eléctricos o híbridos, realizadas en Inconel 625. Las ventajas de la turbina de gas sobre el motor de pistones es una solución más ligera, reducida en volumen, más barata y con menores emisiones. Dentro de la turbina de gas, el intercambiador absorbe el calor de la turbina, lo introduce en el sistema incrementando así su eficiencia. “Las ventajas del uso de la fabricación en este caso vienen de la libertad de diseño, gracias a la cual se pueden fabricar geometrías que normalmente no se podrían con técnicas convencionales, reduciendo el volumen de nuestros componentes y su peso. Con esta libertad también se pueden integrar diversos componentes en nuestro diseño”, explicó. Además, con la fabricación aditiva se pueden crear geometrías altamente eficientes y cinco veces más pequeñas que con técnicas convencionales, por lo que estos intercambiadores pueden ser cinco veces más pequeños.