Ejemplos de aplicación del Mecanizado de Alta Velocidad (1ª parte)

Juan Martín - Técnico Comercial

Juan Martín, S.L.

15/03/2002

En este artículo, correspondiente a un capitulo de la tesis doctoral del autor sobre Mecanizado de Alta Velocidad, se explican las ventajas tecnológicas, y el grado de aplicación de la mecanizado de alta velocidad en diferentes campos de la producción metalúrgica: producción de componentes de medio y alto volumen y producción de moldes y matrices.

También se presenta uno de los modelos de centro de mecanizado que se utiliza en cada uno de estos campos de aplicación.

En este capitulo, aunque queramos dar una imagen general de la industria del mecanizado, se pone más énfasis en el mecanizado de moldes y matrices por ser, con mucho, el sector de más consumo de mecanizado de alta velocidad en nuestro país.

MECANIZADO DE COMPONENTES

Por mecanizado de componentes se entiende la fabricación de piezas finales para diferentes ámbitos industriales. De entre las múltiples aplicaciones, el estudio sólo se basará en el campo del automóvil y en el campo de bombas y compresores como ejemplo de la industria básica.

La única diferencia entre hablar de especificaciones automovilísticas y de la industria básica es el volumen de producción. En la primera los volúmenes se consideran elevados (> 500.000 piezas / año) mientras que en la industria básica se habla de volúmenes medios (> 5.000 piezas / año).

Evidentemente, estos números dependen de la dificultad del mecanizado pero nos darán una idea de los requerimientos de automatización, de los tipos de herramienta utilizada, de los tipos de fijaciones, etc.

La variabilidad de tamaños, materiales, volúmenes de producción, precisiones, acabamientos superficiales, sobrantes de material, etc. de los componentes mecanizados en este campo es total. Se hace por tanto imposible analizar todos los casos. Por este motivo basaremos el estudio en piezas concretas representativas del sector.

Piezas de aluminio y otras aleaciones ligeras

En los últimos años el número de componentes de aluminio a mecanizar ha aumentado de forma considerable.

En sector del automóvil cada vez son más los componentes que se fabrican en aluminio, para reducir el peso total de los coches. Brazos de suspensión, bombas de refrigeración, culatas, y un largo numero de piezas están ya habitualmente hechos de aluminio.

Fig. 1.- Colector

Por otro lado, en el sector de los computadores los componentes de aluminio se están sustituyendo por componentes de aleaciones de magnesio. Estos materiales permiten fabricar los elementos más delgados que en aluminio, con la misma rigidez. Son, por lo tanto, adecuados para componentes donde el volumen juega un papel importante como, por ejemplo, los chasis de ordenadores portátiles.

Fig. 2.- Chasis de ordenador

También en la industria básica se utiliza el aluminio cada vez con mayor frecuencia. Los cuerpos de rotación de las bombas de vacío o las estaciones de repetición de telefonía móvil, están fabricadas de este material.

Figura 3.- Bomba de rotación o “scroll”

Componentes en producciones de alto volumen

Los componentes de aluminio en producciones de alto volumen están prefabricados con moldes de inyección de aluminio. Tendrán normalmente espesores de mecanizado muy pequeños (habitualmente < 2 mm) y por tanto los tiempos de mecanizado serán relativamente bajos.

La producción de un molde para estas piezas es fácilmente y se reduce el tiempo de mecanizado, abaratando los costes de producción total.

En estas piezas se utilizan a menudo herramientas de PCD (diamante poli-cristalino) para las operaciones de fresado porque, aunque el coste es grande, la vida de la herramienta puede llegar en algunos casos a superar la producción total del componente y por lo tanto el coste de operación baja. Los acabados superficiales son excelentes y las velocidades de corte pueden aumentar hasta 1500-2000 m/min. Así que estas herramientas dejan de ser un consumible.

En general, en todas las aplicaciones de aluminio, las herramientas se utilizan con emulsión refrigerante para evitar temperaturas que hagan el aluminio pastoso y se enganche en las herramientas destruyendo el recubrimiento. En especial en las operaciones de agujerear la herramientas necesitan refrigeración por el interior del cabezal. Cuanto más largo y más grande sea el agujero más presión del refrigerante a través de la herramienta. Las máquinas trabajan habitualmente con 20-30 bar pero algunas ofrecen opciones para trabajar hasta 70 bar.

Las trayectorias de mecanizado para los componentes prefabricados son muy sencillas y normalmente se programan directamente al CNC de la máquina. También en la máquina se optimizan profundidades y anchos de pasada, avances y revoluciones para obtener los mejores tiempos con costes de herramientas razonables.

El CNC necesita capacidad de seguimiento de las trayectorias a altos avances, pero los programas a ejecutar no son densos y generalmente solo de 2D. Incorporan por tanto algoritmos “ look-ahead” y “ feed-forward” pero no se necesitan grandes almacenes de memoria ni comunicaciones Ethernet.

Los accionamientos en cambio han de tener una muy buena respuesta: las aceleraciones y velocidades de posicionamiento han de extremarse. De echo esta es la aplicación ideal para los innovadores motores lineales. Los husillos a bolas y acoplamientos deben estar preparados para un trabajo continuo a máximas velocidades y aceleraciones, por lo tanto, muy a menudo se refrigeran. Todo y esto se pueden dilatar en ciclos de trabajo muy cortos y en cambio las tolerancias de las piezas (> 0,02 mm) no requieren nada que no se pueda resolver con reglas lineales, aunque los husillos presenten a menudo el extremo nada más soportado.

El cabezal no necesita mucha potencia pero si grandes velocidades y aceleraciones. Los cambios de herramientas son constantes y en el tiempo viruta-viruta la aceleración/ desaceleración del cabezal juega un papel muy importante. Los materiales (aluminios y magnesios) requieren velocidades de corte muy grandes y por lo tanto se han de escoger cabezales con velocidades superiores a 24.000 rpm. Los rodamientos pueden ser por tanto los mínimos para equipar interfases HSK-A63 (o sea Ø interior = 55 mm), imprescindibles en estas aplicaciones a velocidades elevadas.

Aunque no se genere mucha viruta, los sistemas de evacuación han de ser eficientes para trabajar de forma continuada. El área de trabajo ha de estar bien preparada para no acumular virutas que a lo largo del tiempo puede ser fatal para algún sistema de la máquina. Los sistemas de autolimpieza con emulsión son absolutamente necesarios.

Los controles térmicos se hacen críticos en los sistemas de accionamientos lineales (husillos y bolas) y en el cabezal. Los sistemas de evacuación de calor determinan la vida de estos elementos.

Componentes en producciones de volumen medio-bajo

Los componentes en producciones de volumen medio-bajo no se pueden permitir, en principio, el coste de un molde de inyección. Así el mecanizado de la pieza parte del bloque y genera todas las formas necesarias para la composición del componente final.

Los requerimientos de la aplicación son muy parecidos a los componentes de alto volumen. Solo se han de destacar:

- Las herramientas pueden no ser de PCD debido a su elevado coste. Como además se han de mecanizar formas complejas la geometría de la herramienta puede ser estándar.

- Los programas, aunque cortos y en 2D, se generan a menudo en el CAM. Especialmente El mecanizado de cajeras y contorneados complejos. En estos se han de aplicar claros conceptos de alta velocidad para intentar mantener el esfuerzo sobre la herramienta constantemente.

- Algunas aplicaciones de la industria básica requieren tolerancias < 0,010 mm, como por ejemplo el componente de la bomba de rotación de la figura 3. Las necesidades de altas aceleraciones y avances quedan entonces en segundo plano. Los soportes del husillo a bolas requieren fijo-fijo y el control térmico ha de ser mucho más preciso en todas las fuentes de calor.

- Los cabezales necesitan mucha más potencia que las aplicaciones de alto volumen debido a la cantidad de material a desarrollar. La velocidad de rotación en cambio puede sacrificarse dependiendo de la pieza. A menudo en estas piezas el ciclo de mecanizado ocupa más de un 75% del tiempo al desbaste. Por lo tanto la primera prioridad es reducirlo.

- Los sistemas de evacuación de virutas han de soportar cuadales de material de hasta 5 l/min en continuo. Son por lo tanto mucho más exigentes que en las piezas de producción de alto volumen

CENTRO DE MECNIZADO PARA APLICACIONES EN LA INDUSTRIA BASICA

Se desea ahora validar las necesidades de las aplicaciones de medio-bajo volumen con el estudio de un centro de mecanizado adecuado para estas aplicaciones.

Se trata del centro de mecanizado horizontal Makino A 55e. Este centro se ha aplicado con gran éxito, por ejemplo, en el mecanizado de componentes rotativos de las bombas de vacío, que necesitan productividades medias y donde las precisiones son muy exigentes (figura 3).

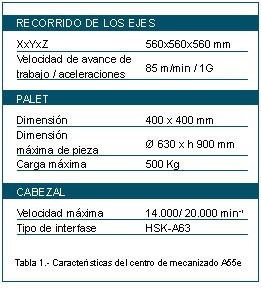

Sus características fundamentales quedan reflejadas en la tabla 1. También se muestra una imagen general de la máquina en la figura 4.

Fig. 4.- Centro de mecanizado Makino A55e

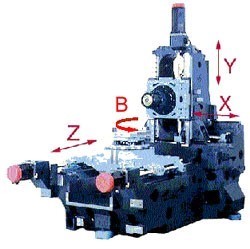

Fig. 5.- Estructura del centro de mecanizado en estudio

Estructura

La estructura de la máquina tiene características interesantes para El mecanizado de volúmenes importantes de componentes de precisión.

- Toda la estructura está construida en fundición

- La configuración de los ejes para que la mesa (carga de los componentes) quede sobre el eje Z. Así los ajustes de los ejes X y Y, que en general necesitan mejores precisiones de interpolación que el eje Z, son casi constantes y nada más dependen del peso de la herramienta.

- La máquina se soporta sólo sobre 3 puntos y no necesita cimentación. La estructura se diseña para se autoportante: esto significa que no necesita la masa de la cimentación para ser estable. Este hecho asegura las precisiones a lo largo de los tiempos de operación y facilita el rediseño de los layout de planta en caso de cambiar la producción a otro tipo de componente.

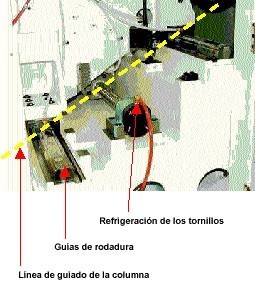

- En estos tipos de diseño los carros de ejes Z e Y acostumbran a ser bastantes ligeros pero la columna (carro del X) no. En esta máquina se ha reducido el peso diseñando el soporte de la guía posterior, a una altura superior al de la guía frontal. Así el momento de flexión que producen los esfuerzos de mecanizado quedan compensados por la inclinación del soporte (figura 5).

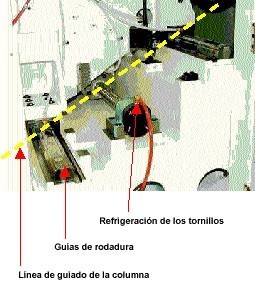

- Las guías son de rodadura y están permanentemente lubricadas. Con avances de 85 m/min no hay otra posibilidad (figura 6).

Fig. 6.- Guías de rodadura

Sistemas de accionamiento

- Todos los husillos a bolas están refrigerados para poder evacuar el calor generada en los avances y aceleraciones máximas de los ejes (figura 6)

- El accionamiento del eje Z es doble. Así nos ayuda a soportar las cargas de la mesa y encima nos deja libre la parte central de la estructura que se aprovecha para montar el extractor de virutas.

- Los soportes de los husillos son fijo-fijo para mantener la máxima rigidez y precisión, aunque las velocidades y aceleraciones sean tan elevadas.

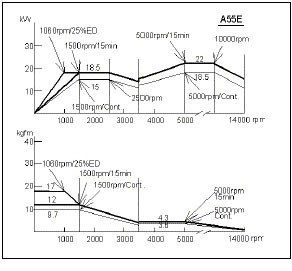

Fig. 7.- Gráficos de potencia y par del cabezal de 14.000 rpm.

Cabezal

Este centro de mecanizado puede incorporar cabezales con diferentes velocidades de rotación dependiendo de las aplicaciones: 14.000 rpm, para aplicaciones en componentes de acero y fundición, 20.000 para aplicaciones en aluminio.

Fig. 8.- Refrigeración a través de la herramienta

En los dos casos se utilizan cabezales integrales con motores de doble bobinado para dar más potencia a bajas vueltas. Como se ve en la figura el par es muy elevado (17 kgfm = 166,7 Nm). Los rodamientos tienen Ø interior = 80 mm, por lo que la rigidez del cabezal es elevad y es capaz de hacer operaciones de desbaste hasta con la versión de 20.000 rpm.

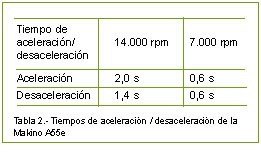

La aceleración/desaceleración es importante para reducir los tiempos de viruta-viruta. Gracias al control térmico del cabezal que evacua el calor del motor de 22 kW, los tiempos de aceleración/desaceleración a y desde 7.000 rpm y 14.000 rpm pueden minimizarse. (tabla 2).

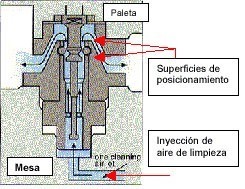

Fig. 9.-Dispositivo de sujeción de los palets

El cabezal monta como estándar fijaciones HSK para dar más rigidez, aumentando la fuerza de sujeción (18 kN) y mejorar las vibraciones (2 mm de pico a pico) y por tanto alargando la vida de las herramientas.

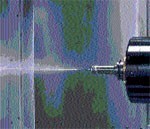

Incorpora también refrigeración a través del cabezal hasta 70 bar para aumentar el rendimiento de muchas de las herramientas de corte, especialmente cuando se trabaja con aluminio (figura 8).

Fig. 10.- Mecanismo de auto-limpieza de los conos

posicionadores del palet.

Mesa y 4º eje

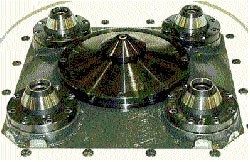

La mesa consiste en un palet intercambiable con precisiones +- 0,002 mm, asegurando siempre la corrección de El mecanizado sin necesidad de hacer comprobaciones dentro de los ciclos de trabajo. El sistema de fijación integra 4 conos de posicionamiento con 4 sujeciones para asegurar la rigidez mientras se realizan mecanizaciones de grandes esfuerzos (figura 9).

Para asegurar la precisión del sistema se incorporan mecanismos de auto-limpiado que impulsan aire mientras se está haciendo el cambio de la herramienta y así evitar que las virutas se interpongan a las superficies de posicionamiento (figura 10).

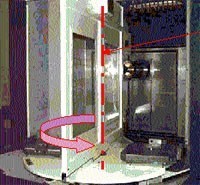

Fig. 11.- Cambiador de palets es de sistema rotativo

El palet lleva incorporado el eje B de la máquina (figura 5). Este es a menudo un eje solo posicionador (cada 5Þ o 1Þ) pero en este caso se pueden hacer interpolaciones con los ejes X, Y o Z.

Los tiempos de indexación se han minimizado con tal de reducir al máximo los tiempos de no-corte. Así la indexación de 0Þ a 90Þ se hace en 1,5 s y la de 0Þ a 180Þ en 1,8 s.

Fig. 12.- Recogedor de viruta

Sistemas auxiliares

El cambiador de herramientas es accionado por un motor eléctrico y un mecanismo de leva mecánica que controla todos los movimientos: sujeción y alineación de la herramienta, rotación del brazo y obertura y cierre de la puerta. Así se consigue tiempo total de cambio de =,7 s y un tiempo viruta-viruta de 2,7 s.

El cambiador de palets es de sistema rotativo y por tanto los ejes no han de hacer movimientos suplementarios, consiguiendo tiempos de cambio de 10 s (figura 11).

La evacuación de la viruta se hace con un inteligente sistema de palets que se sitúan justo debajo del carro del eje Z,. Así gran parte de la viruta producida en el mecanizado cae directamente sobre el recogedor (figura 12).

Fig. 13.- Chapas de protección de la zona de trabajo

Las chapas de protección de la zona de trabajo están diseñadas para evitar el acumulamiento de virutas durante las operaciones continuas y la máquina incorpora sistemas de limpieza de la zona de trabajo desde el techo para limpiar las protecciones (figura 13) y desde la mesa para limpiar los útiles de fijación de la pieza mecanizada.

Control térmico y evacuación del calor

La máquina refrigera los husillos a bola y el cabezal con el mismo circuito de aceite. Este es refrigerado por una unidad que mantiene la temperatura constante. También se incorpora una unidad de refrigeración / calentamiento que mantiene la temperatura de la emulsión refrigerante a +-0,5Þ C de diferencia con la temperatura de la columna, termo estabilizando así la zona de trabajo y la pieza mecanizada.

5) METALUNIVERS Marzo 2002

Empresas o entidades relacionadas