Mecanizado combinado seguro

Las máquinas-herramienta híbridas, que aúnan en una máquina el torneado, fresado u otras técnicas de mecanizado, exigen del CNC que utilizan requisitos especialmente elevados. Para esta tecnología combinada, que emplea múltiples ejes y canales y la más avanzada microelectrónica, como un procesador de ultra alta velocidad y un bus interno de alta velocidad, son idóneos los sistemas de CNC de las Series 30i y 31i Modelo B ya que, además de satisfacer todos los requisitos primordiales, se destacan por su rápido procesamiento de datos, por sus numerosas funciones de software y por su capacidad de garantizar un mecanizado sin colisiones.

A la hora de elegir el CNC que controlará su centro de mecanizado diseñado para torneado y fresado, el usuario puede optar entre dos planteamientos básicamente diferentes: Por un lado, la solución más simple, en la que ambos procesos de mecanizado son controlados a través de un canal. En este caso, sólo es necesario un programa de pieza, que se procesa de forma secuencial. Esta opción no permite el procesamiento simultáneo del torneado y fresado, con lo cual la programación del mecanizado es relativamente más sencilla, la supervisión más fácil y los movimientos de los ejes están libres de sufrir colisiones.

Por otro lado, en el segundo planteamiento, el torneado y el fresado son controlados a través de dos canales independientes. Esta es, sin lugar a dudas, la variante más productiva, ya que varias herramientas pueden actuar simultáneamente, con lo que el tiempo de amarre se reduce consecuentemente. Sin embargo, el procesamiento en el que el torneado y el fresado se realizan paralelamente en una máquina es extraordinariamente complejo y, por tanto difícil de supervisar visualmente para el operador. El resultado es un mayor riesgo de colisión, que precisa de soluciones de software especiales para su prevención.

Máxima protección contra colisiones mediante una función integrada

Uno de los principales objetivos de Fanuc es ayudar al usuario a optimizar la productividad en sus procesos de mecanizado, lo cual incluye proporcionarle la máxima protección contra colisiones. Esto es posible gracias a la función auxiliar Comprobación de Interferencias en 3D, que se encuentra integrada en el núcleo del CNC de las Series 30i/31i/32i y previene prácticamente al 100% el riesgo de colisiones.

Cuando nos referimos a sistemas de prevención de colisiones merece especial atención la cualidad de ‘integrado’, que distingue la Comprobación de Interferencias en 3D integrada de Fanuc de los enfoques denominados offline o fuera de línea. En los sistemas ‘integrados’, el software opera directamente en el procesador del CNC. La monitorización tiene lugar en tiempo real, teniendo constantemente en cuenta el estado actual de la máquina. Esto permite que la protección contra golpes esté activa en cada uno de los movimientos de la máquina, incluso durante la preparación.

Bajo la denominación de sistemas ‘offline’ se encuentran, por el contrario, todas las simulaciones, que se ejecutan en un PC independiente de la máquina herramienta y su control. Aunque de este modo se puede realizar la comprobación de los programas de CN, estas simulaciones sólo ofrecen una protección limitada contra las colisiones, ya que el entorno virtual no se corresponde siempre con la realidad. ¿Qué ocurre, por ejemplo, si se rompe una herramienta y necesita ser sustituida? Para adaptar las simulaciones a la realidad, deben cargarse en el PC los nuevos datos de la herramienta y realizar nuevamente los cálculos correspondientes a la simulación. Lo mismo ocurre en el caso de modificaciones imprevistas en el dispositivo de amarre o en la máquina. El proceso de preparación, en el que por experiencia se observa la mayoría de las colisiones, queda asimismo excluido de la supervisión offline, ya que el comportamiento del preparador de la máquina no es virtualmente predecible.

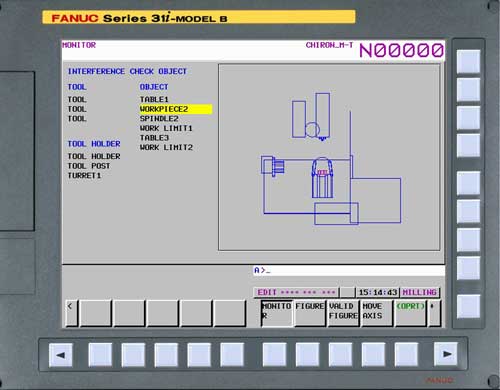

Estas lagunas de seguridad se evitan mediante una prevención contra colisiones integrada, como la que ofrece la Comprobación de Interferencias en 3D. Dicho sistema utiliza elementos geométricos envolventes (planos, paralelepípedos y cilindros), que se definen en todas las áreas con riesgo de colisión, si es necesario a una distancia hasta tan sólo 1 µm del contorno real.

El CNC tiene en cuenta esta información espacial, junto con los datos actuales de la máquina, en el cálculo de los movimientos de los ejes. Esto significa que la CPU principal calcula en intervalos muy rápidos, y simultáneamente a la interpolación de los ejes, todos los objetos dentro del modelo de interferencias. Si existe la posibilidad de una colisión, la máquina se para, ya que el último paso de la interpolación antes de entrar en una figura geométrica determinada no se realiza.

Un ejemplo perfecto: torneado y fresado al mismo nivel

En el nuevo centro de torneado y fresado FZ12MT de Chiron, el CNC de la Serie 31i-B5 de Fanuc puede desplegar toda su potencialidad. El fabricante de máquinas-herramienta de Tuttlingen ha integrado por vez primera una ilimitada funcionalidad de torneado en una máquina fresadora completamente equipada. En este proyecto, los técnicos de desarrollo de Chiron han trabajado en estrecha colaboración con Fanuc, con el fin de facilitar la aplicación y el manejo de las numerosas posibilidades del centro de mecanizado combinado.

Ideal también para el torneado multicanal

Las ventajas de la función de Comprobación de Interferencias en 3D pueden también aplicarse a otras máquinas complejas, como los tornos multicanal. Para este tipo de procesamientos, los CNC de gama superior de las Series 30i y 31i Modelo B de Fanuc ofrecen funciones adicionales para elevar la productividad, como las funciones de Control síncrono y Control compuesto. Dichas funciones se encargan de la sincronización de las velocidades de rotación de los cabezales, de forma que se consiga una transferencia fluida y eficaz de la pieza en las aplicaciones multicanal.

Gracias a la función de ‘Conmutación del control del cabezal’, aquellas máquinas que puedan realizar tanto el rectificado HSCM, como el torneado, disponen de la posibilidad de conmutar entre el torneado y el mecanizado de ciclos de alta velocidad (HSCM) sin necesidad de parar el cabezal, consiguiendo así reducir los tiempos de procesamiento. A diferencia del procedimiento utilizado hasta ahora, en el que al cambiar del modo cabezal al modo eje era necesario realizar un retorno a la posición de referencia, esta función permite eliminar esta operación, con lo que el tiempo de ciclo se reduce considerablemente.

También está disponible la función de ‘Asignación flexible de ejes a canales’, que posibilita una configuración flexible de los ejes gracias al intercambio de ejes entre los canales. Por medio de un simple comando de CN es posible eliminar completamente, asignar nuevamente o intercambiar ejes, sin necesidad de efectuar una nueva sincronización mediante un código M. Esto resulta especialmente ventajoso en los tornos de dos canales, en los que los dos canales comparten un eje C, o en los tornos multicanal, para cambiar la asignación de canales de un eje controlado.

CNC de altas prestaciones para aplicaciones complejas

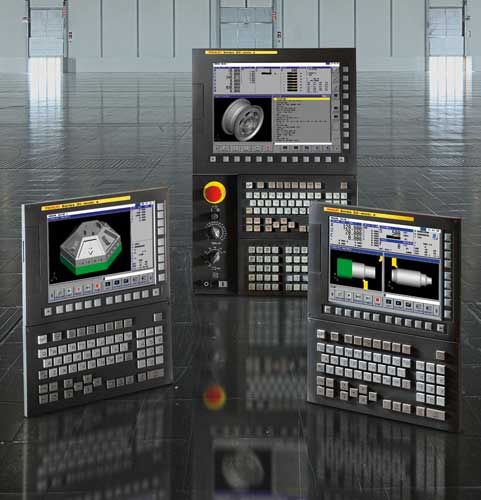

Los sistemas de CNC de las Series 30i/31i/32i Modelo B de FANUC son idóneos para máquinas-herramienta sofisticadas con altas exigencias en tecnología. Convencen por su gran número de ejes y múltiples canales, así como por las notables mejoras en el sistema servo. Así, un procesador servo de alta velocidad eleva la eficacia del accionamiento digital de los ejes. El nuevo bus servo serie de Fanuc (FSSB) es más rápido y aporta una ventaja decisiva: transfiere ahora también datos del cabezal. Esto permite conectar el amplificador servo y el amplificador de cabezal mediante un solo cable de fibra óptica al CNC. La reducción de cableado ahorra tiempo y costes, ya que sustituyendo la transferencia por cable por la transferencia óptica se minimiza considerablemente la incidencia de fallos y averías. Se han logrado mejoras adicionales en el sistema servo con la utilización del nuevo amplificador servo Alpha i, que mediante dispositivos para reducir las pérdidas contribuyen a un ahorro considerable de energía.

Otra interesante mejora para las aplicaciones multicanal es la que aporta el Manual Guide i, el software de programación en taller de Fanuc: El usuario puede alternar la pantalla completa de simulación con una pantalla doble, cada una de cuyas partes está dedicada a un canal. Una mayor facilidad de manejo y programación se consigue también gracias a la búsqueda simultánea de texto, que permite una búsqueda simultánea y simplificada de programas en diferentes canales.