Tecnología de sujeción por vacío: una opción a los dispositivos de sujeción estándar

En primer lugar, destacar algunos conceptos básicos acerca de cómo funcionan los sistemas de sujeción por vacío. Un vacío se produce, según la norma DIN 28400, cuando la densidad del número de partículas de un gas es menor que la densidad del número de partículas de la atmósfera en la superficie terrestre, o, en otras palabras, cuando la presión de un gas es menor que la presión atmosférica. Es precisamente la diferencia de presión entre el espacio evacuado debajo de una pieza y la presión atmosférica natural sobre una pieza la que utiliza un sistema de sujeción por vacío para sujetar piezas de trabajo. En contraste con la creencia de que una pieza está sometida a succión cuando se sujeta por vacío, de hecho, la fuerza de sujeción se crea debido a que la presión de aire natural presiona la pieza de trabajo de manera uniforme en toda su superficie sobre la placa de sujeción.

Como norma en el área de la tecnología de sujeción por vacío, los valores de vacío se dan en términos de la diferencia entre la presión ambiente y subpresión, tomando como punto de referencia la presión ambiente y suponiendo que es de 0 bar. Los valores de vacío también llevan siempre un signo menos delante de ellos, por ejemplo, -0,3 bar (1 bar es igual a la fuerza de 10 N en una superficie de 1 cm²). Con el fin de determinar la fuerza de sujeción (F) para un sistema de sujeción por vacío, la diferencia de presión (p) se multiplica por la superficie efectiva (A). Si para una pieza de 160 mm x 160 mm, se evacúa un área superficial de 150 mm x 150 mm a -0,6 bar, la fuerza de retención (fuerza de succión) en la dirección z es F = 6 N/cm2 x 15 cm x 15 cm = 1350 N. La fuerza de retención y la subpresión tienen un comportamiento proporcional entre sí. En contraste, el tiempo de evacuación, así como la energía necesaria aumentan desproporcionadamente si la subpresión y la fuerza de retención se incrementan. En el ejemplo anterior, si la subpresión se incrementó 1,5 veces a -0,9 bar, la fuerza de retención se incrementa proporcionalmente a 2025 N. La energía necesaria y el tiempo de evacuación aumentan desproporcionadamente en un factor de 3.

Sujeción de piezas delgadas sin riesgo de deformación

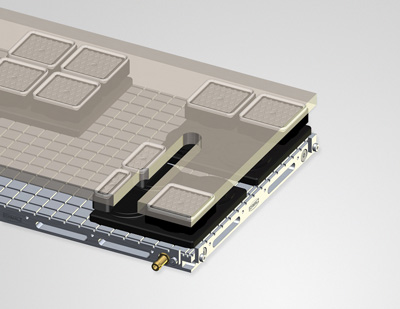

Al cortar productos metálicos, los sistemas de sujeción por vacío en forma de placas matriz, cuyo cuerpo base consiste en aluminio de alta resistencia, han demostrado ser los mejores. Pueden producirse con dimensiones normalizadas y dimensiones de rejilla de diferentes grados de finura. La superficie de sujeción se puede ampliar mediante la conexión de varias placas matriz. En base a la geometría de la pieza, se pueden determinar el mecanizado y las fuerzas horizontales, la superficie de succión y las dimensiones de rejilla necesarias. Cuanto más fina sea la rejilla, más compleja puede ser la geometría de las piezas.

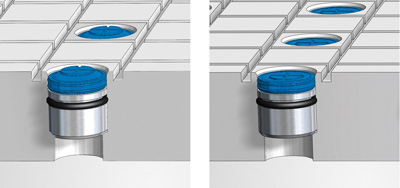

Con el fin de sujetar una pieza de trabajo, en la rejilla se coloca una tira de calafateo que corresponde con la geometría de la pieza. Los topes traseros mecánicos de uso variable facilitan el posicionamiento y evitan que la pieza se desplace horizontalmente, por ejemplo durante la molienda en plano. Posteriormente, la pieza de trabajo se coloca boca abajo y se activa el vacío. En cuestión de segundos, la pieza queda sujeta en plano, de forma segura y precisa. Las diferencias de altura se pueden compensar a través del denominado dispositivo de succión de la mesa de rejilla. Con su ayuda, el corte de las placas matriz también se puede producir sin riesgo.

Las placas matriz son las mejores para sujetar piezas de trabajo delgadas. Incluso las hojas metálicas se pueden montar con precisión y sin riesgo de deformación. Sujetar las piezas en plano evita que se produzcan vibraciones y marcas de rectificado. Es cierto, sin embargo, que en comparación con las placas de fijación magnéticas, las placas matriz tienen menos fuerza de retención. Sin embargo, se pueden utilizar en el mecanizado de piezas no ferromagnéticas, tales como piezas de aluminio o de materiales compuestos. Con la ayuda de placas matriz incluso se pueden sujetar de forma fiable placas delgadas o láminas de metal, para las que el campo magnético de las placas de sujeción magnéticas no proporcionaría sujeción. Debido a su peso comparativamente más bajo, las placas matriz se pueden utilizar como una solución de sujeción adicional. Con ayuda de bloques de sujeción, soportes de suje-ción o placas de sujeción magnéticas, se pueden montar rápida y fácilmente en la mesa de mecanizado. Para su uso como un sistema de fijación en punto cero, vienen con orificios roscados de la fábrica para los vástagos de sujeción.

Ventajas de una unidad de vacío

Para producir subpresión en el mecanizado, se utilizan dos métodos. Toberas Venturi de bajo coste que se pueden integrar directamente en las placas matriz. Son compactas, ligeras, de poco desgaste, no generan calor y permiten generar rápidamente el vacío. Sin embargo, tienen una capacidad limitada de succión, lo que significa que sólo se pueden sujetar superficies relativamente pequeñas y completamente selladas. Los líquidos succionados sólo se pueden eliminar con toberas Venturi. Además, las toberas crean un ruido bastante elevado. Los usuarios que requieren una gran flexibilidad y fiabilidad por lo general se deciden por unidades de vacío de bajo mantenimiento, que son silenciosas y con poca vibración y se pueden utilizar con una o varias placas matriz. Con ellas se pueden producir elevadas subpresiones a flujos volumétricos simultáneamente elevados. Las unidades de vacío con un depósito integrado proporcionan un fuerte impulso de succión y evitan una repentina caída del vacío. Idealmente, las unidades cuentan con varios componentes para supervisar el sistema e interfaces para la integración en el sistema de control de la máquina. Con funciones especiales de parada de emergencia, la bomba de vacío está protegida de los daños causados por líquidos succionados, o detiene la máquina si se produce una pérdida repentina de la fuerza de sujeción.

Una solución sofisticada para sujetar la pieza en la zona de mecanizado es el sistema modular de sujeción por vacío Planos de Schunk, cuya unidad de vacío tiene todas estas características de seguridad. Aparte de eso, las bombas de vacío lubricadas con aceite están equipadas con un separador de líquidos, que también sirve como un depósito de vacío. Un centro de operación en vacío hace posible va-ciar automáticamente la unidad durante la ejecución de operaciones, si es necesario, sin interrumpir el proceso. Como la bomba de vacío se activa únicamente cuando el vacío cae por debajo del 85%, las unidades consumen poca energía y son silenciosas. En caso necesario, la unidad de control se puede desactivar, de modo que la bomba pueda funcionar en modo de funcionamiento continuo. Las placas matriz Planos se ofrecen en los siguientes tamaños, 300 x 200, 300 x 400 y 400 x 600 mm con dimensiones de rejilla de 12,5, 25 y 30 mm. Las piezas de trabajo con una tolerancia de altura de +/- 0,02 mm se pueden sujetar en ellas. A petición, las placas matriz pueden equiparse con islas de fricción patentadas. Estas se activan automáticamente a través de la fuente de vacío y permiten mayores fuerzas de cizallamiento. En comparación con las placas matriz sin islas de fricción, las fuerzas horizontales se sujeción aumentan hasta en un 30% con islas de fricción. Al mismo tiempo, esto no añade fuerza sobre la pieza de trabajo. Las islas de fricción son resistentes al aceite y al ozono y se pueden sustituir individualmente si es necesario. Las placas matriz se utilizan a menudo como una solución de sujeción adicional. Como parte del programa modular más grande en todo el mundo para sujetar piezas de trabajo estacionarias, se pueden montar de forma rápida y sencilla sobre los dispositivos de sujeción ya existentes, en placas de sujeción magnéticas Magnos, por ejemplo, o en el sistema de fijación en punto cero Vero-S.