Una medición fiable de las fuerzas axiales y laterales mejora el rendimiento de muelles

Aleksander Koprivc, ZwickRoell Automotive Industry Manager

08/03/2021La industria de automoción exige unos estándares muy estrictos en términos de calidad y rentabilidad. Los muelles son de suma importancia en el denominado lightweighting, (un término empleado en el sector automovilístico que consiste en la construcción más ligera de automóviles y camiones para conseguir una mayor eficiencia y mejor gestión del combustible), ya que su diseño optimizado, los materiales de última generación y los procesos de producción se traducen en una considerable reducción del peso de los muelles.

Actualmente, el diseño de muelles se ha optimizado eficazmente con la simulación numérica. No obstante, el ensayo exhaustivo de muelles helicoidales de suspensión es decisivo para la validación del diseño de muelles. Además del ensayo bajo cargas dinámicas, se lleva a cabo el ensayo cuasiestático para determinar las características de los muelles de suspensión en diferentes estados de compresión.

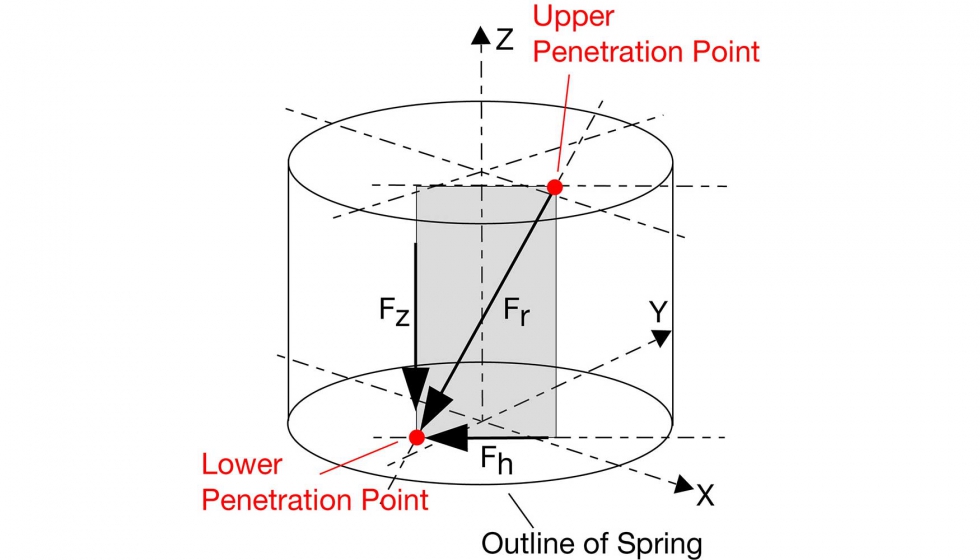

Debido a la forma helicoidal del muelle, la carga en los extremos no se distribuye uniformemente alrededor de la circunferencia. La línea de acción de las fuerzas resultantes no sigue el eje central geométrico del muelle. Existen muchas otras fuerzas transversales y momentos en la instalación del muelle que provocan la fricción y el desgaste de otros componentes, tales como puntales de suspensión, cilindros de freno y válvulas. Por ello, es tan importante la medición de la línea de fuerza resultante y las fuerzas transversales y momentos con un dispositivo de ensayo.

El ensayo de muelles ayuda a validar el diseño del sistema de almohadillas muelle-muelle. La configuración de ensayo más simple consiste en una máquina de ensayos equipada con una célula de carga para determinar solamente la fuerza axial resultante, sin tener en cuenta las fuerzas laterales existentes. Una plataforma de medición de tres componentes, que emplea tres células de carga, tiene capacidad para medir perfectamente el punto de intersección de la fuerza resultante.

Una plataforma de medición de seis componentes, equipada con tres células de carga axial y tres células de carga lateral, también mide las fuerzas laterales generadas por el muelle durante la fase de compresión, además de la fuerza axial y los puntos de intersección. Asimismo, la disposición de las células de carga ayuda a la medición del par de fuerza que aplica la espiral a la almohadilla del muelle. Se pueden realizar diferentes combinaciones de dichas plataformas para cumplir los requisitos de ensayo establecidos por el fabricante de muelles.

El ensayo de muelles ayuda a validar el diseño del sistema de almohadillas muelle-muelle.

Los muelles pueden ser de vital importancia en aquellos deportes de motor que, por ejemplo, requieren una perfecta maniobrabilidad. Unos resultados de alta precisión, reproducibilidad, repetibilidad y trazabilidad son decisivos para poder diseñar las características de los muelles de modo que se adapten perfectamente a las necesidades. Aquí es donde entra en juego un sistema de ensayos de fácil manejo y con capacidad para determinar los valores característicos del muelle, su altura, recorrido y velocidad, así como las fuerzas transversales.

Otro factor decisivo para obtener resultados de ensayo fiables es el uso de un bastidor de carga rígido que puede compensar la deformación. La determinación de todos los valores característicos más importantes en un solo ciclo, incluyendo una secuencia de ensayo automática con ciclos previos y ciclos de medición, brinda una mayor eficacia. La opción de ampliar el sistema de ensayos para visualizar gráficamente los valores característicos y las fuerzas resultantes en 3D le permitirá realizar un análisis más detallado de los resultados de ensayo. Si consideramos los requisitos exigidos actualmente en el sector de automoción –desde la seguridad y el confort hasta el aligeramiento o lightweighting y la maniobrabilidad– el ensayo funcional de precisión en sistemas de muelles resulta más decisivo que nunca. Sus valores característicos son importantes para evaluar los criterios de calidad, tales como la fricción, el desgaste y la vida útil –y, en último término, la seguridad y la satisfacción de los ocupantes.

Como director del sector de automoción de ZwickRoell, Alexander Koprivc gestiona la intervención de los principales fabricantes de automoción (OEM) y sus proveedores a nivel global. Su cargo a menudo lo lleva a viajar para visitar clientes de todo el mundo y debatir sobre los diferentes requisitos de ensayo, que van desde las rutinas de selección de materiales hasta el análisis de calidad de elevado rendimiento. Aleksander Koprivc también mantiene relación con los OEM para coordinar programas de ensayos a nivel internacional. Sus anteriores funciones relacionadas con la Ingeniería de aplicaciones, Ventas y la Dirección de filiales de ZwickRoell le han permitido identificar aquellas tendencias relevantes para el futuro de los materiales del sector de automoción y, en consecuencia, asesorar a la Gestión de proyectos de ZwickRoell en el desarrollo de nuevas soluciones para hacer frente a los cambios de necesidades de los clientes.