AsorCAD expone las ventajas de contar con un escáner 3D en la fabricación de moldes

AsorCAD organizó a mediados de marzo en el Auditorio de DFactory en Barcelona una jornada sobre escaneado 3D aplicado a la fabricación de moldes y matrices. Una sesión enfocada a mostrar cómo esta tecnología es ya indispensable para acelerar la productividad y aumentar la precisión del trabajo.

Unos 40 profesionales asistieron a la jornada sobre escaneado 3D en la que, además de Antonio Sánchez, director ejecutivo de AsorCAD, intervinieron también Iker Landa, Sales Manager Iberia de Creaform; Guillermo Queipo, delegado de zona de Tebis Iberia; Antoni Seva, responsable técnico de CEAM; Daniel Eguillor, director comercial de AsorCAD; y Xavier Pardo, Project Manager Solutions de AM Solutions/Rösler; formando así una cadena de valor global en escaneado 3D.

La primera ponencia, a cargo del director ejecutivo de AsorCAD, se centró en las problemáticas con las que se encuentran los fabricantes de moldes y matrices, donde la ingeniería inversa ayuda a una producción rápida y de calidad en trabajos habituales como son la copia de modelos tridimensionales, la reparación o modificación de geometrías sin tener los datos CAD originales, la corrección o ajuste de deformaciones de piezas o la propia chapa del molde o matriz, además de la verificación del resultado obtenido.

El escaneado 3D ofrece una medición rápida y precisa en cualquier lugar, acelera el proceso de ingeniería inversa, trabaja incluso en condiciones de producción —a pie de taller— y se puede aplicar también producción en impresión 3D o fabricación aditiva. “¿El resultado? —se preguntaba Sánchez— “que somos eficientes, podemos verificar una pieza estampada directamente en la prensa y realizar los ajustes y correcciones a fin de evitar paradas innecesarias, optimizando el tiempo de trabajo”.

¿Pero que es la ingeniería inversa? En resumen, se trata de convertir en CAD una la nube de puntos obtenida mediante el escaneado 3D, una tecnología que ofrece rapidez en el digitalizado, gran precisión en la captura de geometrías y es integrable con CAD/CAM en programas como el de Tebis. Y es que la combinación entre el fabricante de escáneres 3D como Creaform y el software especializado Tebis da como resultado una muy alta precisión de escaneado incluso en piezas grandes o complejas.

Antonio Sánchez, director ejecutivo de AsorCAD, repasó los cambios vividos por la tecnología de escaneado 3D en los últimos años y certificó con su experiencia las ventajas que conlleva contar con estos equipos.

Landa compartió con la audiencia la capacidad de Creaform de escanear diferentes materiales, incluso cromados brillantes y multicolores, también en diferentes entornos, ya sea en laboratorio o taller. “Integrar los sistemas en la línea de producción permite además escanear el 100% de piezas sin necesidad de parar la producción, algo especialmente crítico en automoción”, expuso Landa, quién también repasó algunos casos de éxito como la inspección de componentes estructurales fresados para carrocerías de vehículos reduciendo el tiempo de 45-60 minutos en una MMC a 12 minutos con un escáner portátil; o la inspección en línea de componentes fundidos para la industria automotriz, en cuyo caso el sistema permite inspeccionar el 100% de la producción en el tiempo de ciclo requerido; o la implementación en la línea de producción de un sistema de inspección para un convertidor catalítico/de escape, realizando 52 funciones en menos de 1 minuto; entre otros ejemplos.

En busca de la mayor precisión y velocidad

AsorCAD es distribuidor de los escáneres Creaform, consolidada firma de soluciones de escaneado 3D portátil de alta precisión. Por ello, durante la jornada, Antonio Sánchez repasó la evolución de sus equipos, cuya velocidad ha mejorado mucho en los últimos años, así como la resolución y calidad de los resultados. Así, recordó que mientras en 2005 el tiempo era de unos 71 minutos de media, en 2019 ya podía realizarse el mismo trabajo en 3,5 minutos; en 2021 se incorporó la resolución inteligente y, en 2024, la resolución LIVE Smart, que permite ver en tiempo real el proceso de escaneado. Asimismo, un nuevo módulo de inspección de chapas metálicas permite resolver lo que todavía era un reto hasta ahora de manera precisa, rápida y simple.

Como conclusión, Sánchez quiso exponer cómo el escaneado 3D “puede ayudar a transformar la industria de moldes y matrices, de la mano de profesionales como Creaform”.

Escanear para mecanizado

Conscientes de que toda la información generada mediante los escáneres debe resultar en una optimización del proceso de trabajo, es indispensable contar con un software que traduzca esta información en un CAD/CAM. Guillermo Queipo, delegado de zona de Tebis Iberia, fue el responsable de repasar las ventajas de automatizar estos procesos a fin de reducir posibles errores humanos, mejorar la eficiencia, aumentar la calidad y, especialmente, optimizar los costos. “La programación con Tebis permite controlar al máximo el proceso en la máquina, evitando colisiones no deseadas y paros o rotura de herramienta”. Así, un sistema CAM como el de Tebis se presenta como la solución más fiable para calibrar todo el proceso de mecanizado de antemano. Su estrategia pasa por definir de manera anticipada los parámetros de producción (velocidades de avance, profundidad de corte…), el material a trabajar, definir el diseño final de la pieza y virtualizar la máquina real. Y es que digitalizar los elementos existentes permite disponer de la realidad, una versión fidedigna de aquello con lo que se quiere trabajar, siguiendo un proceso de CAD 3D teórico de la máquina, digitalizado directo de la máquina y comparativa entre ambos para la corrección del CAD antes de iniciar el proceso de mecanizado. Queipo concluyó recordando que “la automatización no es un lujo sino una necesidad para la competitividad”.

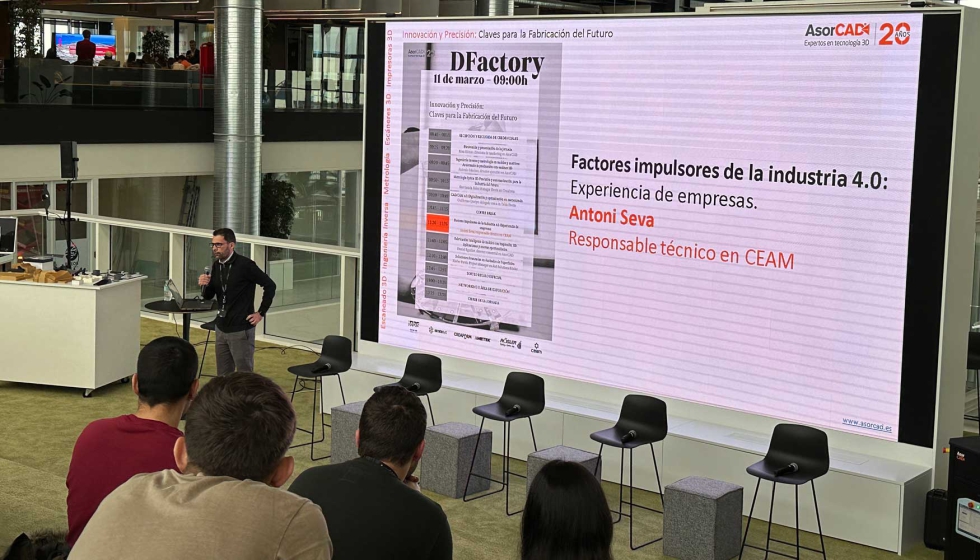

La industria 4.0 como factor diferencial

Antoni Seva, responsable técnico de CEAM — Centro de Estudios y Asesoramiento Metalúrgico— tomó el relevo en la jornada para poner sobre la mesa los factores que impulsan la adopción de la Industria 4.0 entre las empresas. Conscientes de las dificultades que atraviesan hoy las empresas —mayor competencia, presión de costes, escasez de talento, regulaciones medioambientales…— la Industria 4.0 puede ser la clave para mejorar en productividad, reducir los costes operativos, optimizar la cadena de suministro, reducir los tiempos de inactividad, mejorar la calidad, mejorar la satisfacción del cliente o automatizar procesos de bajo valor. Por ello, Seva compartió con los asistentes algunos ejemplos reales en fabricantes del sector automoción, en un proveedor de sistemas de fijación, un fabricante de componentes electrónicos o una empresa productora de acero. Todas estas compañías apostaron por la implementación de soluciones de robótica, sistemas de digitalización del consumo energético, sistemas IoT para la trazabilidad y la mejora de los procesos logísticos o el almacenamiento y análisis de datos para el control de calidad, entre otros.

Sin embargo, Seva también asumió que existen obstáculos que dificultan la implantación de estas tecnologías desde el punto de vista empresarial —falta de apoyo por parte del equipo directivo, falta de personal cualificado, falta de alineación entre departamentos…—, pero también de infraestructura —fallos en la conectividad, sistemas incompatibles o problemas de ciberseguridad—, y evidentemente de costes. Y es que Seva admitió que a menudo los costes de implantación son elevados o bien no siempre son adecuados a las necesidades de la empresa.

Aún así, el responsable técnico de CEAM quiso exponer que la Industria 4.0 no es una tecnología en sí misma sino una “estrategia empresarial” y que superar paso a paso los obstáculos es imprescindible para “lograr el éxito de la digitalización”.

Fabricación inteligente de moldes con impresión 3D

Daniel Eguillor, director comercial en AsorCAD, puso el foco de su intervención en la impresión 3D con tecnología Stratasys, marca comercializada también por AsorCAD, repasando los materiales con lo que el fabricante de maquinaria puede trabajar: Ultem 1010, indicado para termoformado y packaging, moldes de alta durabilidad, complejos y de alta precisión, ideal para aplicaciones de la industria alimentaria o que requieran aislamiento eléctrico; además de resinas cerámicas 3280 o polipropileno, ofreciendo una tecnología apta para producir desde moldes de prototipado hasta moldes de producto final, reduciendo costes, tiempos y facilitando el time-to-market. Además, la impresión 3D supone una mayor flexibilidad en el diseño y, mediante la elección del material más adecuado, ayuda a las empresas a reducir su impacto medioambiental. Así lo mostró en diferentes ejemplos de casos reales, donde la impresión 3D permitió reducir el consumo energético eligiendo un material de baja conductividad térmica; o cómo un diseño adecuado reduce el posprocesado posterior; entre otros.

Eguillor además introdujo un factor a tener en cuenta por las empresas actualmente, y es la incertidumbre política y arancelaria, que se traduce en una mayor necesidad de control sobre el proceso productivo: “Un control local mitiga los riesgos políticos y arancelarios y aportar por la innovación tecnológica asegura una mayor competitividad en un entorno global inestable”.

Daniel Eguillor, director comercial en AsorCAD, centró su ponencia en las tecnologías de escaneado 3D aplicadas a la fabricación aditiva.

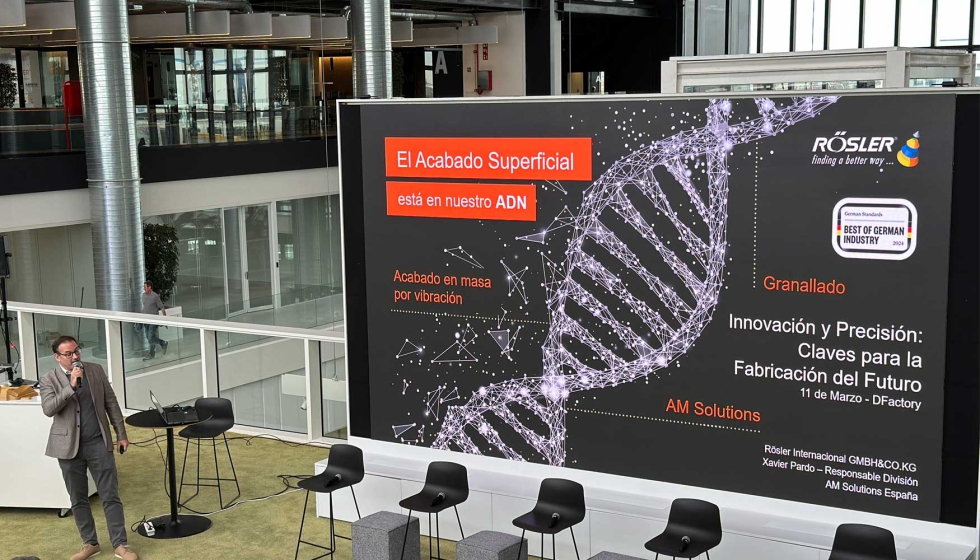

Un acabado perfecto

Cerró la jornada Xavier Pardo, Project Manager en AM Solutions/Rösler, y sus soluciones avanzadas en acabados de superficie. Y es que Rösler es una empresa experta en tecnologías de acabado y pulido como el granallado, acabado en masa por vibración, el chorreado o el electropulido en seco, que ofrece su experiencia en el posprocesado en procesos de, entre otros, fabricación aditiva. Su tecnología da servicio a piezas para sectores tan dispares como la automoción, la aeronáutica, la ingeniería médica, la industria de la fundición, la industria de cospeles, estampación, la fabricación de acero o la fabricación de equipos. Y para el mundo del molde en particular, Rösler cuenta también con una gama de soluciones químicas para el tratamiento de canales internos.