Metrología holística en proceso como origen del dato de calidad en producción

Soraya Plaza y Naiara Ortega, del Centro de Fabricación Avanzada Aeronáutica, CFAA; Pablo Puerto, de Ideko; Jesus Paredes, de Tekniker; Juanjo Zulaika, de Tecnalia; Marco Ojer de Andres, de Vicomtech; y Alicia Gonzalez, de Innovalia.

14/03/2025La metrología holística es el enfoque de medición que integra todos los aspectos relevantes del proceso metrológico —instrumentación, técnicas de adquisición, algoritmos de análisis, factores ambientales y modelos matemáticos— para obtener una caracterización completa y confiable de las magnitudes medidas. Bajo esta perspectiva, no se limita a un único parámetro o método, sino que considera de forma simultánea la variabilidad instrumental, las propiedades físicas del objeto y la manera en que se interpretan los datos, proporcionando una visión más amplia y robusta de la realidad medida.

Especialmente enfocada en mejorar el OEE (Efectividad Global del Equipo), la metrología integrada en proceso actúa como catalizador para una transformación significativa hacia la excelencia operacional. Este enfoque no solo asegura productos de alta calidad mediante la promoción de operaciones más fiables y estables, sino que también sirve como motor de innovación y eficiencia. Optimizar el OEE mediante la metrología permite mejorar el rendimiento de los equipos, su disponibilidad y la calidad de los procesos, identificando proactivamente áreas para ajustes o mejoras. Esto conduce a una notable reducción de costes por medidas correctivas, maximiza la productividad, y minimiza el desperdicio, fortaleciendo la competitividad de las empresas en el entorno industrial y posicionando la metrología como una inversión estratégica en la búsqueda de la excelencia operativa.

En el sector aeronáutico, que se beneficia significativamente de la integración de la metrología en producción, se ha confirmado una recuperación completa hasta alcanzar niveles de actividad similares a los de 2019. La capacidad de producción actual se encuentra un 20% por debajo de la demanda, posicionando el aumento de capacidad y la sostenibilidad como prioridades en la agenda del sector. En este sentido la metrología en proceso emerge como una tecnología clave, actuando como un habilitador estratégico para alcanzar estos objetivos, destacando su importancia en la eficiencia y precisión de la producción aeronáutica, como indican los agentes aeronáuticos que participan el Advisory Board.

La metrología dimensional es parte indiscutible de la producción y proporciona a los fabricantes una visión holística e incomparable de su proceso y sus interrelaciones. Sin embargo, existen ciertos retos asociados a la medición como facilitador de dicha visión holística del proceso que deben ser resueltos. En una economía y una industria conectadas digitalmente, se necesitan conceptos holísticos para el manejo de datos de medición y la conexión en red de instrumentos de medición y de sus resultados.

El proyecto Metrotek

Con un enfoque interdisciplinario, el proyecto se propone superar los conocimientos actuales, indagando en tecnologías de medición más rápidas, precisas y con alta confiabilidad metrológica, proporcionando soluciones flexibles y holísticas para enfrentar los retos más importantes de la fabricación moderna.

Al priorizar la investigación y el desarrollo en metrología en proceso, se busca cerrar brechas existentes y afrontar retos específicos tales como la variabilidad de los procesos productivos, la adaptación a diferentes materiales y condiciones de producción y la necesidad de dotación de inteligencia e integración con sistemas de control de calidad.

Los socios participantes del proyecto (Ilustración 1) conforman un consorcio que aúna centros tecnológicos relevantes del País Vasco, la Universidad y la Unidad Empresarial de I+D Innovalia.

A continuación, se presentan algunos de los desarrollos que se están llevando a cabo, en función de los desafíos técnicos buscados. Con ellos se busca ofrecer nuevas soluciones para industrias donde la precisión y la trazabilidad son factores clave, como es el caso del sector aeronáutico.

Metrología rápida y precisa

El interés que suscita investigar en una metrología integrada en proceso, que combine rapidez y alta precisión, es innegable. Este enfoque permitirá realizar mediciones en tiempo real con incertidumbres de medición reducidas, orientadas a mejorar la eficiencia y la calidad en la producción y reduciendo los tiempos en la toma de decisiones.

Los sistemas de medición ópticos se han convertido en una herramienta esencial para la verificación dimensional de componentes, especialmente en mediciones en proceso, donde la rapidez en la adquisición de datos es crucial. Esto se debe a que estos sistemas permiten digitalizar las superficies de los componentes mediante nubes de puntos de alta densidad, lo que facilita un análisis detallado y preciso [1]. Dentro de las diferentes tecnologías ópticas existentes, los sensores láser de línea destacan por su diseño compacto y su facilidad de integración en entornos industriales.

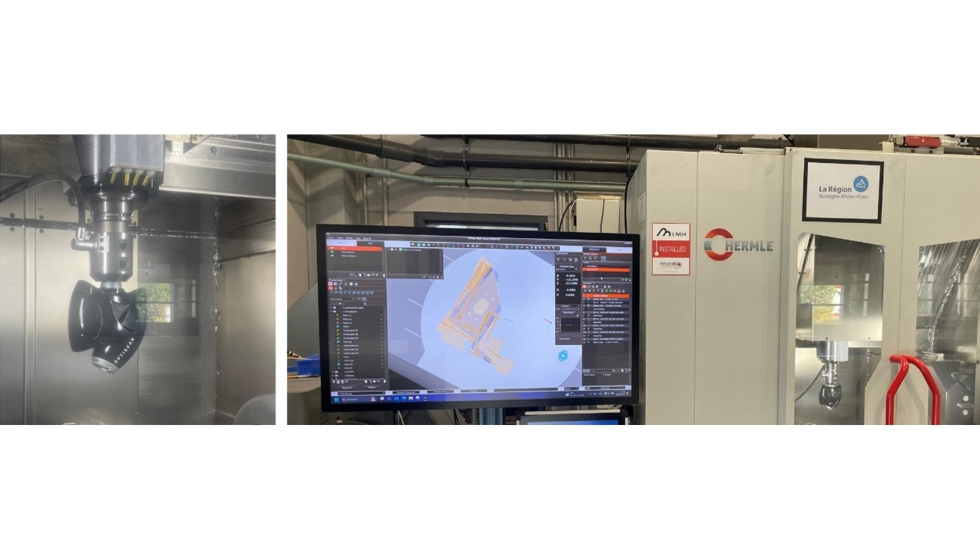

Innovalia está trabajando en la medición sin contacto en proceso, dentro de los propios centros de mecanizado, característica que está resultando determinante en los últimos años en sectores como el aeronáutico, para conseguir una reducción del tiempo de fabricación, aumentar la trazabilidad y la calidad tanto del proceso productivo como de las piezas fabricadas y garantizar un control total de todo el proceso de mecanizado.

Para ello está utilizando la solución combinada hardware y software de Innovalia Metrology formada por sensor de escaneado láser Optiscan MH y software de medición en centro de mecanizado M3MH, el software CADCAM que permite la verificación rápida de la máquina, el set up y alineamiento óptimo de piezas complejas e incorpora funcionalidades de medición, permitiendo realizar ésta sobre piezas grandes y complejas antes, durante y después del mecanizado, de acuerdo a les exigencias de la industria y de las normativas.

El trabajo de se está centrando en establecer un sistema confiable de trazabilidad de las mediciones ópticas realizadas en proceso y las que pueden conseguirse de forma convencional, bien con CMM u otros sistemas.

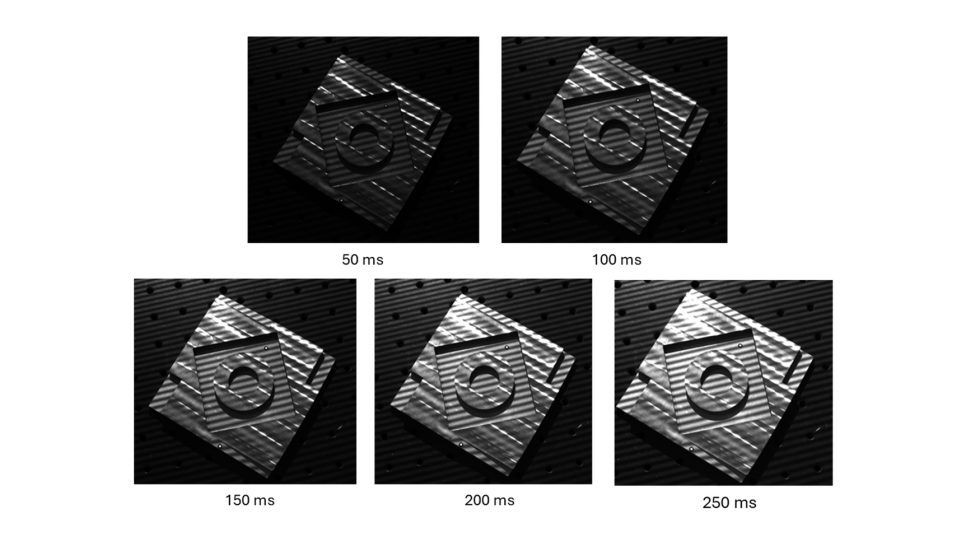

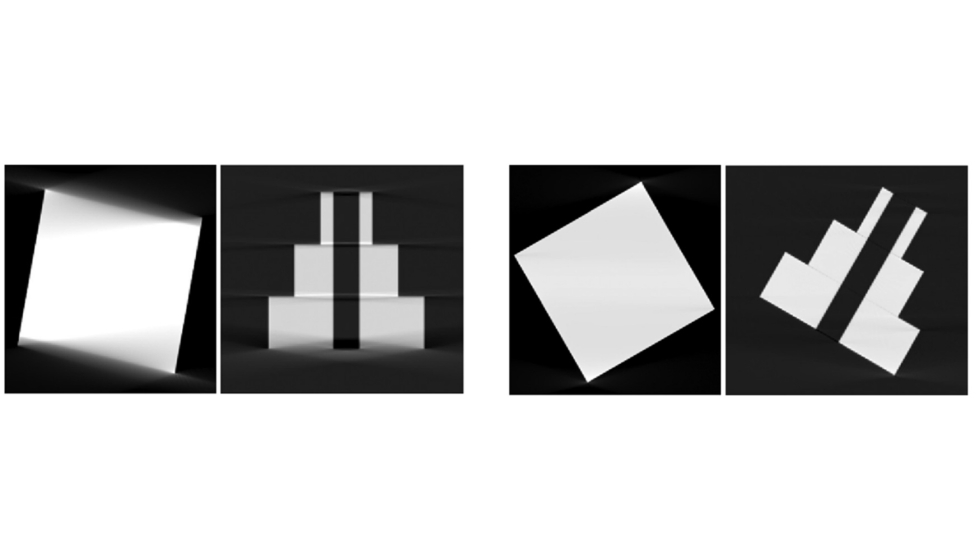

Pero la precisión de los sensores de triangulación láser en línea puede verse afectada por diversos factores, entre los cuales las características superficiales de las piezas, como la rugosidad y la ondulación, juegan un papel fundamental. Estas propiedades influyen directamente en la dirección e intensidad con que la luz se refleja, ya sea de manera difusa o especular, lo que puede generar zonas sin datos o con brillos excesivos que comprometen la fiabilidad de la medición [2,3]. Para mitigar estos efectos, el tiempo de exposición del sensor se convierte en un parámetro clave, ya que como se puede apreciar en la Ilustración 3 permite modular la luz y optimizar la adquisición de datos.

La UPV/EHU está analizando el impacto de las características superficiales de las piezas en la precisión de los sensores de triangulación láser de línea. El objetivo es identificar los factores más influyentes y optimizar el tiempo de exposición en función de dichas propiedades. Con ello, se busca reducir los errores de medición y mejorar la fiabilidad de los resultados obtenidos. Los resultados preliminares obtenidos indican que, en general, la rugosidad de la superficie tiene un impacto más significativo que la ondulación en la calidad de las nubes de puntos obtenidas. Además, se ha comprobado que utilizar tiempos de exposición más cortos mejora los resultados en superficies con baja rugosidad, mientras que las superficies más rugosas requieren mayores tiempos de exposición.

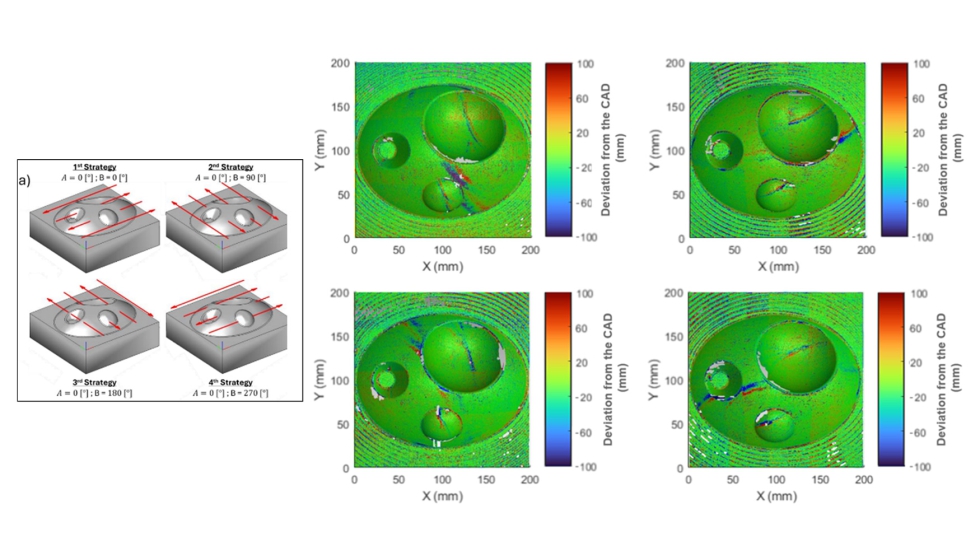

En paralelo, se está evaluando cómo afecta la estrategia de medición a la calidad de las nubes de puntos. La posición relativa entre el sensor y la superficie medida influye directamente en los reflejos percibidos por el receptor [4]. En la Ilustración 4, se muestra cómo cuatro estrategias de medición rotadas 90° generan distintos tipos de brillos, influyendo en los resultados de medición.

Además, hay que tener en consideración que las nubes de puntos adquiridas mediante sistemas ópticos de medición pueden resultar muy pesadas, lo que incrementa el tiempo de procesamiento y el espacio de almacenamiento requerido. Por esta razón, optimizar el tamaño de las nubes es fundamental, eliminando la información redundante y manteniendo únicamente lo esencial. Para ello, se emplean algoritmos de reducción de puntos (‘downsampling’), los cuales mejoran la eficiencia de los datos sin comprometer significativamente la precisión de los resultados [5]. Entre ellos, destacan la reducción aleatoria de puntos, la ‘voxelización’ (que organiza los datos en celdas cúbicas o rectangulares) y la agrupación irregular de vecinos (que genera clústeres según alguna propiedad específica). Ninguno de estos algoritmos ha demostrado ser superior al resto, por lo que se debe emplear el que mejor se ajuste a cada caso particular.

Asimismo, estos algoritmos deben complementarse con métodos de posprocesado enfocados en la reducción de ruido y la eliminación de valores atípicos (‘outliers’). Estos algoritmos suelen clasificarse en tres categorías: los basados en filtros y/o grafos, los métodos de optimización y los basados en Deep Learning [6]. La tendencia actual es emplear estos últimos, ya sea supervisados o no supervisados. Sin embargo, estos algoritmos enfrentan desafíos como la irregularidad en la densidad de puntos a lo largo de la nube o la falta de estructura en la disposición de los puntos adquiridos.

En este contexto, la UPV/EHU está desarrollando programas de posprocesado que combinan varios tipos de algoritmos, tanto de ‘downsampling’ como de eliminación de ‘outliers’ y reducción de ruido, evaluando su impacto en la precisión y la incertidumbre de las mediciones. El objetivo principal es el de crear procedimientos robustos que permitan realizar el posprocesado de los datos de forma rápida, generando nubes de puntos ligeras y precisas.

Confianza metrológica

Otro aspecto fundamental a tener en cuenta en las mediciones en proceso es profundizar en la confianza metrológica de las mediciones mediante el empleo de modelos avanzados (físicos, datos, hibrido). Las metas principales que se quieren conseguir son dos: cuantificar la incertidumbre de medición y asegurar la trazabilidad metrológica, en condiciones ambientales no controladas donde la influencia de las fuentes de error es mayor y en algunos casos desconocida.

La asignación de incertidumbre es especialmente critica en productos de alta responsabilidad ligados a ámbitos como el médico, automoción o aeronáutica, donde el control de la trazabilidad de los equipos y la evaluación de la conformidad están muy presentes.

- Avances en gemelos digitales para estimación de incertidumbre de sistema de escaneado 3D

El desarrollo de Gemelos Digitales (GD) ha cobrado gran relevancia en la industria, permitiendo la simulación y optimización de procesos físicos en un entorno virtual. En el ámbito de la metrología, integrar modelos de incertidumbre en estos sistemas es clave para mejorar la precisión y fiabilidad de las mediciones [7]. De este modo se podrá indicar la incertidumbre de la medición.

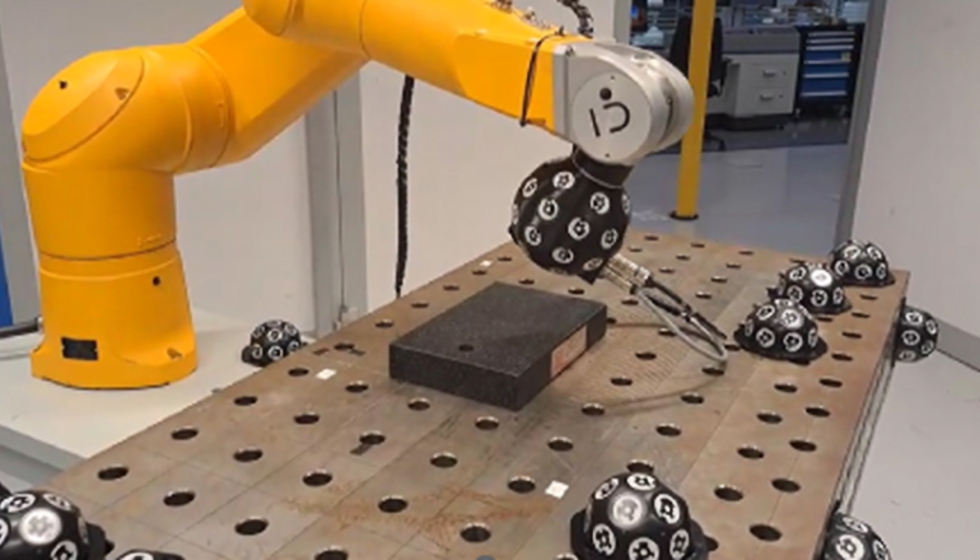

Ideko presenta avances en la implementación de un GD metrológico para un sistema de escaneado 3D basado en un sensor láser (ver Ilustración 5). A diferencia de otros enfoques, la posición del sensor en el espacio se determina mediante un sistema multicámara, lo que permite una mejor referencia y minimiza errores acumulativos en la reconstrucción de la geometría del objeto medido.

El modelo desarrollado incorpora principios de estimación de incertidumbre según la Guía para la Expresión de la Incertidumbre en la Medición (GUM). Para ello, se han considerado tres fuentes principales de incertidumbre: la localización del sensor en el espacio, la incertidumbre del propio sensor y la referencia del sensor respecto al sistema de coordenadas global.

Los resultados preliminares muestran que la incorporación de estrategias de calibración y auto-referenciación mejora significativamente la exactitud del GD. Además, el modelo permitirá simular diferentes escenarios de medición, optimizando estrategias para reducir el impacto de incertidumbres sistemáticas y aleatorias.

Este GD metrológico ofrece una solución trazable para mejorar la precisión en procesos industriales que requieren medición tridimensional. Aunque inicialmente desarrollado para aplicaciones de fabricación aditiva, su potencial se extiende a otros sectores industriales donde la precisión dimensional es crítica.

- Asignación de incertidumbre a parámetros superficiales mediante el uso de gemelos digitales

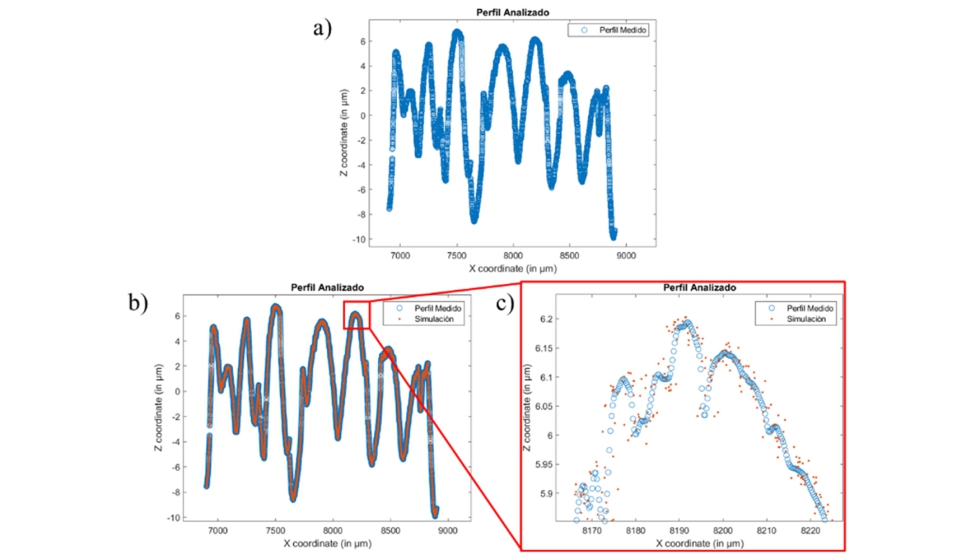

Un reto asociado a los parámetros de superficie se centra en escalar la asignación de incertidumbre a múltiples parámetros superficiales mediante el uso de gemelos digitales. Para ello se analizan parámetros de diversa índole como la rugosidad superficial (Ra, Rz, R), el ángulo de inclinación o la geometría 3D (por ejemplo, el radio de una esfera) de manera integral, teniendo en cuenta tanto las características del objeto medido como las fuentes de error inherentes al equipo. Este enfoque parte de una calibración exhaustiva del instrumento de medida (mediante sistemas ópticos, táctiles o combinados), asegurando la trazabilidad al SI y proporcionando las incertidumbres de medición en el uso del equipo. Con esa base, se propaga la incertidumbre a la característica de medición mediante gemelos digitales y métodos numéricos basados en simulación Monte Carlo.

El desarrollo llevado a cabo por Tekniker se centra en trasladar la calibración de la técnica utilizada (confocal e instrumental) a la incertidumbre final de medida, iniciando con perfiles 2D —donde ya existen procedimientos estandarizados y robustos— para, en un paso siguiente, extrapolar estos procedimientos a nubes de puntos 3D. Esta última etapa, todavía en marcha, constituye la meta final de la investigación que es lograr una caracterización integral de la superficie con la misma fiabilidad y trazabilidad que se aplica hoy en la evaluación bidimensional.

Metrología flexible y holística

El desarrollo de sistemas de medición avanzados y versátiles (multiescala, reconfigurables, autocalibrables), capaces de ajustarse a distintos entornos y procesos de fabricación, asegurando mediciones de alta precisión y fiabilidad, presenta un gran interés hoy en día. Este enfoque holístico busca una comprensión completa de los procesos productivos para facilitar su optimización y fomentar una mejora continua de su calidad, desde una perspectiva metrológica embebida en proceso y soportada por tecnologías emergentes (IA).

- Fotogrametría sin marcadores: una alternativa viable para la inspección industrial

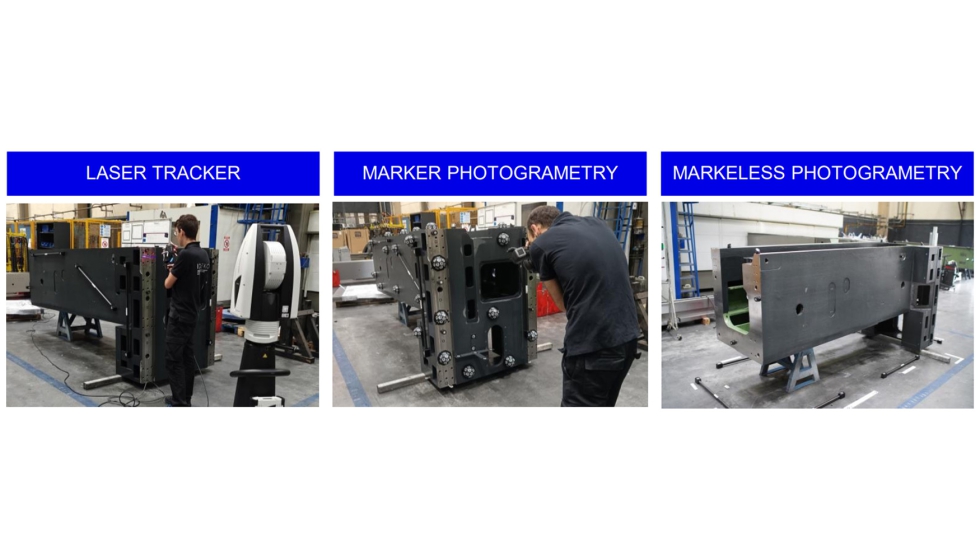

En la industria aeroespacial y otros sectores que requieren alta precisión en la medición de componentes de gran escala, las tecnologías tradicionales como las máquinas de medición por coordenadas (CMM) y los rastreadores láser (LT) han sido durante mucho tiempo la opción más fiable. Sin embargo, su alto coste y limitaciones en entornos de gran volumen han impulsado la búsqueda de alternativas más accesibles y fáciles de usar [8]. En este contexto, la fotogrametría sin marcadores (MP, por sus siglas en inglés) surge como una tecnología prometedora. Un estudio reciente llevado a cabo por Ideko, ha evaluado su viabilidad en aplicaciones industriales.

La fotogrametría basada en marcadores ópticos (MbP) ha sido una solución intermedia entre las tecnologías convencionales y la necesidad de reducir costes. Permite captar puntos de referencia en grandes estructuras, aunque su precisión es inferior a la de las CMM y LT. En cambio, la MP, por su parte, prescinde de estos marcadores y permite generar nubes de puntos más densas, facilitando la reconstrucción 3D de componentes complejos. Sin embargo, su exactitud ha sido cuestionada en entornos industriales debido a las variaciones en las condiciones de iluminación, los materiales reflectantes y la falta de referencias físicas.

Para evaluar la MP, se analizaron dos modelos: una pieza de resina con superficie texturizada y una gran columna de acero con acabado reflectante. Se utilizó un sistema de referencia basado en CMM y LT para comparar la precisión de la MP con otras tecnologías (ver Ilustración 7). Se midieron distancias entre puntos de control y se analizaron criterios como la planitud y la densidad de la nube de puntos generada.

Los resultados indicaron que, si bien la MP presenta errores mayores que la MbP, su capacidad para capturar una mayor cantidad de detalles la convierte en una alternativa atractiva en ciertos escenarios. En materiales altamente texturizados, la MP logró reducir la diferencia con respecto a las mediciones de referencia. Sin embargo, en superficies reflectantes o con pocas características distintivas, su precisión disminuyó considerablemente.

Uno de los hallazgos clave fue la importancia del uso de barras de escala calibradas para mejorar la exactitud de la MP. Con estos elementos, los errores en la medición de distancias se redujeron significativamente, acercando los resultados de la MP a los obtenidos con MbP.

Por lo tanto, los resultados demuestran que la MP puede ser una solución viable para tareas de inspección donde la facilidad de uso y el coste sean factores determinantes. Si bien no reemplaza a las tecnologías tradicionales en aplicaciones de alta exigencia metrológica, su aplicación en el sector aeroespacial y otros campos podría facilitar la inspección rápida de grandes componentes sin la necesidad de un equipamiento especializado costoso. La combinación de la MP con otras tecnologías podría abrir nuevas vías para optimizar procesos industriales en el futuro.

- Tomografía computarizada TC

La tomografía computarizada (CT) se ha consolidado como una técnica clave en metrología dimensional, gracias a su capacidad para medir simultáneamente estructuras internas y externas de una pieza mecánica con alta precisión. No obstante, la fiabilidad de estas mediciones depende en gran medida de la calidad de los datos volumétricos obtenidos, los cuales pueden verse afectados por diversos factores. Entre ellos, destacan los parámetros de escaneo, como la orientación de la pieza, el voltaje, la corriente, el tiempo de exposición, entre otros [9]. La influencia de estos factores puede generar artefactos (conocidos en inglés como ‘artifacts’) en la reconstrucción de los volúmenes, como el ‘beam hardening’ o el ‘cone beam artifact’, lo que compromete la precisión de las mediciones. En la ilustración 8, se observa el efecto de una orientación inadecuada en comparación con una orientación optimizada, evidenciando la importancia de la optimización de los factores que afectan en el proceso CT [10].

En este contexto, la UPV/EHU está desarrollando procedimientos de medición trazable con asignación de incertidumbre, centrados en la caracterización de estructuras internas y complejas obtenidas mediante Fabricación Aditiva (FA). Para optimizar los parámetros de escaneo y mejorar la calidad de imagen, se están empleando simulaciones del proceso CT mediante software comercial, como aRTist - Analytical RT Inspection Simulation Tool, así como herramientas software de desarrollo propio. Estas simulaciones permiten predecir y minimizar errores en la medición, además de generar datos sintéticos, fundamentales para el entrenamiento de redes neuronales artificiales aplicadas a la mejora del análisis CT. Paralelamente, se están desarrollando objetos de referencia diseñados para tareas específicas de metrología dimensional en defectología típica de piezas de FA, como la porosidad y la rugosidad, además de la reducción de artefactos.

- Herramientas de visión 3D avanzadas

La medición automática de piezas con geometrías irregulares o de gran tamaño sigue siendo un desafío importante en el sector industrial, principalmente por las dificultades para acceder a todas las partes de la pieza sin intervención humana.

Para abordar este reto, Vicomtech está investigando sistemas robóticos manipuladores y móviles equipados con herramientas de visión 3D avanzadas que permiten realizar escaneos completos de manera precisa y eficiente. En particular está centrado en la mejora de la precisión y eficiencia en el escaneo automático de piezas de tamaño considerable y geometría compleja [11], optimizando al mismo tiempo la integración de sensores de medición en sistemas robóticos móviles.

Un reto tecnológico es el desarrollo de algoritmos de planificación avanzados que garantizan un escaneo rápido, preciso y seguro, respetando las tolerancias requeridas y optimizando el volumen de datos generado. Para lograrlo, se están utilizando técnicas de inteligencia artificial (IA), como el aprendizaje por refuerzo, que permiten a los sistemas mejorar su rendimiento basándose en experiencias previas y adaptarse dinámicamente durante el proceso de escaneo.

También se está abordando el desafío de integrar datos provenientes de múltiples sensores, como los ópticos y los embarcados en los robots.

La exploración de metodologías híbridas que combinan modelos físicos de los robots con algoritmos de inteligencia artificial para corregir errores y obtener mediciones más precisas es otro reto que se está analizando. Esta fusión de datos no solo mejorará la calidad de las mediciones, sino que también optimizará el rendimiento global de los sistemas.

- Metrología integrada sin contacto sobre grúa robotizada flexible

La robótica paralela impulsada por cables ofrece la mejor solución para la optimización de las operaciones en grandes espacios. Cranebot es una novedosa tecnología que reúne las ventajas de las grúas inteligentes (alcance y capacidad de carga) y de la robótica paralela de cables (control y precisión en 6 grados de libertad), integrando en un único PLC el control de todos los ejes (tanto de la grúa como del propio robot) pudiendo así dar respuesta a la automatización de procesos industriales.

Tecnalia está centrada en la investigación, el desarrollo y la validación de metrología integrada sin contacto sobre ella. Esto va a aportar ventajas diferenciales en manipulaciones y ensamblajes controlados, en posición y rotación precisos y seguros de grandes piezas o en grandes espacios de trabajo y en automatización de operaciones realizadas sobre piezas de grandes dimensiones.

Por un lado, están desarrollando algoritmos para el procesamiento online de mediciones geométricas adquiridas mediante sistemas interferométricos automatizados; y, por otro lado, investigan en técnicas de fusión de datos que permitan procesar los datos provenientes de sensores a diferente escala. Hasta el momento, han fusionado datos provenientes de la Estación Total y el Láser Tracker y, a futuro, realizará la fusión de datos en metrología embarcada en el sistema (integración de visión y sensórica).

Ambas estrategias se están abordando de una manera combinada sobre la unidad Cranebot montada en las instalaciones que el centro tiene en el Parque Tecnológico de Miramón (Donostia). Se trata de una grúa robótica flexible de 6 grados de libertad en todo el volumen de trabajo con capacidad máxima de carga de 8 t que integra una grúa de doble puente y polipasto de 8t y un robot de cables de capacidad 1,6 t que pueden trabajar de forma sincronizada. La plataforma móvil está equipada con tensión, control y comunicaciones y aire a presión, lo que permite el montaje de cualquier tipo de manipulador, cabezal, sensor, visión e incluso brazos robóticos para su uso en un amplio abanico de sectores y aplicaciones.

Se ha realizado una calibración optimizada y semiautomatizada de la máquina mediante el uso de dos sistemas interferométricos: la Estación Total y el Láser Tracker, definiendo un método de calibración para calcular con precisión la geometría de la grúa. Esto ha permitido determinar el sistema de coordenadas de la estructura de cables, el sistema de coordenadas de la plataforma móvil o TCP (Tool center point) y el cálculo de las tensiones de inicio para posicionar el TCP en una posición de origen relativa al sistema de coordenadas de la estructura de cables.

Para ello se han utilizado unas piezas de calibración optimizadas colocadas tanto en los puntos de amarre de los cables con la plataforma móvil como en las últimas poleas de contacto con los cables. Tras ello, se ha realizado el procesamiento offline de las mediciones geométricas adquiridas. El proceso de calibración se ha realizado en dos fases, con el objetivo de incluir en el mismo, el efecto de fluencia de los cables. En el futuro, está previsto integrar las mediciones de esta calibración con modelos reducidos de la cinemática de los cables.

También se ha realizado una caracterización automatizada del espacio del volumen de trabajo en precisión, repetitividad y resolución mediante el Láser Tracker y software Spatial Analyzer bajo cargas de 500 y de 1.500 kg. Los resultados medidos son excepcionalmente buenos, dado que se ha conseguido un incremento de la precisión, repetitividad y resolución del 50% con respecto al modelo anterior de Cranebot fabricado en 2019.

Estas mejoras han sido consecuencia de la disposición optimizada de las poleas y de los puntos de amarre de los cables a la plataforma móvil, así como a la calibración optimizada de la máquina.

Conclusiones

- Visión integral: la metrología flexible y holística combina múltiples enfoques (2D, 3D, simulaciones, ajustes geométricos) para obtener parámetros dimensionales y su incertidumbre de forma más realista.

- Mejor toma de decisiones: en contextos productivos, contar con una estimación fiable de la incertidumbre evita rechazos indebidos y permite responder con rapidez a desvíos detectados en la línea de fabricación.

- Ahorro de costes y tiempo: la automatización, por ejemplo, con herramientas de simulación reduce intervenciones manuales y posibilita mayor repetibilidad.

- Transferencia de conocimiento: documentos y guías de instituciones como PTB muestran cómo llevar estas técnicas a la práctica, integrándolas en sistemas de medición modernos que realizan barridos a gran escala en lugar de mediciones puntuales.

Agradecimientos

Este trabajo está financiado por el Departamento de Industria, Transición Energética y Sostenibilidad del Gobierno Vasco bajo la subvención número KK-2024/0080 (METROTEK).

Bibliografía

[1] Bešic, I., Van Gestel, N., Kruth, J. P., et al. (2011). Accuracy improvement of laser line scanning for feature measurements on CMM. Optics and Lasers in Engineering, 49, 1274–1280. https://doi.org/10.1016/j.optlaseng.2011.06.009

[2] Townsend, A., Senin, N., Blunt, L., Leach, R. K., & Taylor, J. S. (2016). Surface texture metrology for metal additive manufacturing: a review. Precision Engineering, 46, 34-47.

[3] Meana, V., Zapico, P., Cuesta, E., et al. (2024). Laser Triangulation Sensors Performance in Scanning Different Materials and Finishes. Sensors, 24. https://doi.org/10.3390/s24082410

[4] Mehdi-Souzani, C., Thiébaut, F., & Lartigue, C. (2006). Scan planning strategy for a general digitized surface. Journal of Computational and Information Science in Engineering, 6, 331–339. https://doi.org/10.1115/1.2353853

[5] Lyu, W., Ke, W., Sheng, H., et al. (2024). Dynamic Downsampling Algorithm for 3D Point Cloud Map Based on Voxel Filtering. Applied Sciences, 14, 3160.

[6] Zhou, L., Sun, G., Li, Y., et al. (2022). Point cloud denoising review: from classical to deep learning-based approaches. Graph Models, 121, 101140.

[7] Imkamp D, Berthold J, Heizmann M, Kniel K, Peterek M, Schmitt R, et al. (2016) Challenges and trends in manufacturing measurement technology – the “Industrie 4.0” concept. J Sensors Sens Syst; 83:325–35.

[8] Bösemann, W. (2011). Industrial photogrammetry: challenges and opportunities. Videometrics, Range Imaging, and Applications XI, 8085, 80850H.

[9] Villarraga-Gómez, H., Amirkhanov, A., Heinzl, C., & Smith, S. T. (2021). Assessing the effect of sample orientation on dimensional X-ray computed tomography through experimental and simulated data. Measurement, 178, 109343.

[10] Xue, L., & Suzuki, H. (2017). Evaluation of scanning parameters based on image entropy for dimensional computed tomography metrology. Journal of Manufacturing Science and Engineering, 139(7), 071001.

[11] Zhou, Z., Liu, W., Wang, Y., Yu, B., Cheng, X., Yue, Y., & Zhang, J. (2022). A combined calibration method of a mobile robotic measurement system for large-sized components. Measurement, 189, 110543.