Desbarbado por ultrasonidos: afilado pero sin rebabas

Dominik Schäfer, departamento de ventas de Vollmer; y Thomas Benzing, jefe de Ventas de UltraTEC innovation, empresa filial de Vollmer

17/10/2023La tecnología de desbarbado por ultrasonidos sin contacto nació de la mano de Jonas Münz en su tiempo de estudiante: durante su etapa de prácticas en una empresa de la industria médica, tuvo que dedicar toda una jornada a desbarbar a mano tornillos para implantes óseos fabricados con titanio de grado 5, un trabajo arduo, pesado y repetitivo.

Por ello se propuso encontrar una solución que permitiera ese tipo de tornillos de forma totalmente automática. Junto con un amigo, Jakob Rehberger, se presentaron con un proyecto en ‘Jugend forscht’ (un concurso para jóvenes investigadores en Alemania). Cabe decir que durante su investigación, los dos jóvenes se ‘toparon’ con la tecnología de los ultrasonidos y aunque la industria, algunas universidades y el Instituto Fraunhofer ya habían intentado desarrollar un proceso estable para utilizar los ultrasonidos en el desbarbado sin éxito, ellos lograron un gran avance y fueron los primeros en desarrollar un proceso estable para el desbarbado por ultrasonidos.

El resultado fue tan extraordinario que Jonas y Jakob fueron galardonados con el premio ‘Jugend forscht’, el más importante para jóvenes investigadores en Alemania.

El padre de Jonas Münz, Dieter Münz, decidió seguir desarrollando el proceso y crear una máquina a nivel industrial. Con este objetivo, fundó en mayo de 2019 la empresa UltraTEC y, a partir de aquí, todo fue muy rápido. Porque solo 6 meses después de la fundación de UltraTEC, se presentó el primer prototipo en una feria y, en julio de 2020, ya se había vendido y entregado la primera máquina al marcado.

Con su asociación con Vollmer, UltraTEC además dio un gran salto superando los límites en cuanto a ventas o estructura empresarial de cualquier empresa emergente.

Hoy, el Grupo está preparado para ofrecer, además de tecnologías de rectificado, erosión y láser, también la tecnología única del desbarbado por ultrasonidos y apoyar a los en el proceso desde la fabricación de la herramienta hasta el desbarbado con nuestros conocimientos técnicos.

El proceso paso a paso

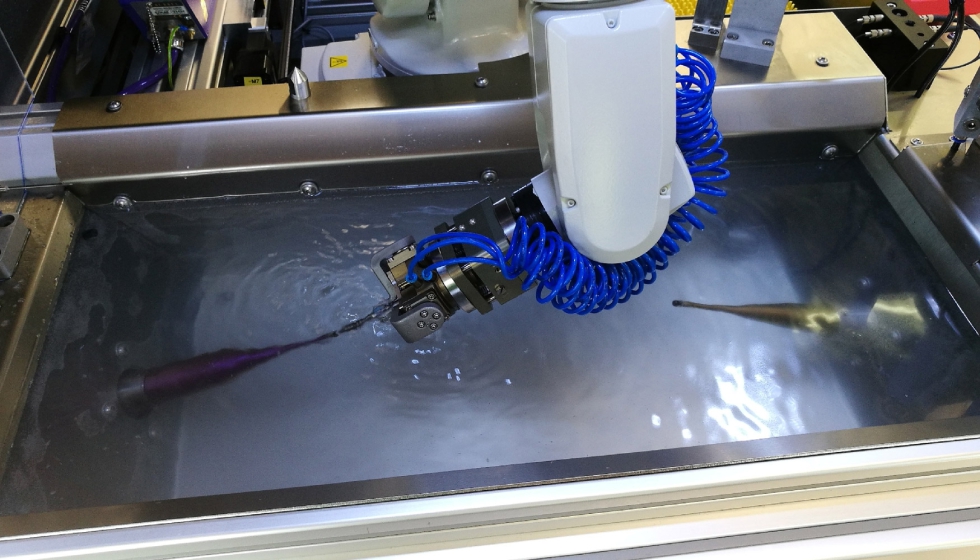

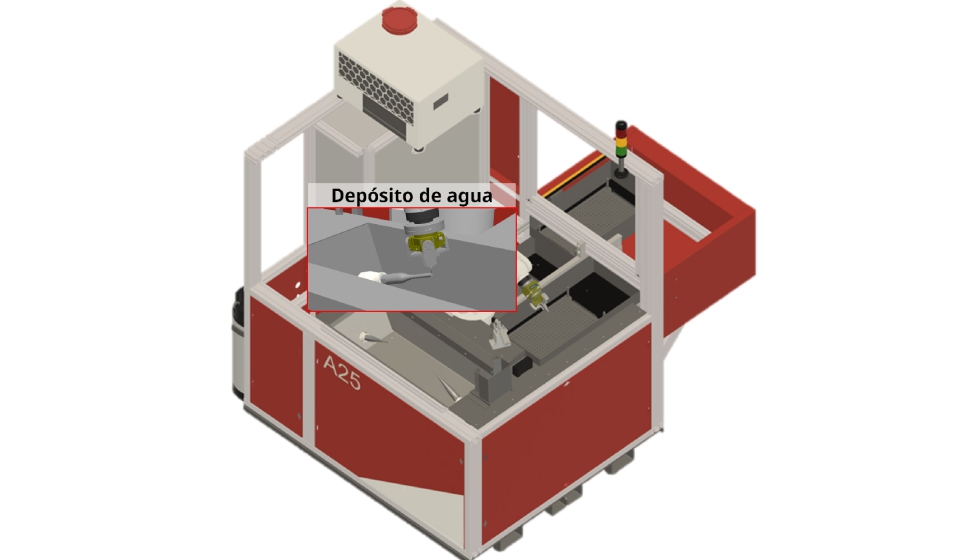

Tomando de base una máquina estándar como puede ser el modelo A25, el proceso de desbarbado tiene lugar en el depósito de agua de proceso, lleno de agua desionizada. Forman parte del proceso también la bocina ultrasónica (o sonotrodo ultrasónico), la pinza del brazo robótico y, por supuesto, la pieza a desbarbar.

Cada bocina ultrasónica está conectada a un generador de ultrasonidos. Este generador hace que la bocina ultrasónica oscile 20.000 veces por segundo 120 μm hacia delante y 120 μm hacia atrás. Así, cuando la bocina ultrasónica oscila hacia delante, el agua es ‘empujada’ y se produce una fase de sobrepresión en el agua. En el siguiente paso, el sonda ultrasónica oscila hacia atrás y se produce una fase de subpresión en el depósito de agua. Pero la sonda ultrasónica oscila hacia atrás muy rápido y como el agua tiene cierta inactividad física, no puede seguir la sonda ultrasónica lo suficientemente rápido y el agua literalmente se ‘desgarra’. Esto genera burbujas de cavitación (por lo tanto, burbujas de vacío). En los siguientes pasos, la sonda ultrasónica vuelve a oscilar hacia delante y volvemos a tener una fase de sobrepresión. En el caso de las burbujas de cavitación de vacío, la presión es demasiado alta y las burbujas implosionan, lo que genera un chorro de cavitación (corriente) de entre 250 y 280 m/s aproximadamente. Pero este chorro de cavitación sólo se produce cuando la bocina ultrasónica oscila hacia delante. Y como la bocina ultrasónica oscila hacia delante 20.000 veces por segundo, ¡hay 20.000 veces por segundo una corriente (chorro de cavitación) en la parte superior de la bocina ultrasónica y 20.000 veces por segundo no hay corriente! Y con esta corriente discontinua / chorro de cavitación podemos hacer que la fresa oscile.

Así pues, tenemos un flujo discontinuo que nos permite hacer vibrar las rebabas. En nuestro proceso, acercamos mucho las piezas (de 0,3 a 0,7 mm) y en un ángulo definido al sonotrodo ultrasónico con el brazo robótico. Esto provoca una vibración de las rebabas hasta que finalmente se desprenden. El resultado es una pieza sin rebabas pero con bordes afilados.

Cabe señalar que la gran ventaja de esta tecnología es que este proceso es muy localizada, aplicándose sobre un punto preciso: oscila sólo la fresa de modo que la superficie alrededor de esta no se verá afectada en absoluto por el proceso.

Las aplicaciones de esta tecnología son múltiples. Desde el ámbito de la medicina hasta la fabricación de piezas de alta precisión y, por supuesto, el sector de las herramientas. En este sentido, permite el desbarbado de los filos de corte de las herramientas rotativas HSS, ya sean brocas, fresas, machos de roscar. También se aplica para el desbarbado de las rebabas internas y ocultas de las herramientas, como el desbarbado de los orificios de refrigeración internos del cuerpo de una herramienta con punta de PCD. En este tipo de herramientas, las rebabas se generan cuando los pequeños tubos de refrigeración cruzan el orificio de refrigeración principal en el centro. Así que, mediante la tecnología UltraTEC, es posible desbarbar las rebabas internas y ocultas.

Otra aplicación es la limpieza muy localizada, por ejemplo, en plaquitas de PCD tras el corte por láser. En el proceso de corte por láser, el corte por láser crea escoria y suciedad en las piezas en bruto que es muy difícil de eliminar. Como en nuestro proceso tenemos una amplitud de ultrasonidos significativamente mayor en comparación con los dispositivos de limpieza por ultrasonidos estándar, podemos limpiar las piezas de forma muy localizada y eficaz.

UltraTEC en un caso real

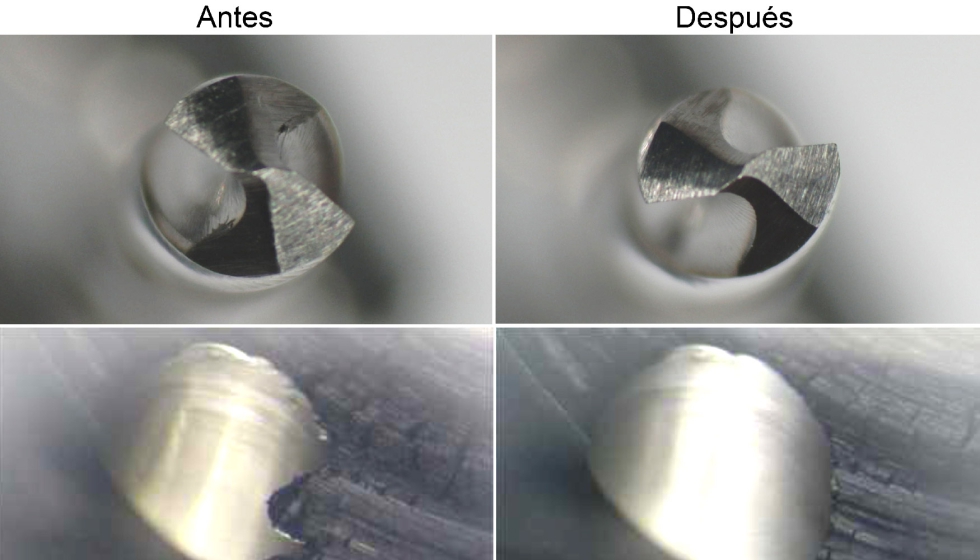

Vollmer ha realizado pruebas con esta tecnología para mostrar eficientemente y de primera mano sus ventajas. Es el caso del ejemplo de mecanizado de una broca HSS estándar de 5 mm de diámetro en la que, observada al microscopio, pueden verse algunas rebabas en los filos de corte en la parte superior y en los laterales. Se trata de rebabas que no se pueden evitar al afilar herramientas HSS pero sí pueden eliminarse con la desbarbadora ultrasónica.

La prueba realizada fue con una máquina estándar de la serie A. Concretamente una A100 con un total de 3 sonotrodos en el depósito de agua de proceso aunque para este ejemplo bastara un sonotrodo. En el centro de la máquina se instaló un brazo ABB-robot y, en la parte trasera de la máquina, se encuentran los cajones que se pueden cargar con palés de clientes. En la parte delantera de la máquina está el depósito de agua de proceso con las bocinas ultrasónicas. Para la prueba se cargó el palé en el cajón con algunas brocas HSS, mecanizadas previamente en una máquina VGrind de Vollmer.

El proceso de desbarbado fue el siguiente:

En el primer paso, el robot coge una broca HSS del palé y la acerca a la bocina ultrasónica del depósito de agua de proceso. Dado que podemos acercarnos a esta broca por una gran superficie y que no es necesario dirigirnos a un objetivo muy concreto en la broca, no es necesario comprobar previamente la posición del componente con el sensor. Por lo tanto, el taladro se desplaza directamente hasta el sonotrodo en el depósito de agua de proceso.

Aquí, empezamos acercándonos primero al filo de corte delantero y girando la broca alrededor de su propio eje. Esto elimina las rebabas de la parte superior de la broca. En el siguiente paso, nos acercamos a los bordes de corte laterales de la broca. Para ello, el robot desplaza la broca lateralmente cerca de la sonda ultrasónica y va girando una y otra vez. De este modo, también se pueden desbarbar las aristas de corte laterales. Y aquí termina el proceso de desbarbado propiamente dicho. A continuación, el robot lleva la broca a la estación de secado. Aquí, el agua del proceso se elimina de la broca con aire comprimido.

Visto el resultado al microscopio, puede apreciarse la broca HSS sin rebabas, con bordes afilados y que se ha limpiado al 100% al mismo tiempo.

Ventajas frente a tecnologías alternativas

Las ventajas de esta tecnología son, entre otras, tener un proceso totalmente automático, lo que significa que el sistema puede funcionar 24 horas al día, 7 días a la semana, ayudando también a contrarrestar la escasez de personal cualificado. Además, se trata de un proceso localizado, ya que sólo hacemos vibrar la parte más débil, que es la rebaba, y no afecta a la zona que la rodea. Por lo tanto, este proceso no tiene arranque incontrolado de material. Ello significa que no implica ninguna deformación o decoloración en la pieza.

Y, finalmente, se trata de un proceso muy respetuoso con el medio ambiente y que ahorra recursos: no usa productos químicos en el agua de proceso y el consumo de energía es muy bajo, con un valor de conexión de sólo 5,8 kVA. Comparado con tecnologías de desbarbado convencionales, como el desbarbado por chorro de agua a alta presión, necesita sólo entre el 5 y el 10% de la energía.