La herramienta óptima para la tecnología CNC incorpora una completa información digital suplementaria e imprescindible

Andrei Petrilin, director técnico de Iscar LTD

19/12/2022El avance de la tecnología CNC es consecuencia del progreso de diferentes elementos, como el husillo principal y sus rodamientos, guías de mecanizado, accionamientos de alta velocidad, ingeniería informática, hidráulica, motores eléctricos, robótica, sensores, etc. en comparación con una máquina convencional de componentes mecánicos, la proporción en máquinas CNC modernas es significativamente mayor.

La actual tecnología CNC y su entorno

La tecnología CNC seguirá siendo la columna vertebral de los sistemas de mecanizado en un futuro próximo y lejano. El desarrollo de las máquinas CNC está dirigido a aumentar la versatilidad, productividad, estabilidad, fiabilidad y precisión de una máquina dada. Estos objetivos son logros continuos que garantizan los resultados de mecanizado actuales. El salto adelante está relacionado con los centros de mecanizado que combinan las tecnologías sustractiva y aditiva, como el mecanizado CNC y la impresión 3D. Al mismo tiempo, los conceptos de Industria 4.0 y de fabricación inteligente han provocado un replanteamiento completo del avance del CNC. En una fábrica de mecanizado inteligente, existe un intercambio de información entre el mundo real de las máquinas CNC y el virtual, basado en las características de las piezas mecanizadas y sus correspondientes características teóricas. El equilibrio inteligente entre las fronteras de estos mundos y el análisis de la información en tiempo real contribuyen a la toma de decisiones y correcciones, llevadas a cabo por unidades controladas por ordenador.

Como son las herramientas para CNC

La herramienta de corte es un elemento mucho más pequeño, sustancialmente más económico y considerablemente menos complejo en comparación con una máquina CNC, pero es el que extrae directamente el material de la pieza y cierra el proceso de mecanizado. Por razones objetivas, este elemento está sujeto a menos cambios fundamentales y con frecuencia se identifica como el eslabón más débil del proceso, limitando la capacidad del sistema. Por tanto, la optimización de las herramientas de corte se debe considerar como parte integral del progreso de la tecnología CNC.

El enfoque convencional de la fabricación de herramientas de corte se centra en el diseño de geometrías innovadoras, en la utilización de materiales de corte avanzados y en la utilización de tecnología punta, con objeto de prolongar la duración de la herramienta, garantizar una mayor extracción de material, proporcionar una mayor precisión y aumentar la fiabilidad. Sin embargo, la tendencia de Industry 4.0 en cuanto al desarrollo de la tecnología CNC prioriza el componente digital de una herramienta de corte.

La información básica que incorporan las herramientas

La información sobre las herramientas de corte ha sido siempre una constante, incluso antes de Industry 4.0. Los datos del catálogo, condiciones de corte, planos y aplicaciones recomendadas ya se distribuían antes, primero en formato impreso y después en formato electrónico, y siguen siendo fundamentales para el mundo del mecanizado. La digitalización ha afectado a la atención al cliente, ampliando sus capacidades en forma de datos. Existen diferentes aplicaciones para seleccionar la herramienta óptima y estimar la duración de la herramienta en unas condiciones determinadas. La combinación de las aplicaciones de Consumo de Potencia y NEO ITA de Iscar permite un rápido cálculo de las fuerzas de corte, carga de torsión y consumo de potencia, encuentra la mejor calidad del material de corte y la herramienta óptima para una aplicación específica, y analiza los productos de otros fabricantes, entre otras funciones útiles. Los clientes tienen un fácil acceso a los datos y otra información relacionada a través de ordenadores y dispositivos móviles. Los avances en las comunicaciones han introducido el mundo del mecanizado de metales en el mundo virtual.

Las tecnologías de modelos digitales complementan los procesos productivos. Los modelos de mecanizado, la comprobación de colisiones y la optimización del proceso para encontrar la mejor estrategia de corte son sólo algunos ejemplos. En una factoría inteligente, el modelo digital es la piedra angular. Lógicamente, en el taller de una factoría inteligente sólo tienen cabida herramientas que tengan su modelo digital.

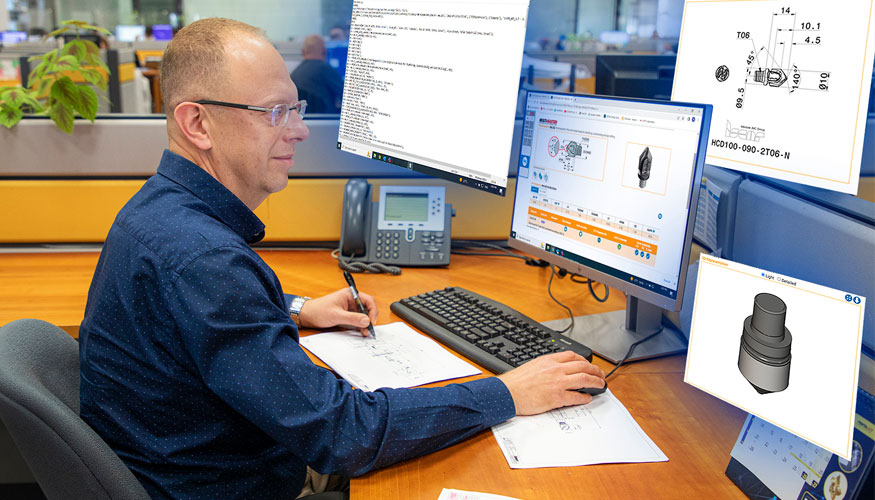

El progreso de la tecnología CNC genera nuevas demandas de herramientas de corte. Se espera que un fabricante de herramientas proporcione un producto que combine a la perfección una herramienta como objeto material, su modelo digital en tiempo real y el software correspondiente. Esto permite la incorporación directa de los datos de la herramienta a los sistemas CAD/CAM y de fabricación virtual, ya que se pueden transmitir directamente a través de redes del Internet de las Cosas (IoT), paquetes de herramientas y conjuntos virtuales.

Para que la representación de la herramienta sea clara para los diferentes sistemas, se ha desarrollado la norma ISO 13399, que garantiza la independencia de la plataforma. Esta normalización también es necesaria para otros componentes digitales del paquete de la herramienta, para unificar datos como la duración de la herramienta, cargas calculadas, condiciones de corte, etc.

Componentes digitales según ISO13399 que incluyen las herramientas Iscar

Los componentes que incluyen son los siguientes:

- Catálogo electrónico, con diferentes funciones de búsqueda, información actualizada de promociones y otros datos útiles

- El fichero. p21 (fichero STEP) contiene todos los datos de la herramienta para su representación e intercambio.

- La representación 3D para el modelado digital y programación CNC, según la norma ISO 10303 (STEP)

- Una representación 2D en formato DXF de la documentación del proceso planificado, planos, diseños y especificaciones.

- Opción de realizar montajes virtuales de herramientas de torneado, fresado y mecanizado de agujeros para generar los correspondientes modelos digitales, representados en 3D y 2D.

- NEOITA – Asesor Virtual de Herramientas de Iscar, un sistema experto que recomienda la solución óptima para una aplicación específica.

- Aplicaciones de Cálculo de Mecanizado y Optimizador de Calidades.

El rapidísimo ritmo de la digitalización industrial lleva la tecnología CNC a un nuevo nivel. Esto impulsa los cambios en las herramientas de corte y requiere una fuerte relación entre una herramienta de corte y su componente virtual.

Iscar Ibérica ofrece el asesoramiento necesario en la accesibilidad a la información, las aplicaciones recomendables con el objetivo de hacer más productivas las máquinas CNC actuales, reducir el consumo y asegurar una vida óptima. La herramienta evoluciona al mismo tiempo que las máquinas, permanecer inactivos frente a esta realidad es como mínimo arriesgado.