Tempro para aplicaciones de peso ligero de carbono

El año pasado, el especialista alemán en carbono, Wethje, invirtió en tres controladores de temperatura de doble zona Tempro plus D180. La empresa quería templar una nueva célula de trabajo que utiliza la técnica de moldeo por compresión pre impregnada (PCM). Los dispositivos Wittmann resultaron ser la elección óptima para esta aplicación.

La empresa Wethje Carbon Composites GmbH figura entre los principales especialistas en fabricación de piezas ligera del mundo. Tiene dos plantas en Alemania, en Hengersberg y en Vilshofen/Pleinting, donde se construyen los más complejos elementos de carbono de alta calidad. Por un lado, la empresa fabrica elementos estructurales como los llamados mono coques (células de pasajeros), por otro lado, la empresa también fabrica piezas de carrocería para la automoción (armazón) y otras partes exteriores. Wethje también fabrica productos a medida y construye prototipos y piezas de la serie de preproducción. Por ejemplo, Wethje construyó el monocasco completo para el coche deportivo X-Bow de KTM desde el principio –y todavía lo hace hasta el día de hoy–. Wethje suministra muchas empresas OEM de primera calidad y fabricantes industriales de primer nivel, entre ellos empresas que trabajan en los campos de la aviación y el vuelo espacial.

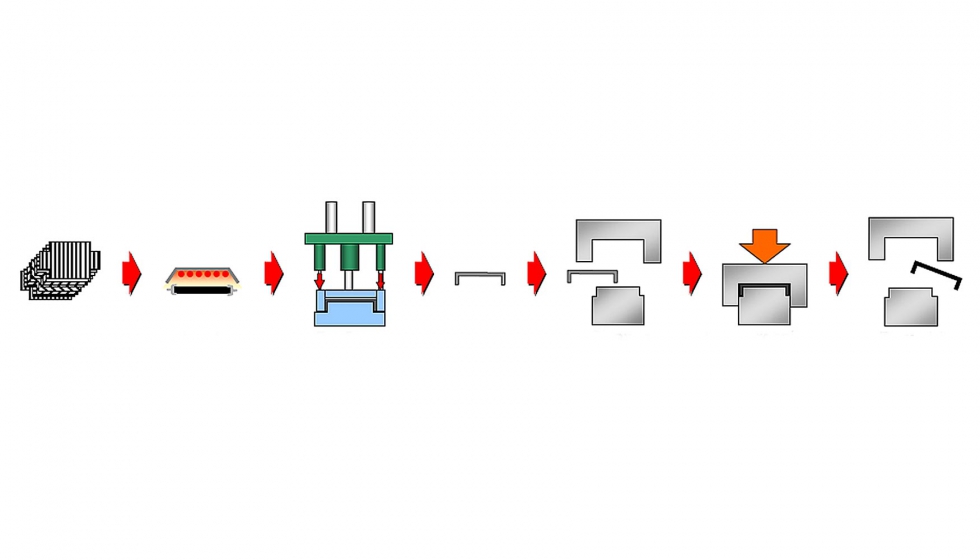

Dos de los tres controladores de temperatura Tempro plus D180 que fueron instalados en Wethje. El recientemente desarrollado preimpregnado de curado rápido se preforma y después se cura en una herramienta de acero caliente. Ciclos de molde corto: laminado, calor, preformar, cargar, compresión y desmoldar.

Técnica PCM (Moldeo por Compresión Pre impregnado)

Junto con Mitsubishi Rayon CO., LTD –el principal accionista de Wethje– la compañía ha desarrollado la llamada técnica de moldeo por compresión pre impregnado (PCM). Este enfoque permite una reducción significativa del tiempo de ciclo cuando se trata de producir piezas de carbono convencionales. PCM comienza con la producción de una preforma. Esta preforma de carbono se lleva a sus tolerancias finales usando una prensa de alta presión con un molde calentado. Después del endurecimiento, la pieza es desmoldada. La aplicación de este principio de prensado da la posibilidad de conseguir superficies de 'Clase A'.

Michael Hobelsberger, director de Ingeniería de Wethje (izquierda), y Gottfried Hausladen, ingeniero de Ventas de Wittmann Robot Systeme en Alemania.

Consistencia y cortos tiempos de instalación

Con el fin de obtener los mejores resultados con esta técnica, es necesario aplicar un procedimiento de templado perfectamente manejado. Es vital utilizar los controladores de temperatura más potentes y seguros.

La unidad Wittmann Tempro plus D180 utiliza sensores de molde conectados a él con el fin de calentar los moldes hasta 160 °C. Cuando se alcanza esta temperatura, el proceso de integración comienza dentro del material, y entonces se pueden realizar los tiempos de endurecimiento endurecimiento.

Aquí, la consistencia de la temperatura es el parámetro más importante. Una máxima desviación de ± 0,5 °C es el criterio crucial para asegurar una producción estable. Las pérdidas de energía anteriores provocaron la necesidad de un controlador de temperatura que pudiera manejar temperaturas que excedieran los 160 °C.

Como consecuencia, se eligieron los reguladores de temperatura Wittmann de la serie Tempro plus D: versiones de alta temperatura con una temperatura de flujo de hasta 180 °C. Con el fin de conseguir los tiempos de preparación delas celdas de trabajo más cortos posibles para moldes de hasta 3.000 kg, se eligió la capacidad de calentamiento de los controladores de temperatura de manera que el tiempo necesario para calentar el molde alcanzara un objetivo de 45 minutos. Se utilizaron tres dispositivos de doble zona con mayor capacidad de calentamiento; Cada circuito con una capacidad de 16 kW. Al final, esta disposición llevó a una capacidad de calentamiento instalada de 96 kW en la celda de trabajo. Con el fin de soportar la aplicación de energía en el molde, también se instalaron bombas mejoradas con una capacidad de bomba de 60 l/min.

Finalmente, se consiguió una optimización adicional del tiempo de ajuste utilizando la nueva función de purga –utilizando aire comprimido para soplar el molde–. Este método vacía el circuito del molde mucho más rápido y mucho más eficientemente en comparación con una extracción por succión que es ejecutada por las bombas. Los controladores de temperatura Wittmann están equipados con una interfaz digital multiplataforma.

A través de esta interfaz, los dispositivos se integran bajo el control de la prensa de alta presión, lo que significa que los ajustes del controlador de temperatura se pueden cargar automáticamente cuando cambian los moldes.

Contribuyendo al control de calidad

Debido a su alta usabilidad y documentación de proceso detallado, los dispositivos Tempro plus D están contribuyendo considerablemente al control de calidad. Los controladores Tempro plus D están equipados con pantallas táctiles de dimensiones generosas para recordar fácilmente los modos de funcionamiento y los parámetros importantes. Por ejemplo, si el símbolo del molde en la pantalla se muestra en verde, esto significa que todos los parámetros están dentro de los límites establecidos. La función integrada del osciloscopio permite una trazabilidad completa de los parámetros del proceso, como la presión, la temperatura y la medición del caudal, hasta 24 horas después.

Esto se ofrece para todos los 6 circuitos de esta aplicación, estando cada uno equipado con medición de caudal.

Michael Hobelsberger de la compañía dice: “Hemos utilizado estos dispositivos en la práctica durante un año. Podemos confirmar la fiabilidad, la facilidad de uso y la adherencia de todos los asuntos a nuestras muy estrictas tolerancias. Con Wittmann hemos encontrado un socio competente que respondió exactamente a nuestras necesidades”.

Componente de demostración de carbono: elemento de capacete para el auto deportivo X-Bow.