Siete desafíos comunes y costosos en el etiquetado de palets (y cómo evitarlos)

Durante la última década los fabricantes de todo el mundo han tenido que adaptarse a las cada vez más sofisticadas demandas de trazabilidad de las cadenas de distribución. En el cumplimento de estos requisitos, el etiquetado de palets juega un papel clave ya que los errores en su etiquetado son particularmente costosos para los fabricantes al conllevar la pérdida o daño de palés enteros de mercancía.

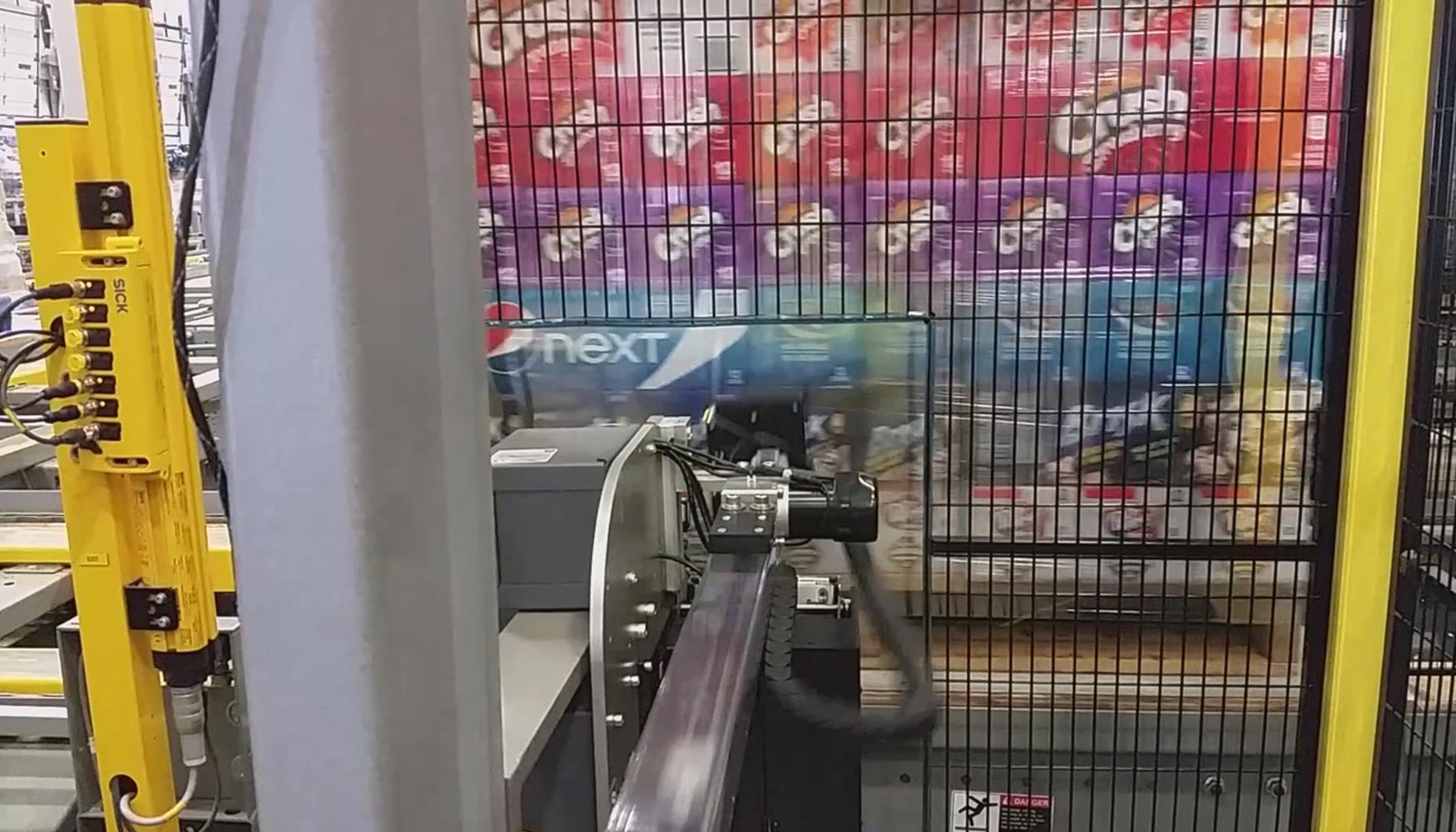

Afortunadamente en los últimos diez años también ha habido grandes avances técnicos en la tecnología de Impresión y Aplicación de Etiquetas (Print&Apply) que pueden ayudar a los fabricantes a evitar errores de etiquetado de palés muy comunes y costosos.

A continuación se presentan siete problemas comunes en el etiquetado de palets y las claves para seleccionar la tecnología adecuada que evite estos costosos errores.

Problema # 1: El aplicador de etiquetas se vuelca

Un aplicador de etiquetas bien diseñado nunca debería volcarse. Tal defecto de diseño pone en riesgo la seguridad de los trabajadores y puede dañar la mercancía. Pero por desgracia, este no es un problema inusual en las plantas de producción.

Los vuelcos ocurren cuando el aplicador de etiquetas no detecta con precisión la distancia a la que se encuentra el palé (habitualmente debido al acabado reflectante del retractilado), y aplica la etiqueta con una fuerza excesiva perdiendo su centro de gravedad.

Solución:

Los aplicadores de etiquetas de última generación mantienen su estabilidad por dos razones. En primer lugar, pueden detectar casi todos los retractilados y están programados para finalizar la aplicación con seguridad. En segundo lugar, algunos nuevos sistemas eléctricos utilizan hasta un 80% menos de fuerza que los equipos neumáticos tradicionales por lo que su movimiento está muy controlado.

Al elegir un equipo en importante buscar uno en el que el impacto y la fuerza continua se sitúen entre los 2 y 3 kg (los sistemas neumáticos tradicionales habitualmente entre utilizan entre 11 y 13).

Problema #2: El producto o la línea son golpeados por el aplicador

Muchos aplicadores de etiquetas tradicionales utilizan pesados brazos extensores de acero. Esta característica suele promocionarse como una ventaja que aporta durabilidad al equipo, pero realmente es forma de disimular el problema que este peso extra supone en una línea de producción real.

Además del peligro de vuelco comentado anteriormente, estos aplicadores tan pesados necesitan mucha más fuerza para operar y pueden dañar el producto o la cadena de producción si se producen errores.

Otro factor de riesgo de estos aplicadores pesados es que se retraen con bastante lentitud por lo que tienen más posibilidades de engancharse con el producto, un mayor desgaste, y ciclos de trabajo de menor velocidad.

Solución:

Los nuevos equipos Print&Apply (P&A) eléctricos cuentan con aplicadores mucho más ágiles y ligeros. Estas tecnologías pueden proporcionar hasta un 200% de aumento en la velocidad de retracción lo que a su vez reduce la posibilidad de daños en el producto y enganches.

Busque sistemas que garanticen un tiempo de contacto de 30 milisegundos (en lugar de los 100 ó 200 milisegundos de las tecnologías tradicionales). Asegúrese también de elegir equipos con todo el sistema de cableado oculto o integrado ya que los “cabos sueltos” son un gran riesgo de enredos y daños en el producto.

Problema #3:No se ha aplicado ninguna etiqueta

Hay émuchos motivos por los que un pal puede no recibir una etiqueta, pero los más comunes son 1) el aplicador ha tardado un demasiado tiempo en extenderse, por lo que el palet ya está fuera de su alcance o 2) El aplicador ha hecho solo contacto parcial con el palé, por lo que la etiqueta no se ha adherido.

Solución:

Los nuevos P&A eléctricos son capaces de evitar estos dos errores comunes. En primer lugar, un sensor en la pala aplicadora permite al sistema detectar el punto de aplicación exacto de la etiqueta, asegurando el contacto con el producto en el momento adecuado.

En segundo lugar, el modo de aplicación de las aplicadoras eléctricas asegura una mayor transmisibilidad frente a los sistemas neumáticos tradicionales. Los sistemas neumáticos transfieren las etiquetas utilizando aspiradoras de alta presión en unos pocos puntos de la almohadilla aplicadora, lo que a veces da como resultado una transferencia de etiqueta ineficaz sobre todo si el contacto con el producto es superficial o parcial. Por el contrario, la nueva generación de P&A eléctricos utilizan aspiradoras a baja presión a través de multitud de puntos repartidos de forma uniforme por la almohadilla, lo que mejora la transferencia de etiquetas hasta un 30% frente a los anteriores sistemas.

Problema #4: La etiqueta es aplicada en un lugar incorrecto

Las etiquetas aplicadas en un lugar equivocado pueden crear importantes problemas para los fabricantes. A menudo, un trabajador de planta tendrá que moverse de su carretilla elevadora para escanear un código de barras que se colocó erróneamente fuera de su alcance. Pero el mayor problema se produce cuando las etiquetas se colocan por error totalmente fuera de la ventana de lectura de puestos de control logísticos o sistemas de visión artificial. Esto puede provocar que cargamentos completos de palets sean devueltos o extraviados, con su consiguiente gasto de tiempo y dinero.

Solución:

Para asegurar una colocación de etiquetas precisa, es importante elegir una etiquetadora que funcione mediante un servomotor en lugar de un motor paso a paso más anticuado. Los servomotores son más “inteligentes ” y su continua comunicación con el controlador electrónico permite ajustes constantes de velocidad y rotación que asegura una colocación de precisa y fiable.

Problema #5: Las etiquetas pierden su secuencia

Algunas aplicaciones requieren la aplicación de dos etiquetas en caras adyacentes del producto para permitir su legibilidad desde múltiples orientaciones. Esto requiere que dos etiquetas únicas e idénticas sean colocadas en el mismo producto.

Un problema habitual es que una de las etiquetas no se aplique y la secuenciación posterior se pierda. Esto quiere decir que si el palet A debe recibir dos etiquetas A y sólo se aplica una, el palet B recibirá una etiqueta A y una etiqueta B. Se produce entonces un error en cadena muy costoso de corregir.

Solución:

Los Print&Apply eléctricos son capaces de asegurar la perfecta sincronía entre etiqueta y producto. Mediante un sensor de presencia de etiqueta el equipo detecta si una etiqueta no se ha aplicado en un palé y detiene inmediatamente el proceso en caso de error.

Muchos fabricantes gastan alrededor de 2.000€ en escáneres adicionales que aseguren esta sincronía, pero actualmente se pueden obtener los mismos resultados por menos de 450€ con los sensores de los P&A eléctricos.

Problema #6: Tiempo de inactividad excesivo

Además de cualquier periodo de inactividad provocado por las cuestiones anteriores, los sistemas neumáticos tradicionales a menudo requieren un mantenimiento frecuente.

En áreas de producción ocupadas por uno o más compresores de aire de diversas tecnologías, es común que los residuos ambientales obstruyan los equipos. Cuando esto ocurre los operarios suelen recurrir a aumentar la presión del aplicador de etiquetas para lograr mejores resultados. Sin embargo esto conduce a una espiral de problemas en el rendimiento del equipo, donde el aumento de la presión aumenta el riesgo de daños en el sistema o el producto.

Solución:

La última generación de aplicadores de etiquetas eléctricos requieren hasta un 20% menos de tiempo de inactividad y están disponibles a precios comparables a los equipos neumáticos tradicionales.

Problema #7: Las necesidades cambian

Diversos estudios de mercado revelan que al adquirir un equipo P&A, los clientes esperan que duren entre 7 y 10 años con un mantenimiento adecuado.

Pero en un plazo tan largo de tiempo es casi inevitable que las necesidades de fabricación cambien y la tecnología escogida ya no cumpla con los nuevos requisitos. Esto sucede especialmente en términos de velocidades de impresión, tamaño de etiquetas y eficiencia energética.

Solución:

Cuando se está eligiendo un modelo de aplicador de etiquetas es esencial saber que las capacidades de velocidad máxima indicadas en las especificaciones técnicas suelen corresponder a la impresión de etiquetas simples y pequeñas. Por lo que si las etiquetas son más grandes o complejas, la aplicación real no llegara a esa velocidad.

- Velocidad. Es importante pensar a largo plazo y no elegir un modelo con una capacidad máxima muy ajustada a la necesidad real de producción. Hay que tener en cuenta que en un futuro las necesidades seguramente se ampliaran, ya que nuevas normativas pedirán incluir más información en las etiquetas y aumentar su tamaño. Además la línea de producción aumentará su velocidad y no puede ser ralentizada por ningún equipo. Actualmente no debería elegirse un equipo con una velocidad inferior 120 aplicaciones por minuto para contar con esta seguridad a medio plazo.

- Tamaño de etiqueta. Lo ideal es buscar sistemas que puedan acomodar diferentes tamaños de etiqueta, ya que la evolución de las necesidades logísticas seguramente requiera la ampliación del tamaño de las etiquetas en los próximos años.

- Eficiencia energética. Los aplicadores neumáticos requieren del uso de aire de planta para funcionar, lo que supone un coste añadido además de un mantenimiento regular. Los nuevos sistemas eléctricos eliminan totalmente esta necesidad, por lo que suponen un ahorro aproximado de un 50% en el consumo de potencia. La reducción del mantenimiento del equipo puede contribuir a reducir hasta un 30% adicional al coste total de la propiedad.

Los avances en la tecnología de Print&Apply (especialmente en los sistemas eléctricos) en los últimos 10 años han mejorado considerablemente el rendimiento de estos equipos. La última generación de equipos P&A son ágiles e inteligentes, ofreciendo una colocación precisa y constante a altas velocidades en multitud de aplicaciones. Pero quizá lo más importante, es que estos sistemas se presentan a precios comparables con tecnologías más antiguas todavía comunes en el mercado actual.

Conocer algunas de las características clave de la tecnología permite a los fabricantes evitar errores costosos y asegurar que su inversión supere sus expectativas hoy y en los próximos años.