Inteligencia y rapidez en el mecanizado: los ingredientes de la gama IQ de Iscar

Como ya viene siendo tradición, Iscar Ibérica invitó a clientes de España y Portugal para que les acompañaran a descubrir la tecnología que hay detrás de las soluciones Iscar. Allí, en las instalaciones que la empresa 100% de capital americano —tras la adquisición por parte de Warren Buffet— tiene en el Parque Industrial de Tefen, al norte de Israel, los asistentes pudieron conocer de primera mano la filosofía de esta empresa: innovación constante aplicada en toda su amplitud, desde los productos hasta los sistemas de producción. No en vano el principal “competidor de Iscar es… Iscar”, afirman.

El seminario técnico organizado por Iscar en sus instalaciones de Israel proporcionó la más completa información sobre sus soluciones para el “mecanizado inteligente” a los más de 50 clientes de España y Portugal que acudieron a la cita. Junto a ellos, clientes de México y Argentina compartieron las visitas técnicas y, por qué no decirlo también, los momentos de relax organizados con todo lujo de detalle por la compañía. El objetivo era doble: demostrar el potencial de acompañamiento que Iscar ofrece y el buen hacer de una empresa nacida y crecida en un entorno político-geográfico complejo —pese a lo cual se ha expandido con factorías por todo el mundo—. Quizá esta situación les ha conferido el carácter competitivo, exportador y de superación del que tan orgullosos se sienten. Y no es para menos: las ventas en 2014 ascendieron a los 2.050 millones de dólares. Esta progresión se explica por su estrategia innovadora, buscando constantemente desarrollar herramientas que “rompan con el convencionalismo establecido”. Estos buenos resultados les motivan para alcanzar la primera posición mundial, a sabiendas que actualmente ocupan un nada desmerecido segundo lugar. Su estrategia, como explicó Gidi Drori, ajunto a la dirección de marketing de la empresa, es “hablar el idioma del cliente y buscar para ellos la máxima productividad, aumentar la velocidad de trabajo y permitir una producción de 24h al día”. Una oferta que sin duda pocos pueden rechazar, como comentaba uno de los asistentes: “En producciones seriadas, de miles de piezas por minuto, rebajar un solo segundo supone un gran ahorro”. Precisamente este ha sido el ‘leit motiv’ de la última campaña impulsada por Iscar: “ayudar a sus clientes a mecanizar de modo inteligente”, para lo cual cuentan con toda una completa gama de soluciones llamadas IQ.

Gidi Drori, ajunto a la dirección de marketing de Iscar, fue el encargado de presentar cada una de las innovaciones del concepto de mecanizado inteligente IQ.

Una empresa americana en Galilea

Iscar es la principal empresa de IMC Group —International Metalworking Companies—. Junto a otras 14 compañías que forman el grupo, proveen a los clientes de todas las soluciones necesarias en herramientas para máquinas-herramienta. Entre todas ellas fabrican plaquitas, herramientas y elementos de fijación, cubriendo la mayor parte de aplicaciones en el sector metalmecánico. IMC proporciona también servicios de ingeniería y fabricación de soluciones especiales a demanda de sus clientes, principalmente para sectores como la automoción, la aeronáutica y la fabricación de moldes y matrices.

Asimismo, IMC es una empresa americana: propiedad 100% del fondo Berkshire Hathaway, de Warren Buffet, con solamente el 25% de los empleados, de los 12.000 totales, ubicados en Israel. En el caso estrictamente de Iscar, el 50% de sus trabajadores están en las instalaciones de Tefen. Una muestra de su espíritu de internacionalidad y exportación: El 99% de la producción en Tefen es para el mercado exterior.

Así, a lo largo de los dos días de seminario técnico los invitados pudieron conocer la tecnología que hay detrás de los productos Iscar pero también su sistema de producción, reflejo de la filosofía que ha convertido a esta empresa en un referente en el sector de la producción de herramientas para el sector metalmecánico.

Las jornadas combinaron la presentación teórica de las diferentes soluciones globales para el mecanizado con la visita a diferentes pabellones que Iscar tiene en Tefen, dedicadas al diseño, producción, sinterizado, tratamientos, rectificado, medición y control de calidad, mostrando así un pequeño ejemplo de la cadena de fabricación de Iscar. Y, conscientes que más vale una imagen, pusieron su zona técnica de I+D a trabajar en ejemplos concretos para mostrar, en tiempo real, operaciones de tronzado, fresado, etc. como los que deben afrontar los clientes a diario.

Cambio de herramientas en 3 segundos

“Haciendo un paralelismo con la F1 —expuso Drori— los cambios de herramienta deben ser lo más rápidos posible, reduciendo al máximo los paros de máquina y sin puesta a punto. El objetivo es lograr los cambios de herramientas en tres segundos”. En este sentido, el directivo apuntó que “en una máquina que trabaja 24 horas en dos turnos, lo habitual es que el 50% del tiempo esté dedicado al mecanizado mientras que un 25% está destinado al cambio de herramientas y puesta a punto. “Por ello, con las gamas Multimaster y Chamdrill, Iscar ofrece reducir este tiempo hasta el 15%, una reducción del 10% que supone un ahorro muy importante”. Y es que uno de los objetivos de Iscar para con sus clientes es proporcionales las herramientas necesarias que les permitan reducir sus costes de producción. En este sentido, la firma se basa en un estudio presentado ante los visitantes que establece en qué parámetros se encuentran los principales costes de las empresas. Así, mientras un 21% de los recursos se dedicarían a las instalaciones, otro 26% está directamente relacionado con la maquinaria mientras que un 28% de los costes hacen referencia a los empleados, un 22% a la materia prima y “sólo” un 3% a las herramientas. “Sin embargo, teniendo en cuenta que algunos de estos costes son fijos y no se pueden reducir fácilmente, Iscar hace especial énfasis en reducir el coste por pieza manteniendo la misma inversión. Con ello se puede, según nuestros estudios, reducir los costes hasta un 15% gracias a las herramientas de nueva generación”. Así presentaba Gidi Drori la gama IQ, “donde la innovación nunca se detiene”, con más de 1.350 nuevos productos. “Iscar no ofrece una única solución para una aplicación. Hay más de una opción, así que elegir la herramienta adecuada es también una tarea para especialistas”. ITA —Iscar Tool Advisor, un ‘ingeniero virtual’ que ayuda a elegir la mejor opción—, disponible desde cualquier dispositivo, es su propuesta.

Pensar diferente

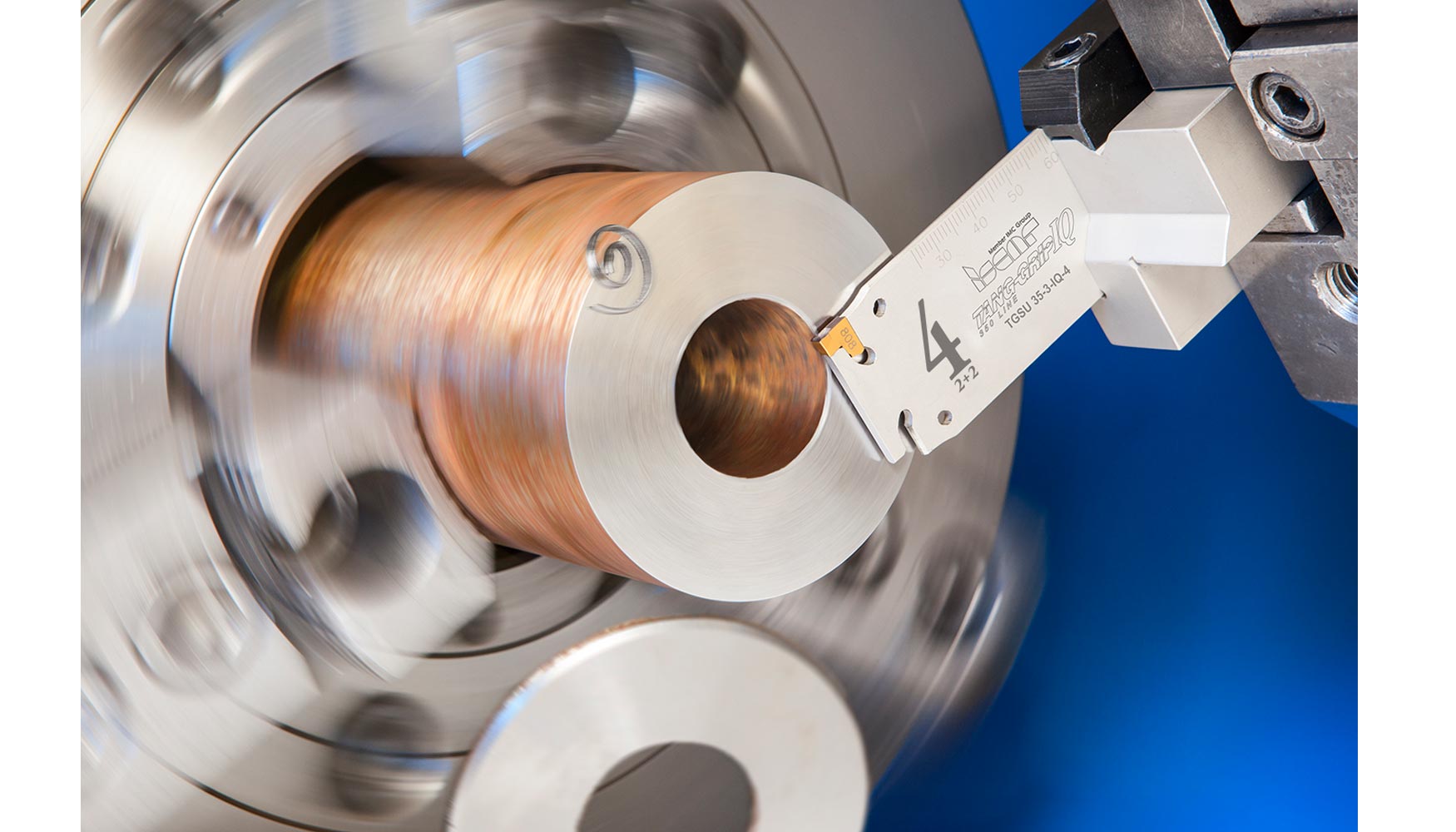

El concepto de empresa innovadora de Iscar es latente en todos y cada uno de sus desarrollos, especialmente en la gama IQ presentada. Pero a lo largo de la historia de la empresa se han ido sucediendo nuevos desarrollos que han marcado un ‘antes’ y un ‘después’ en el modo de trabajar. Así nacieron los cambios de diseño en el montaje de las plaquitas, resolviendo los problemas de acceso, con asientos que absorben mejor la presión sobre la herramienta y mejorando su estabilidad. O la evolución en tecnología de tronzado, desde la gama Self Grip, pasando por Tang Grip —de fijación tangencial—, la Tang Grip JHP —con el refrigerante orientado a la zona de corte a alta presión— para llegar a la actual Tang Grip IQ, con una sujeción diferente de la plaquita que evita que la viruta impacte en la herramienta durante la evacuación. Además, al eliminar la brida superior de sujeción, la lama consta de 4 asientos, doblando así la vida útil de la herramienta. “Esto también es reducir el coste, multiplicando los filos de corte”, puntualizó Drori. Y añadía “lo mismo ocurre con las plaquitas DO-Grip, que al ser a doble cara se obtienen dos zonas de corte en una misma plaquita”.

Penta IQ Grip

Penta IQ es una plaquita pentagonal de tronzado y ranurado para profundidad de corte desarrollada para ampliar la capacidad de corte de las tradicionales Penta y alcanzar cortes hasta 20,32 y 40 mm de diámetro. Se trata de una plaquita de 5 filos de corte que permite tronzar mayores diámetros y realizar ranuras más profundas que las plaquitas pentagonales existentes. Una plaquita extremadamente estable gracias a la fijación en cola de milano, que garantiza además una excelente rectitud y acabado superficial para aplicaciones de tronzado, mejor que cualquier otro mecanismo de auto fijación por tornillo del mercado. Su sistema de fijación permite una sencilla y rápida sustitución de filos de corte y plaquitas. Además, su diseño alarga la duración de la plaquita hasta el doble que la de una plaquita de doble cara.

Estas plaquitas están fabricadas en calidad IC808G: un sustrato duro de grano fino con excelente resistencia al astillamiento, con recubrimiento PVD TiAlN, ofreciendo una elevada resistencia al desgaste.

Heli IQMill

En este caso se trata de una plaquita helicoidal “muy positiva”, ideal para escuadrados a 90º, cuyo diseño IQ proporciona ahora 3 filos de corte para una mayor calidad, rendimiento y duración, disponible en 4 tamaños para diferentes profundidades de corte, de 5 a 15,5 mm. De diseño muy rígido, proporcionan un desprendimiento axial positivo que reduce las fuerzas de corte.

Estas plaquitas proporcionan el 50% más de filos que las convencionales rectangulares, se fabrican en las calidades de metal duro que incrementan la productividad cuando se mecanizan la mayoría de materiales industriales como acero aleado, acero inoxidable, fundición y aleaciones a alta temperatura. Su diseño proporciona un eficiente fresado en rampa y en todas sus versiones incorporan refrigeración interna dirigida a cada filo de corte individual. Con recubrimiento Hard Touch, para una mejor evacuación de viruta y protección contra la corrosión y el desgaste, están especialmente indicadas para trabajar la mayor parte de materiales: acero y fundición, acero inoxidable y súper aleaciones difíciles de mecanizar (a alta temperatura), materiales blandos y elásticos (aluminio, magnesio, etc.) en industrias como la mecánica general, aeronáutica, aerogeneradores o fabricación de moldes.

Sumocham IQ

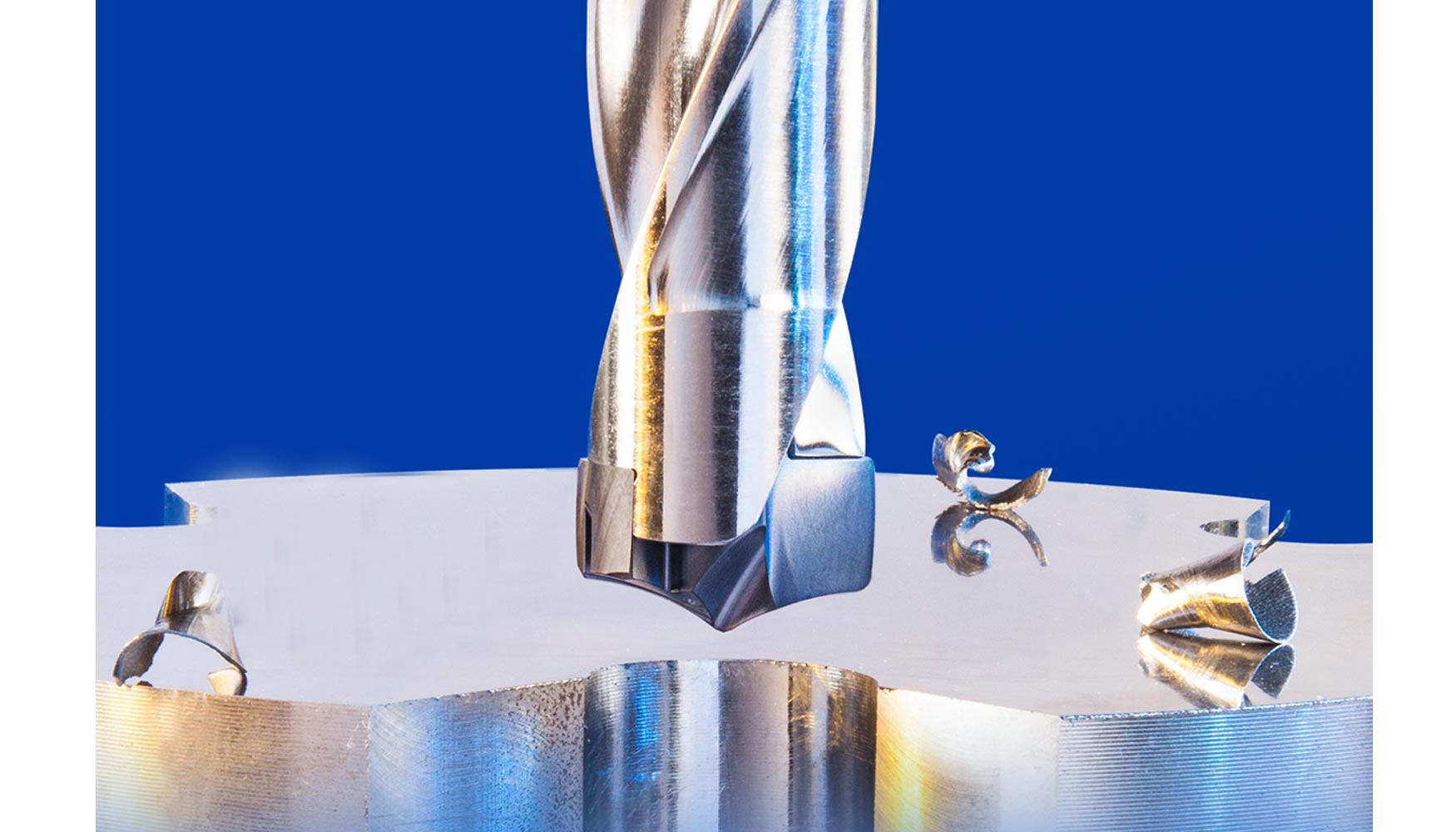

Sumocham IQ es la gama de puntas de taladrar autocentrantes cuyo diseño ‘inteligente’ —“solamente con cambiar la geometría del filo de corte”— se amplía las posibilidades de la línea Sumocham: La geometría de labios cóncavos aumenta la capacidad autocentrante de la broca. Las nuevas puntas de taladrar permiten además la utilización de brocas largas (hasta 12 veces el diámetro) sin necesidad de agujero previo. Ello reduce el tiempo de mecanizado y el número de herramientas necesarias, suponiendo una importante reducción de costes de mecanizado.

Las nuevas puntas de taladrar están disponibles en diámetros de 8 a 25,9 mm, en incrementos de 0,1 mm.

Con el nuevo diseño, Sumocham IQ cuenta ahora con un campo de corte central muy tenaz, obteniendo una formación de viruta más pequeña. Su corte suave, sin vibraciones, hace esta punta de taladrar especialmente indicada para operaciones MQL (mínima cantidad de lubricante).

Una solución global de mecanizado

Iscar se ha marcado también como objetivo ofrecer un corte suave y con menores vibraciones, alargando así la vida útil de la herramienta. “Además, también repercute en un menor consumo de la máquina”, explicó Gidi Drori. La evacuación de viruta es otro de los aspectos en que Iscar ha investigado más a fondo para desarrollar aquellos productos que garanticen un trabajo óptimo de la herramienta a la máxima velocidad posible, sin daños, fisuras, sobrecalentamiento… para lograr el avance más rápido posible y reducir así los tiempos de trabajo. “Y es que en cada nuevo producto se trabaja para potenciar el mecanizado de alta velocidad, que se traduce en productividad”. Asimismo, los materiales de elevada resistencia son otro de los focos en que Iscar ha puesto especial interés, buscando desarrollar herramientas capaces de mecanizar directamente piezas endurecidas, sin necesidad de un rectificado posterior. “Toda esta innovación forma parte de la filosofía de Iscar para ofrecer una solución completa de mecanizado en todas sus variantes”.

Conscientes de la gran cantidad de modelos y versiones que la firma incorpora en su portafolio, Iscar ha organizado las gamas de producto en cuatro grandes gamas: Iscar Turn Line —ranurado y torneado multidireccional—, Iscar Grip Line, Iscar Drill Line —taladrado— e Iscar Mill Line —fresado—. Y en el caso en que se requieran de herramientas especiales, fieles a su filosofía de proveedor global, Iscar cuenta con el apoyo de las llamadas ‘empresas satélites’, pertenecientes a IMC como son IT.TE.DI, UOP, Outiltec, Wertec, Unitac, Métaldur e Ingersoll.

Una para todos…

Con la gama Multimaster, Iscar ofrece una nueva generación de cabezas de fresado intercambiables de metal duro integral. Con ellas, además de estar disponible para cualquier opción y medida, se logra un cambio rápido en máquina sin necesidad de puesta a punto cada vez. Además, en la gama Multimaster sólo la punta intercambiable es de metal duro, mientras que el mango puede ser de acero, reduciendo así el volumen de metal duro utilizado y, por consiguiente, el precio. “Hay que recordar se trata de una materia prima cara y cuyo precio no deja de subir, así que debemos recurrir a soluciones innovadoras que, sin perder calidad y fiabilidad, nos permitan rebajar el coste de la herramienta”, explicó Drori.

El ejemplo, el mejor aliado

La visita a diferentes zonas de producción de Iscar en Tefen dió una idea de la envergadura de la empresa y su capacidad tecnológica para satisfacer las necesidades de los clientes.

Uno de los objetivos de Iscar a la hora de organizar sus seminarios técnicos es mostrar, y demostrar, su capacidad tecnológica, que pasa también por sus propios sistemas de producción. Por ello los clientes e invitados pudimos recorrer algunos de los pabellones de fabricación de plaquitas, herramientas de metal duro, especiales, matrices, etc., ubicados todos ellos en el parque de Tefen. Todo un mundo tecnológico dedicado a la fabricación de herramientas.

Hablar el idioma de los clientes

Más allá de las virtudes exhibidas por la empresa durante los dos días de seminario, en Interempresas quisimos que algunos de los usuarios de herramientas asistentes nos aportaran su punto de vista. Son, en definitiva, una pequeña muestra de cómo los asistentes recibieron y valoraron toda la información proporcionada.

Entre ellos, Gustavo Carolino, director de producción en Dayton Progress, Portugal, una multinacional dedicada a la fabricación de punzones y matrices para estampación, especialmente para el sector de la automoción, electrónica, industria de moldes y sector médico. En Dayton trabajan principalmente con una gama muy variada de herramienta de fresado de Iscar, con la que trabajan muy estrechamente desde 2011. Para Gustavo, uno de los motivos de esta colaboración es que “Iscar ha sabido comprender nuestras necesidades. Nuestro producto es especial, trabajamos con durezas muy altas, y necesitábamos un proveedor que hablara nuestro idioma y que evolucionara con nosotros”. Gustavo, que acudió ya en el seminario de 2013, valora la constante innovación de la firma, evolucionando las herramientas a medida que los clientes demandan nuevas soluciones y mayores complejidades. “La competitividad de una empresa depende de contar con buenas herramientas y buenas máquinas. Y ello supone apostar siempre por las más innovadoras. Por ello apostamos por trabajar con una empresa que no está nunca satisfecha y que busca permanentemente mejorar el producto y no quedar estacada”. Y concluye que “hoy en el mercado global es muy fácil quedar obsoleto rápidamente”.

En la misma línea, Xavier Pujol, administrador de Micamol S.L., una pyme ubicada en Badalona (Barcelona), dedicada a la fabricación de moldes de boca para el sector del vidrio, “la única hoy en España que realiza esta actividad”. En Micamol trabajan con Iscar desde la fundación de la empresa, hace 10 años, para todos los tipos de mecanizado “tanto taladrado como fresado o torneado, especialmente las herramientas de ranurado, que son 100% Iscar”. Para Xavier, uno de los valores más importantes de Iscar es su estrecha relación con el cliente y la innovación constante en sus productos “no es muy habitual que un fabricante de herramientas pueda presentar, en un año, 1.300 novedades”. Y añade “Iscar nos ayuda a reducir los costes de producción, es decir, reduciendo el tiempo por pieza podemos aumentar nuestra productividad y, por consiguiente, reducir los costes por pieza final”. Por otra parte, el administrador de Micamol, valora también el servicio técnico ofrecido por el distribuidor, en este caso Iscar Ibérica. “No sólo nos visitan comerciales para mostrar las novedades sino que los técnicos nos ayudan a aprovechar al máximo las posibilidades de las máquinas y las herramientas, y ello supone un valor añadido muy importante”. Xavier Pujol, que acude por primera vez al seminario técnico de Israel —“aunque he asistido a otros realizados en Barcelona”, puntualiza— se mostró sorprendido por el nivel de las presentaciones y muy especialmente por los ejemplos prácticos: “no es lo mismo presentar un vídeo editado….que realizar una demostración a tiempo real con las máquinas en funcionamiento, donde hay riesgo de roturas, para mostrar que el producto funciona bien”. Asimismo, la visita a las plantas de producción fue la “demostración que no dejan de ser un taller de mecanizado, por lo que, con toda las diferencias que nos separan, se encuentran con las mismas problemáticas que nosotros y eso hace que hablen nuestro mismo idioma y que entiendan nuestras necesidades”.

Xavier Pujol, administrador de Micamol S.L., considera a Iscar su mejor aliado para mejorar la productividad.

Industrias Teixidó, de Riudecols (Tarragona) —empresa dedicada al decoletaje de piezas torneadas de gran precisión, que abarcan un rango desde los 0,5 hasta los 20 mm de diámetro, además de rectificado, tratamientos térmicos, de superficie y mecanizados duros, entre otros, para el sector de la automoción, electrodomésticos, informática, entre otros— acudía de nuevo al seminario técnico de Israel. Jordi Valero, responsable de ingeniería de procesos, fue el encargado de asistir al seminario para conocer los últimos desarrollos de la compañía, con la que trabajan desde hace años: “Las herramientas son una parte esencial del mecanizado y este seminario me ha recordado cuán importante es elegir correctamente para obtener los mejores resultados”. En Industrias Teixidó fabrican millones de piezas al año, en series extremadamente largas, por lo que Valero reconocía que “ganar un segundo de tiempo por máquina es un factor decisivo. No queremos plaquitas económicas sino fiables, a las que podamos exigir…”. “A mi vuelta pondré especial énfasis en introducir las últimas innovaciones que nos permitan mejorar nuestra productividad”. Jordi Valero admitía también que, tras los dos días de seminario y visita a los pabellones, marchaba sorprendido “por el modo de trabajar y la pulcritud de la empresa, teniendo en cuenta que estamos hablando de plantas donde las máquinas mecanizan, donde hay lubricantes, taladrinas, etc…Su modo de trabajar me ha sorprendido gratamente”.