La tecnología del mezclado en los canales calientes mejora el cambio de color y la homogeneidad del fundido

Un factor determinante de la calidad de la pieza en los procesos de transformación del plástico es la homogeneidad del fundido. En el moldeo por inyección, el mezclado suele llevarse a cabo mediante un husillo de carga recíproco. Mientras el fundido es mezclado y homogeneizado adecuadamente durante este proceso , a medida que el fundido fluye por el sistema de canal (caliente o frío), se introduce una cierta segregación térmica y mecánica. Esto es debido al calentamiento por fricción y a la orientación molecular de la resina y aditivos en la pared del canal. Esta variación de las propiedades de fundido puede verse acentuada por las diferentes divisiones y saltos de nivel que experimenta el flujo de fundido en los moldes de multicavidad . Esto puede provocar un desequilibrio del llenado del molde, deformaciones en la pieza, una inestabilidad dimensional, así como variaciones en las propiedades mecánicas.

Además de las alteraciones introducidas en los sistemas de canales, hay un riesgo de creación de líneas de soldadura cuando el fundido fluye en torno a 1- una aguja de obturador en sistemas de inyección con obturación de aguja; 2- una boquilla interna en boquillas de co-inyección; 3- sistemas de punto de inyección de precisión (de punto térmico) con aplicaciones de tipo torpedo u orificios de salida en la punta. Dependiendo de la resina utilizada, estas alteraciones de flujo pueden quedar reflejadas en el acabado de la pieza, en forma de líneas de soldadura o líneas de unión de flujo.

La tecnología de mezclado patentada por Husky para canales calientes proporciona respuesta a estos desafíos en el moldeo de plásticos.

Diseño de boquilla en espiral como mezclador estático

Las boquillas en espiral son utilizadas en extrusión para producir extrusiones anulares sin líneas de soldadura. En estas boquillas, el flujo circular de la entrada es separado en múltiples flujos que alimentan los canales en espiral tallados en el mandril a modo de rosca. La profundidad de los canales en espiral disminuye progresivamente y el espacio entre el mandril y la pared de la boquilla interna aumenta progresivamente en la dirección del flujo. Esto origina la división del fundido en dos flujos, un flujo que fluye en los surcos de la espiral y el otro que corre por las paredes del filete, entre surcos de la espiral adyacentes. Conforme la profundidad del canal de la espiral disminuye, cada vez más cantidad de fundido tiende a fluir en dirección axial. De este modo, el flujo circular en la boquilla se convierte gradualmente en un flujo anular, sin crear líneas de flujo. Además, la superposición de las diferentes capas originadas homogeneiza el fundido, desde el punto de vista mecánico y térmico.

El diseño de boquilla en espiral ha sido aplicado con éxito en el diseño de puntas de boquilla de canal caliente para eliminar las líneas de soldadura y mejorar el cambio de color [6]. Los surcos helicoidales han sido tallados en el cuerpo mismo para adaptarse a la reducción de tamaño requerida , y así aplicar el diseño en espiral a las punteras de boquilla.

El mezclado de fundido como solución

El mezclado de fundido se lleva a cabo en lugares específicos de la trayectoria del flujo para restablecer la homogeneidad térmica y mecánica del fundido, necesarias para conseguir una mejor calidad de la pieza, un cambio rápido de color y un mejor equilibrado del molde. Hay dos tipos de mezclado, el mezclado por distribución y el mezclado por dispersión. Asimismo, el mezclado puede clasificarse en dos categorías, el mezclado dinámico y el mezclado estático. Un mezclador dinámico suele utilizar componentes rotativos y un mezclador estático utiliza la presión del flujo para llevar a cabo el mezclado. La mayoría de mezcladores estáticos utilizados en el procesado de polímeros, en vistas a mejorar la homogeneidad del fundido, son mezcladores de distribución. Llevan a cabo su función realizando múltiples operaciones de división, deformación y reorientación del fundido. Pero debido a la operación de división del fundido en conjunto con un diseño insuficiente, este tipo de mezcladores no sólo no consiguen eliminar las líneas de soldadura sino que tienen tendencia a multiplicarlas. Mientras proporcionan homogeneidad térmica, no consiguen ofrecer una verdadera homogeneidad mecánica en el caso, por ejemplo, de utilización de resinas compuestas de copos o de fibras.

Mejora de cambio de color con los mezcladores estáticos

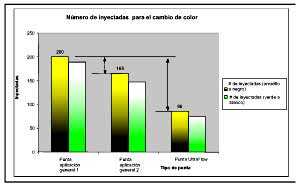

Los ensayos iniciales en Husky fueron realizados con un molde de pruebas de 4 cavidades con 3 tipos de puntos de inyección diferentes. Una boquilla de aplicación general con puntera térmica de flujo derivado en tres vías, la segunda también de aplicación general con una puntera hecha de un material mejorado y la tercera, una puntera mezcladora estática (UltraFlow).

La prueba se aplicó al mismo molde, con los mismos parámetros de máquina y de proceso, para cambios de color de negro a amarillo y de verde a blanco, utilizando colorantes líquidos para una aplicación habitual de tapón (2,7 gr., PP, MFI12).

El uso de la puntera UltraFlow mejoró el cambio de color en un 57% (39%) si se compara con las punteras de aplicación general, además de ofrecer una mayor ventana de proceso, sin un aumento significativo de la presión de llenado.

Dispersión de color

El colorante metálico está compuesto de partículas metálicas (por ejemplo, de plata-aluminio, de oro-bronce) bajo la forma de copos. La orientación de estos copos en relación con la superficie de la pieza determina la apariencia de color en el producto acabado.

El control de esta orientación constituye el desafío del moldeo de resinas con pigmento metálicos. Cuando los copos metálicos son dispersados de forma uniforme y orientados paralelamente a la superficie de la pieza, producen el efecto visual requerido de un acabado metálico y brillante. No obstante, cuando dichas partículas son orientadas verticalmente (perpendicularmente a la superficie de la pieza) confieren a la pieza un color no uniforme, oscuro y apagado. La mala orientación de los copos metálicos produce también defectos de apariencia de la pieza, como pueden ser las líneas de flujo y de soldadura no deseadas.

A medida que la resina fundida pasa a través de las boquillas, los copos metálicos se orientan por sí mismos junto a las paredes internas. Cuando el flujo de fundido se separa en torno a una aguja de obturador o tiene que pasar por una puntera de flujo derivado en tres vías, los copos se orientan por sí mismos de tal forma que producen líneas de flujo o de soldadura. Los surcos helicoidales del diseño de la punta UltraFlow mezclan el flujo de fundido ascendente y contrarrestan la tendencia de los copos metálicos a orientarse de forma perpendicular a la superficie de la pieza. Esta capacidad de mezclado incita a los copos a salir de la punta de boquilla orientados de forma correcta en vistas a producir el mejor acabado metálico posible.

Mejora de la calidad de la pieza

Al proporcionar un fundido más homogéneo dentro de la cavidad, las tolerancias y la calidad de la pieza pueden en realidad mantenerse en una ventana más estrecha. Una diferencia de temperatura provocada por una disipación violenta (calentamiento por fricción) puede superar los 40ºC. Esta diferencia puede provocar la contracción de la pieza a ritmos diferentes y puede originar problemas de deformación y de inestabilidad dimensional o mecánica. La puntera de mezclado elimina parcialmente estas diferencias proporcionando un fundido más homogéneo en la cavidad. Mejorando la orientación molecular y la homogeneidad térmica, la puntera de boquilla de mezclado puede reducir la deformación de la pieza.

Resumen

La tecnología de mezclado del fundido utilizado en los canales calientes ha demostrado su capacidad de mejorar:

- el rendimiento del cambio de color de los canales calientes

- la dispersión de color

- la uniformidad microestructural de la pieza (homogeneidad del fundido y eliminación de las líneas de soldadura)

- la estabilidad dimensional de la pieza.