Las necesidades del sector de envases inyectados, satisfechas

12 de junio de 2012

Las particularidades propias de la inyección de envases han hecho que numerosas empresas fabricantes de máquinas hayan incluido en su gama equipos que responden a las necesidades de este sector. Así por ejemplo, Arburg ha añadido a su programa diversas soluciones técnicas que formarán la base para instalaciones de inyección individuales y específicas para este ramo. Ya en la última edición de la feria Equiplast mostró la fabricación de artículos de paredes delgadas en tan sólo 3,5 segundos con una Allrounder 570 H híbrida de 2.000 kN, una unidad de inyección de tamaño 800 y equipada con un molde de dos cavidades. Los artículos producidos fueron recipientes de PP en un tiempo de ciclo de tan solo 3,5 segundos. El peso de las piezas es de 15,6 gramos y el caudal de material de 32 kg/h.

Las máquinas híbridas de alto rendimiento de la serie híbrida (H) son ideales para las aplicaciones de ciclo rápido de los sectores del envase y embalaje. Las Allrounder H cubren fuerzas de cierre de 600 a 5.000 kN y ofrecen una capacidad de producción máxima con tiempos de ciclo cortos y bajo consumo energético. La serie Hidrive reúne componentes eléctricos e hidráulicos acreditados en la práctica, pertenecientes al sistema modular de Arburg. Este concepto de máquinas de alta calidad combina unidades de cierre servoeléctricas con unidades de inyección hidráulicas y tecnología de acumuladores hidráulicos con regulación de potencia. Todos los ejes de movimiento trabajan totalmente independientes unos de otros. Las altas aceleraciones y velocidades finales, así como los posibles movimientos simultáneos, permiten reducir el tiempo de ciclo y con ello obtener una mayor rentabilidad.

Las Allrounder H se basan en componentes eléctricos e hidráulicos de eficacia probada. El accionamiento con engranaje planetario libre de juego y con gran capacidad de carga ofrece un posicionamiento extremadamente exacto de la unidad de cierre servoeléctrica. La regulación automática de la fuerza de cierre hace que la fuerza de mantenimiento tenga siempre un nivel constante. En la unidad de inyección, el husillo con regulación de posición garantiza una alta reproducibilidad y calidad de las piezas. La vida útil de los módulos de cilindro es especialmente elevada gracias a su alta resistencia al desgaste. Además, el accionamiento de dosificación servoeléctrico hace que la máquina tenga una gran eficiencia energética.

PET y tapones juegan en otra liga

En el entorno del envase y embalaje hay sectores que conforman un sector en sí mismos. Tales son los casos de las preformas de PET y los tapones, un campo en el que las empresas Sacmi (experto en tapones) y Sipa (experto en preformas) están colaborando. El objetivo es lograr una nueva solución en la combinación de preformas PET y tapones que proporcionan importantes ventajas, tanto para los productores como para el usuario final. El fruto de esta colaboración es una nueva solución conocida con la sigla S.U.P.E.R., que consiste en una combinación especial de roscas y tapones corona muy ligeros. Este nuevo producto permite solucionar varios problemas claves asociados a la aplicación de un tapón sobre el cuello de una botella PET, obteniendo resultados inimaginables hasta ahora. S.U.P.E.R. significa Sustainable, Unique, Productive, Easy, and Reliable (Sostenible, Única, Productiva, Fácil y Fiable) —las cinco ventajas clave de esta solución innovadora. Sostenible, porque el tapón es mucho más ligero que la media de los productos alternativos del mercado actual, reduciendo así el consumo de materia prima y energía. Unique, porque es una solución de propiedad, protegida por patentes, que proporcionará ventajas exclusivas a quienes la adopten. Productive, porque reduce el tiempo y el coste de equipamiento de las líneas de producción. Esta solución puede ser utilizada para distintos tipos de producto, como agua, refrescos o bebidas que deben ser embotelladas de modo aséptico, precisando para ello mínimas modificaciones en las líneas, tanto en las de preformas como en las de tapones (estos últimos producidos con el sistema de compresión de SACMI, que ya garantiza tiempos de equipamiento reducidos y alta velocidad de producción). Easy, porque esta solución ofrece al consumidor una botella fácil de abrir. La garantía de un ángulo LB (leakage-breakage) positivo se traduce en una gran facilidad de apertura del tapón. Reliable, puesto que el sistema de protección inviolable permite una rotura inmediata de la tira de seguridad, haciendo que la botella resulte totalmente segura, sin riesgo de pérdidas.

Además, el grupo Sacmi se aproxima al envase y embalaje a través de su empresa Negri Bossi, que con su serie EOS ofrece al mercado una inyectora muy compacta y con tecnología moderna que elimina la lubricación, asegura la limpieza absoluta de la zona del molde y la calidad del producto final. Es ideal para aplicaciones en biomedicina y en las industrias de la alimentación y la farmacia. Fue una de las atracciones de la feria NPE (Orlando, EE UU) y también de la pasada edición de la feria Plast, donde se mostró un modelo EOS 65 con un molde para tapas y una EOS 80 LSR (silicona líquida) para tetinas de biberón.

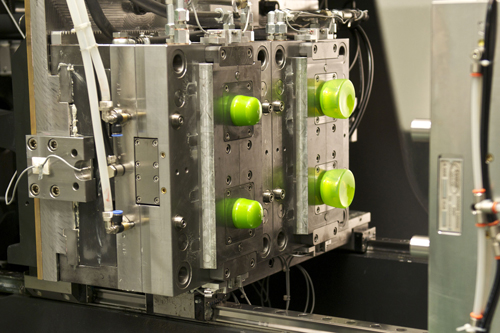

También el modelo Janus 220 SE, una inyectora híbrida con niveles de consumo muy competitivos, encuentra en el envase y embalaje un gran campo de aplicación y así lo demostró en la misma feria, con la inyección de vasos desechables de los habituales en los aviones, hechos con poliestireno y en un molde de cuatro cavidades. La line se completaba con un robot Sytrama SY 811. Sus acumuladores aseguran el rendimiento durante la producción, especialmente las elevadas velocidades de inyección recomendadas en piezas delgadas, como los vasos.

Inyectoras totalmente eléctricas para las máximas prestaciones

Para Engel, representada en España por Helmut Roegele, en el sector del packaging la velocidad es lo más relevante y así lo demostró en la Plast 2012 donde, con un ciclo de 4 segundos, una Engel e-motion 740/200 T totalmente eléctrica produjo tapas para envases destinados a alimentos hechos a partir de polipropileno, con tecnología de paredes delgadas y un molde de cuatro cavidades. Incorporaba un sistema de etiquetado dentro del molde (IML) en una célula de producción muy integrada. En este terreno del IML Engel juega con su partner italiano Star Automation y el molde era de Schöttli (Suiza). De esta forma se mostró que las máquinas totalmente eléctricas están definitivamente encontrando el camino en el sector de las aplicaciones de altas prestaciones y alta velocidad. Hoy en día Engel puede alcanzar velocidades de inyección de hasta 460 mm por segundo y tiempos de ciclo de menos de tres segundos recurriendo a máquinas accesibles para el moldeo por inyección totalmente eléctricas.

Otra aplicación de Engel llama la atención por la integración de los procesos. Un modelo de inyectora sin columnas Engel victory 330/90 tech produjo en la feria envases para cosmética en un proceso de inyección-soplado. Se trata del método patentado IBMP, desarrollado por el moldista italiano Cantoni en colaboración con Engel y que combina los procesos de inyección y soplado en una inyectora estándar, ahorrando así una etapa en la producción de envases pequeños. En un ciclo de 19 segundos se pueden producir envases listos para su llenado en un molde de dos cavidades.

Ferromatik: combinaciones de eléctrico e hidráulico

Ferromatik Milacron es una de esas empresas involucrada en el sector de la inyección de envases. En una de sus más recientes apariciones en público, en la pasada edición de la NPE, mostró una aplicación superrápida con una máquina de su serie F. Los cinco ejes individuales de estas máquinas pueden ser eléctricos o hidráulicos, según lo desee el cliente. En la máquina que se presentó en la feria inyectando una tapa para envases, los movimientos del molde y la plastificación eran eléctricos, mientras el expulsor, la inyección y otros movimientos eran hidráulicos.

El modelo F80 con 800 kN de fuerza de cierre está equipado con una unidad de inyección Advanced Performance (AP) 40 y un husillo de tres zonas con diámetro de husillo de 40 mm, y longitud de L/D 22. De esta forma se alcanza una velocidad de inyección de 500 mm/s. La distancia entre columnas es de 470 x 470 mm y en la feria estuvo equipada con un molde de dos cavidades de Collomb para fabricar tapas redondas en un tiempo de ciclo de 2,7 segundos. Las tapas son de diámetro 110 mm, tienen pared de 0,52 mm y un peso de 7 g. Se utilizan en envases para alimentos como yogur, nata o helado de 0,6 litros que se pueden volver a cerrar.

Desde que Ferromatik Milacron lanzó esta serie en la K 2010 ha presentado ya 5 tamaños diferentes: F 80, F 120, F 160, F 200 y F 350. Sus unidades de inyección pueden ser, a voluntad del cliente, del tipo General Performance (GP), Advanced Performance (AP) y High Performance (HP). Los modelos GP alcanzan velocidades de inyección hasta 330 mm/s con una presión de inyección de 2.300 bar y son ideales para aplicaciones de medicina o bienes de consumo. Con las unidades AP la velocidad es de 500 mm/s con 2.300 bar y con las HP la velocidad alcanza los 1.200 mm/s con 2.500 bar. Se utilizan principalmente en el sector del envase y, en el caso de las unidades HP, la aplicación más habitual son envases de paredes delgadas.