Un taller de máquinas CNC de precisión mejora la producción de las piezas de fundición de aluminio en más de un 80%

Hace unos años, las precarias condiciones del sector de campos petrolíferos de Ogden se empezaron a recuperar en LeanWerks, Utah, con el objetivo de obtener carga de trabajo en otros sectores (como el aeroespacial y la automatización a alta velocidad), y establecer una base de clientes más uniforme y un ritmo de trabajo más estable. El taller de contratación, registrado con el estándar aeroespacial AS9100C, empezó a adaptar también algunas de las capacidades de mecanizado existentes para amoldarse a los trabajos de mecanizado que podrían surgir de estos nuevos sectores.

Reid Leland, presidente y cofundador de la empresa, muestra un ejemplo: una pieza de fundición de aluminio para la carcasa del filtro de combustible de un motor de inyección. Cuando presentaron este trabajo a LeanWerks, su cliente de fundición aeroespacial llevaba casi un año de retraso sobre el plazo previsto, debido a que su proceso de mecanizado interno y, por tanto, su ritmo de producción, era muy lento. Por consiguiente, su cliente, el fabricante de los equipos originales para motores de inyección en los que se instala esta carcasa, estaba perdiendo la paciencia, ya que el retraso acumulado de este trabajo estaba decepcionando a otros clientes. Con la intención de aliviar la carga en algunos recursos de mecanizado internos, la fundición se puso en contacto con LeanWerks para analizar la asignación del mecanizado de estas piezas de fundición.

Aunque muchos ingenieros especifican piezas de fundición a la cera perdida de aluminio en sus diseños porque admiten formas complejas con buena precisión dimensional respecto a otros procesos de fundición, estos componentes siguen necesitando mecanizado para conseguir el ajuste y funcionamiento perfecto en los montajes de alto rendimiento.

Sin embargo, debido a la variedad de tipos de piezas fundidas y los complejos requisitos de sujeción que exige el trabajo, algunos talleres evitan aceptar este tipo de trabajos de mecanizado.

Por ejemplo, la carcasa del filtro de combustible requiere varias operaciones de mecanizado, como fresado de agujeros profundos, mandrinado, refrentado, taladrado, roscado, ranurado de diámetro interno y contorneado 3D. Inicialmente, en LeanWerks pensaron que podrían completar el trabajo mediante varios amarres en una fresadora de tres ejes y uno más en un centro de torneado. Finalmente decidieron que no era la mejor estrategia, ya que las estrechas tolerancias de posición de la pieza y un complicado proceso de referenciado no serían posibles debido a los distintos reglajes.

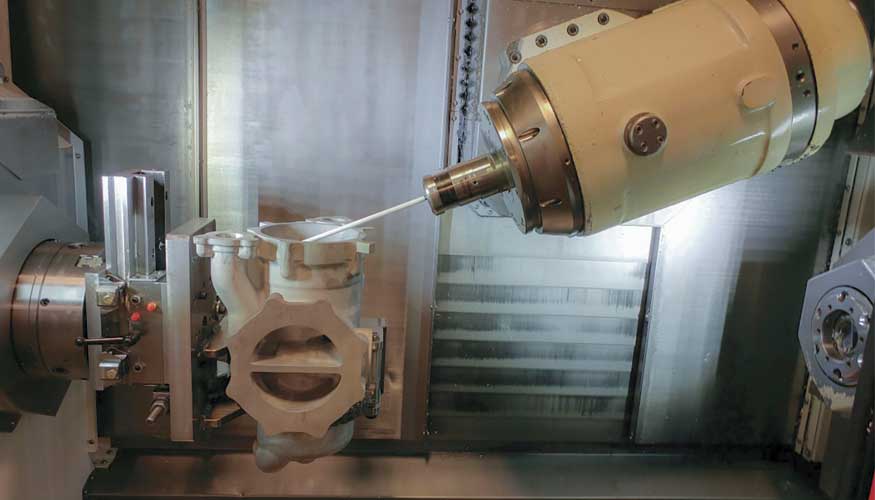

Entonces, en LeanWerks evaluaron la posibilidad de aprovechar las prestaciones de fresado de su torno-fresador Mazak Integrex i200S para reducir al mínimo las veces que se toca la pieza durante el mecanizado. El taller en el que se utilizaba esta máquina principalmente era para producir insertos de válvula de cierre cónicos para las operaciones de bombeo en el sector de gas y petróleo, como las utilizadas para la fractura hidráulica y aplicaciones con tubos sin fin. La máquina Integrex estaba bien equipada para las piezas de insertos de válvula porque podía tornear el diámetro exterior cónico de la pieza y fresar los orificios del eje cruzado interno. La máquina también podría fresar los orificios de las juntas tóricas correspondientes, que necesitan operaciones de contorneado de cinco ejes, debido a la superficie cónica de los orificios.

No obstante, mecanizar la pieza de la carcasa del filtro de combustible en la máquina de fresado y torneado, una tarea que no requiere torneado, presentaba varios retos. Por ejemplo, el aluminio de fundición aeronáutico A356.0 tiene un alto contenido de sílice, por lo que puede ser muy duro para las herramientas de mecanizado.

Además, la geometría de la pieza tiene varios elementos en múltiples ángulos en todas las caras (incluido un ajuste crucial en el interior de la base de una pieza fundida de 35 cm de profundidad) y las áreas de paredes delgadas crean problemas de vibración durante el mecanizado. Por otra parte, la compleja estructura de referencias de la pieza exige tolerancias muy ajustadas, como la tolerancia de posición real de 0,25 mm en algunos elementos muy separados, las tolerancias de tamaño de 0,01 mm y las tolerancias de posición real de 0,05 mm para otros elementos con menos separación.

Por consiguiente, LeanWerks eligió principalmente tres acciones para que su máquina de torneado y fresado pueda mecanizar eficazmente las cinco caras de la pieza de fundición a la cera perdida con un solo amarre. El primer paso era diseñar una fijación para sujetar la pieza de fundición y mecanizar sus cinco caras. Un componente imprescindible para el diseño de la fijación es una base de carga que acciona la carcasa principal de la pieza facilitando el acceso a los elementos entre las patas de la base y junto a ellas. Para sujetar la pieza a la base, se instaló un mecanismo de poleas y cadena entre las patas de la base para distribuir uniformemente la fuerza de sujeción.

Puesto que el torno-fresador no disponía de recorrido suficiente en el eje Y para llegar a todos los elementos, se incorporó un tobogán de cola de milano Setco a la pieza para desplazar la base y la pieza, y volverla a sujetar en una posición accesible sin necesidad de recolocar la pieza entera. Para garantizar la rigidez, la base se montó y apuntaló sobre una placa base de acero con pasadores de montaje y soldadura. La placa base se monta sobre el asiento del tobogán de cola de milano y la base de esta sobre las tres garras del plato de la máquina.

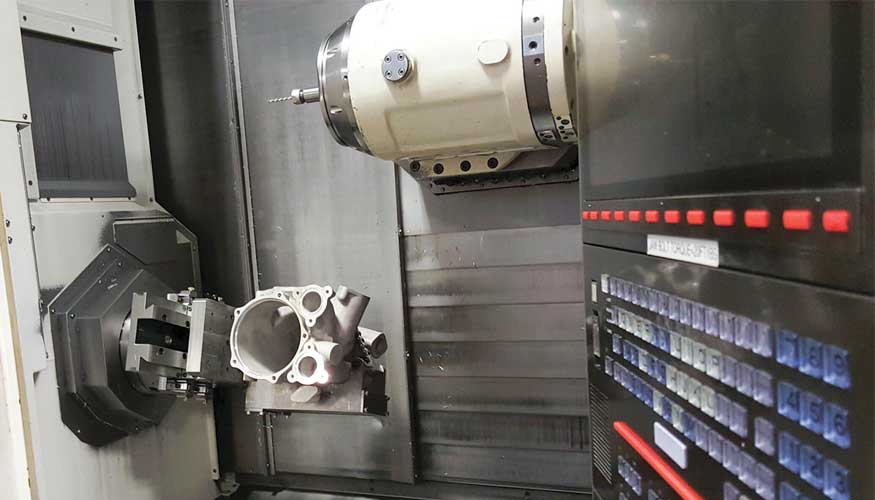

Después, el taller incorporó un sistema de inspección de disparo por contacto. La inspección por contacto era necesaria porque la forma de cada pieza de fundición varía ligeramente y la sujeción en el tobogán utilizado para corregir el problema del recorrido del eje Y altera la posición de la pieza. La inspección permitía definir con precisión la nueva posición de la pieza tras el desplazamiento, y las correspondientes rutas de herramienta con el ajuste perfecto sobre la posición real de la pieza.

De hecho, en el taller observaron que necesitaban una sonda de longitud estándar y una de alcance ampliado para acceder a los elementos situados en la parte más profunda de la pieza. Puesto que el torno-fresador solo disponía de un canal de inspección, LeanWerks instaló un receptor por radio RMI-Q de Renishaw y una tarjeta de control lógico programable (PLC) en el panel de control de la máquina principal para gestionar una segunda señal de sonda. La sonda corta utiliza un palpador de 25 mm de longitud, y la larga, uno de 50 mm montado en una extensión de 200 mm. Ambas utilizan la sonda RMP60 de Renishaw.

Las rutinas de inspección se programan en el software Inspection Plus de Renishaw y el código generado se añade al programa de la máquina en las ubicaciones correspondientes. La rutina de inspección inicial mide los puntos en el puerto inferior en el interior del alojamiento y la abertura de la parte delantera para definir el eje central de la pieza. Los demás elementos inspeccionados incluyen uno de los puertos pequeños junto a la cara para definir la orientación rotatoria de la pieza y una pared interna de la pestaña lateral principal para definir la ubicación del eje Z de la pieza. El módulo de software de compensación de error de cero pieza de Mazak (WPEC) admite las desviaciones detectadas en los cálculos de posición real derivados de la rutina de inspección inicial de desplazamiento de la pieza en los movimientos de indexación del cabezal. Tras las rutinas de inspección iniciales, se realiza una inspección adicional para confirmar la ubicación de los elementos relacionados y las superficies posteriores al mecanizado.

Por último, las operaciones de mecanizado con acceso profundo necesarias de esta pieza y el material abrasivo de aluminio dirigen el proceso en el taller para emplear la tecnología de mecanizado de herramientas avanzada. Para este trabajo, en el taller se utiliza el sistema de soporte de herramientas Rego-Fix powRgrip. Al contrario que el ajuste de contracción, powRgrip es un sistema de ajuste de presión mecánica compuesto por un soporte de herramienta, un portaherramientas de precisión y una unidad de sujeción hidráulica compacta de sobremesa utilizada para colocar y retirar la herramienta del soporte. Según Rego-Fix, el sistema puede generar fuerzas de sujeción altas manteniendo una lectura del indicador total de menos de 0,0001 pulgadas. La rigidez de este sistema alarga la vida útil de la herramienta y la precisión de mecanizado.

Las herramientas de mecanizado empleadas en este trabajo deben tener ángulos de inclinación alta positivos con funcionamiento a velocidades muy altas con profundidad de corte ligera. También se utilizan fresas de desbaste Garr Alumastar y una de refrentar pequeña con insertos muy positivos, pulidos y sin recubrimiento.

LeanWerks también predefine las herramientas para este trabajo con presetter externo. Además del reglaje de herramientas externas, lo más importante es que facilita la calibración y la localización de problemas, ya que permite inspeccionar el borde de corte, validar el estado de la forma de las herramientas y medir el desgaste.

Punto de inflexión

El proceso que LeanWerks desarrolló para mecanizar esta pieza de fundición a la cera perdida en su torno-fresador rebajó el tiempo de 10 horas por pieza a menos de dos. Por consiguiente, el taller sigue evaluando otras formas de maximizar las prestaciones de sus equipos existentes de forma similar, ya que pretende conseguir trabajos en varios sectores nuevos.

Publicado originalmente en la revista Production Machining (productionmachining.com). Copyright 2021, Gardner Business Media, Inc., 6915 Valley Avenue, Cincinnati, Ohio.