Incremento de la capacidad de absorción energética de un muro de hormigón a partir de la utilización de un sistema de amortiguación Geobrugg Rockfall-X A

Roberto J. Luis Fonseca1. Dr. Ing. Caminos, Canales y Puertos

Carles Raïmat Quintana1. Dr. Ing. Geólogo

Armin Roduner1. Ing. Civil MSc.

Juan Altimir Planes2. Geólogo

Xavier Colell Balletbò2. Geólogo

Christophe Bonnet3. Ing. Civil

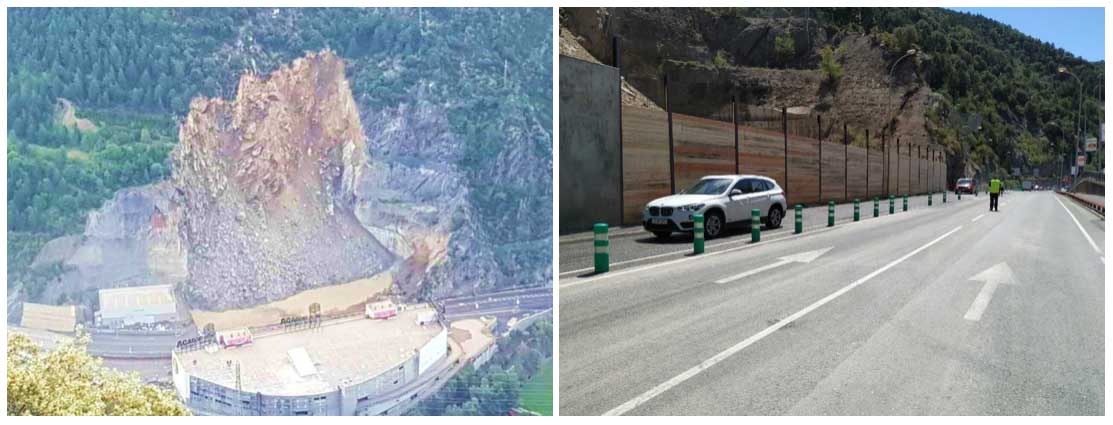

08/02/2022La comisión encargada de realizar el seguimiento de la zona de la Portalada en Andorra, ubicada frente al establecimiento comercial Punt de Trobada, decidió aumentar las medidas de protección del terreno donde se produjo el 10 de agosto de 2019 un desprendimiento que obligó a mantener cerrada durante varias horas el eje principal de acceso a Andorra desde España la CG-1 (fig.1).

Rockfall-XTM A, Tecco® y DEFOX® son marcas registradas.

Fig. 1. Desprendimiento en la Portalada, frente a los almacenes Punt de Trobada. / Archivo (Radio SER Andorra), barrera de madera temporal instalada de inmediato.

1.- Planteamiento de problema

El problema planteado consiste en amortiguar la posible caída de bloques desde la zona alta de la ladera, en el trasdós de un muro de hormigón reforzado, con el objetivo de incrementar su capacidad ante el posible impacto de bloques. En aras de garantizar la absorción de energía, a la par que optimizar el ancho y refuerzo del muro, se diseñó e implementó un elemento amortiguador, capaz de reducir significativamente la fuerza transmitida, con una distribución eficiente de la fuerza de impacto transmitida al muro, con la finalidad de evitar daños sobre estructura. La máxima energía de impacto prevista es de 1.500 kJ.

Para conseguir el objetivo se decidió utilizar una solución de amortiguación a partir del empleo de sistemas Rockfall-X desarrollados por Geobrugg para proteger galerías de hormigón contra impactos de bloques de hasta 5.000 kJ. En este artículo se presentan los datos técnicos del sistema de amortiguación, así como la estimación mediante cálculos de las solicitaciones remanentes en la superficie a partir del empleo de dicha solución.

2.- Determinación de la energía más probable con la que pudiesen llegar los bloques al trasdós del muro

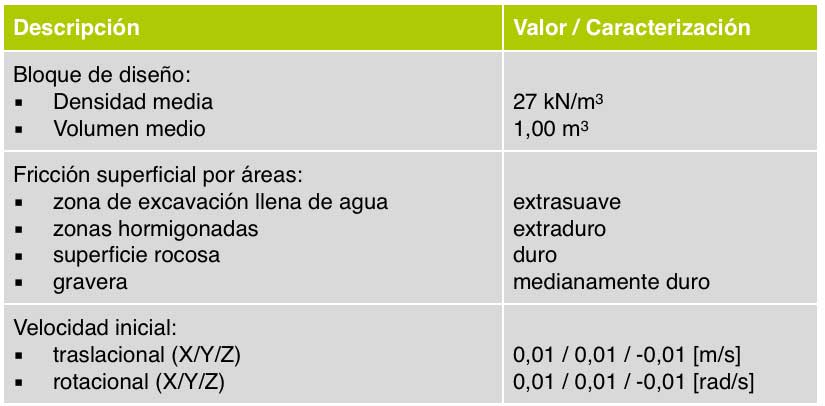

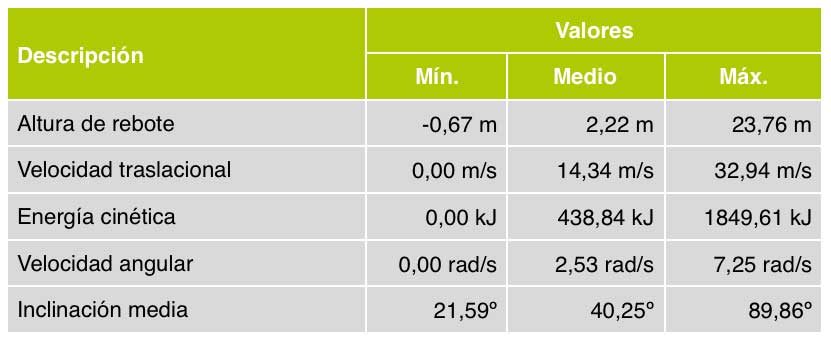

El proceso de evaluación energética ha ido evolucionando de forma creciente en los últimos años, dadas las posibilidades del lugar se ha optado por emplear una herramienta de simulación 3D de última generación, el software RAMMS::Rockfall desarrollado por el SLF (Instituto de Investigación de Nieve y Avalanchas, Davos, Suiza). Para incrementar la precisión de los datos topográficos disponibles se llevó a cabo un levantamiento fotogramétrico con drone, con el que se consiguió un MDT (Modelo Digital del Terreno) de alta calidad, con estos nuevos datos debidamente geo-referenciados, se pudo conseguir un modelo de simulación preciso y fiable. Los datos empleados en el proceso de simulación y los resultados se adjuntan a continuación (Tablas 1 y 2).

Tal y como se observa en la figura 2 izquierda, los valores de altura de rebote [m] máximos (rojo) se generan en la zona interior de la gravera y en la cierta medida en la parte final de la gravera, antes de alcanzar el trasdós del muro. Se observa como desde el punto de vista probabilístico muy pocas rocas alanzan el muro, y las que presuntamente lo hacen (zona inicial del muro) no sobrepasan los 4 m. En el caso de la velocidad traslacional [m/s], figura 2 derecha, ocurre algo muy similar que con la altura de rebote, se observa un incremento de los valores hacia el pie de la ladera donde termina la gravera, pero luego hay una disminución lógica debido al cambio de pendiente y la inmensa mayoría de los bloques queda frenada antes de impactar contra el muro y los bloques que llegan, lo hacen a velocidades por debajo de los 10 m/s.

Fig. 2. Valores de altura de rebote (izq.) y velocidad traslacional (der.) simulados en la superficie del talud.

En cuanto a la probabilidad de alcance, los valores obtenidos se mueven entre 0 y 1,67%. Esto permite afirmar que el factor de seguridad es muy alto pues un número considerable de los bloques que se pueden movilizar desde la zona alta de la ladera, no llegarían siquiera a impactar el trasdós del muro (fig. 3 izquierda). La velocidad angular es un parámetro que ha cobrado algún protagonismo en los últimos tiempos, justo cuando se discute sobre los ensayos que se realizan para la certificación de las barreras de protección contra desprendimientos, pues lógicamente y en función de la forma del bloque y la fricción superficial, se pueden generar valores de energía rotacional altos, que no se han de despreciar.

En este caso y en buena media debido a la disposición de la gravera y de los valores de coeficientes de restitución normal-tangencial que se generan durante el impacto con la superficie, es cierto que los bloques tienen una tendencia a la rotación, sin embargo, las propiedades del material hacen que estos valores de velocidad angular no sean altos, no superando en ningún caso los 6 rad/s (fig. 3 derecha).

![Fig. 3. Valores de probabilidad de alcance [%] izquierda y velocidad angular [rad/s] Fig. 3. Valores de probabilidad de alcance [%] izquierda y velocidad angular [rad/s]](https://img.interempresas.net/fotos/3142142.jpeg)

Fig. 3. Valores de probabilidad de alcance [%] izquierda y velocidad angular [rad/s].

Desde el punto de vista energético las dos vistas de la figura 4 son claras, los bloques de diseño van ganando energía cinética en la media que se acercan a la parte baja de la ladera (talud de corte), pero una vez alcanzada la zona horizontal, evidentemente se produce un proceso de frenado y una buena parte de ellos no impacta. Los valores de velocidad máximos antes señalados, se producen de forma excepcional antes de que cualquier bloque llegue abajo. Los valores medios más probables en la zona de impacto solo están ligeramente por encima de los 420 kJ. Utilizar 1.500 kJ como valor de energía de trabajo para el diseño de las medidas de protección complementarias, es una decisión racional apropiada.

![Fig. 4. Valores de energía cinética [kJ] Fig. 4. Valores de energía cinética [kJ]](https://img.interempresas.net/fotos/3142143.jpeg)

Fig. 4. Valores de energía cinética [kJ].

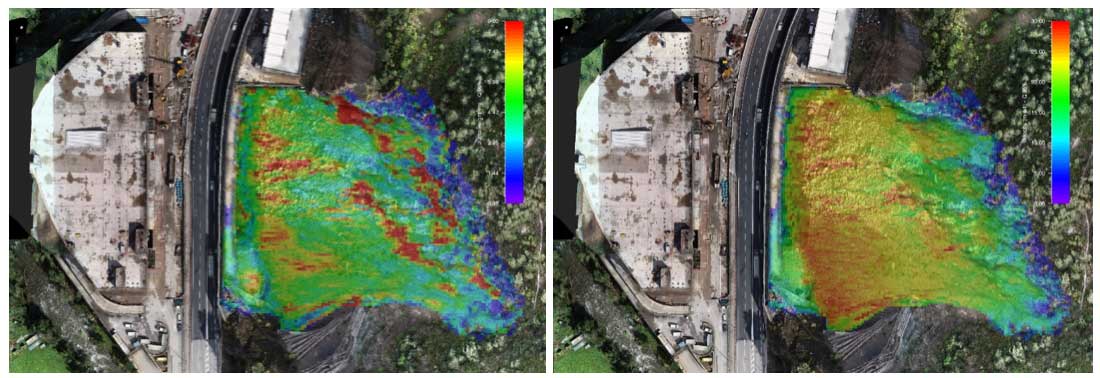

Finalmente, la figura 5 presenta la variación que ha sufrido el relieve del área desde 2018 hasta 2021 una vez se ejecutaron los trabajos de protección y estabilización. Sin lugar a duda, el desarrollo tecnológico y los avances relacionados con la fotogrametría, han significado un enorme paso de avance en la posibilidad de compresión de los fenómenos geológicos y constituyen una avanzada herramienta de diseño en manos de los especialistas. La posibilidad de tener vistas áreas de alta resolución, evaluar volúmenes al detalle, observar fisuraciones entre otros, a un coste razonable, permite incrementar la eficiencia en la toma de decisiones y racionalizar el proceso de inversión en medidas de mitigación.

Fig. 5. Vista áreas de la Portalada, fotos comparativas entre 2018 (izquierda) y 2021 (derecha).

3.- Descripción del sistema Rockfall-X A

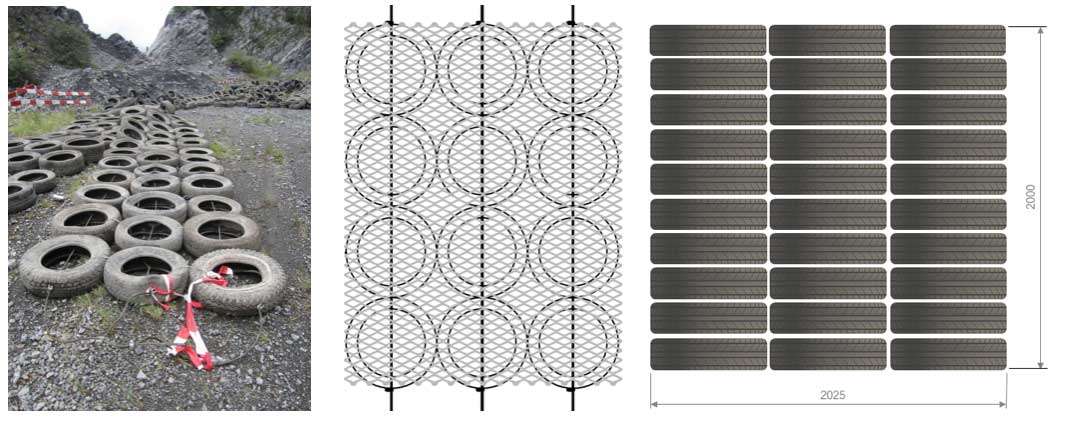

El sistema Rockfall-X A es una solución alternativa a la grava utilizada de los sistemas tradicionales de amortiguación para galerías de hormigón u otras protecciones para instalaciones sensibles.

Este conjunto mejora la capacidad de protección, al tiempo que reduce la carga estática en el sistema. Es un sistema muy ligero debido a la utilización de neumáticos usados, permite reducir hasta en catorce veces el peso del material de amortiguación que ha de aplicarse. Tiene especial aplicación en la construcción de edificaciones debido a la reducción de la fuerza de impacto de caída de bloques u objetos en galerías y edificios.

El sistema disipa la energía de impacto sin problemas, a lo ancho del material de amortiguación y, en consecuencia, consigue reducir la carga dinámica de impacto. El empleo de un sistema modular y ligero ayuda tanto en el proceso de instalación como en su reparación tras el impacto.

El conjunto ha sido completamente ensayado a caída libre, en cooperación con prestigiosas universidades. Se ha realizado un estudio integral que utiliza tanto los resultados de los ensayos de campo como de laboratorio, que permite estimar, de forma coherente las solicitaciones del impacto.

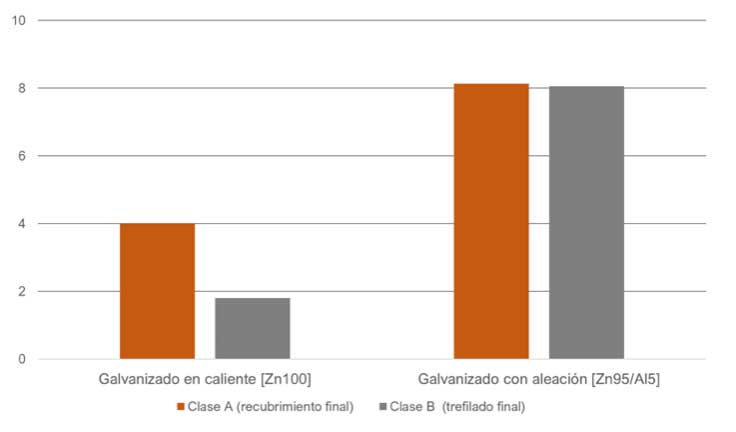

En comparación con los sistemas que utilizan materiales tradicionales de relleno como: grava, arena, y suelo, el Rockfall-X A demuestra una capacidad de absorción de la energía, y una mayor resistencia a la compresión. El conjunto de amortiguación está compuesto de varias capas de neumáticos usados, entre las cuales se coloca de forma alterna una malla de alambre de alta resistencia tipo Tecco G65. Desde el punto de vista visual, no hay ninguna diferencia respecto a soluciones tradicionales. El empleo de la malla de alta resistencia en esta construcción es la base de la absorción de energía puntual del impacto de la caída de objetos en cuestión.

3.1.- Componentes del sistema

3.1.1.- Membrana Tecco G65

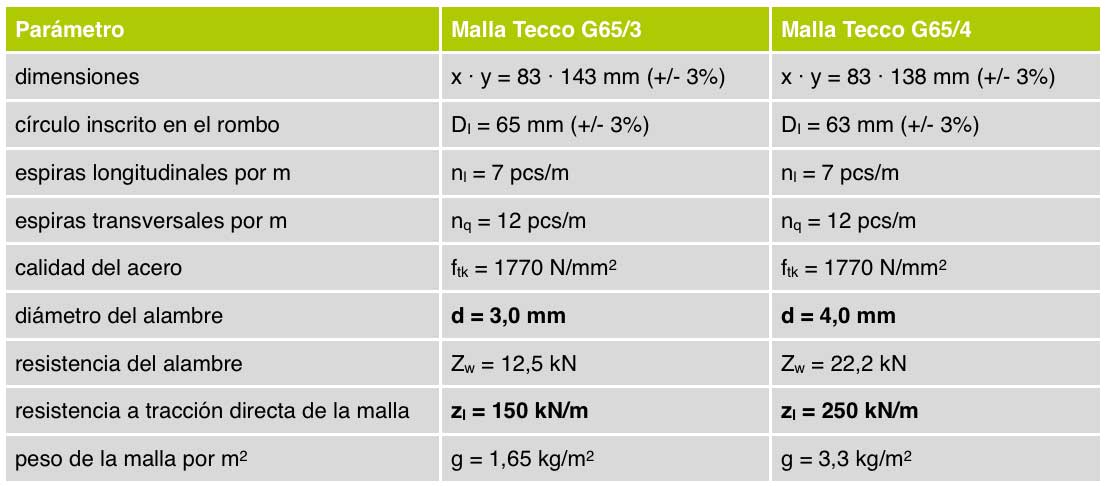

El componente principal del sistema de amortiguación Rockfall-X es la malla de alambre de acero de alta resistencia tipo Tecco G65/3 (Tabla 3 columna 2 y Fig. 6). Esta membrana de acero flexible de altas prestaciones se coloca de forma horizontal alternando entre las capas de neumáticos usados (fig. 7) y tiene una resistencia a la tracción directa de 150 kN/m. La malla tiene una capacidad de absorción de energía más que probada; durante más de dos décadas ha sido empleada en sistemas de protección contra desprendimientos y sistemas de estabilización de taludes.

A pesar de que todos los cálculos y simulaciones realizados, se utiliza la malla Tecco G65/3, con el objetivo de incrementar más si cabe el coeficiente de seguridad, en el diseño final esta membrana se sustituyó por una mucho más potente [250kN/m] de geometría similar, la malla Tecco G65/4 (tabla 3 columna 3).

Tabla 3. Características de la malla de alta resistencia Tecco G654.

3.1.2.- Neumáticos usados

Como material de relleno, se emplean neumáticos usados, pero solo aquellos que mantienen la estructura de soporte intacta y sin daños que perjudicase su empleo en la fabricación de los paneles. En los coches normalmente es necesario reemplazar los neumáticos, cuando se desgasta la superficie de rodadura hasta niveles en los que se reduce la adherencia con el pavimento y la seguridad puede verse comprometida.

El peso de esta solución es de menos de 125 kg/m3, lo cual provoca que sea 14 veces más ligera que una solución tradicional con grava. En general los neumáticos usados se unen mediante un cable de acero de 10 mm y se combinan en paneles de 2,0 mx 7,8 m aproximadamente, para que puedan ser instalados de forma económica y segura. Cada neumático por separado tiene un diámetro aproximado de 70 cm y unos 20 cm de espesor (fig.7).

Fig. 7. Vista superior y lateral de la instalación del Rockfall-X A.

4.- Protección contra la corrosión

Debido a que la malla Tecco es un producto de acero, se ha de prestar atención especial a la protección contra la corrosión. La experiencia de muchos años en la protección contra desastres naturales de Geobrugg, es sin duda una ventaja en este punto. La agresividad del ambiente influye decisivamente en el proceso de corrosión.

En zonas rurales, la tasa de decapado del acero se asume generalmente baja, salvo en casos donde el metal pueda estar en contacto directo con la sal empleada en el proceso de control de heladas. Sin embargo, en zonas industriales y en la costa del mar, vale la pena prestar mayor atención al tema.

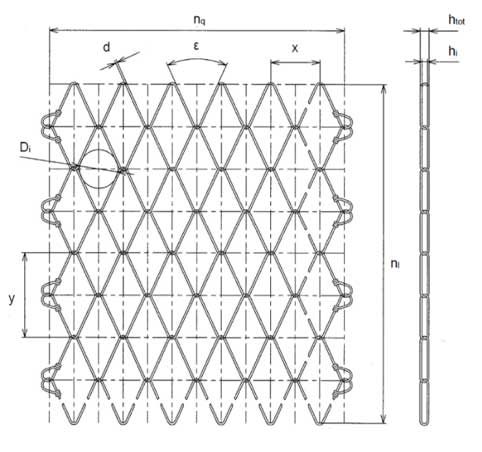

En cualquier caso, la norma ISO 14713-1:20175, establece los valores recomendables de recubrimiento en función de los ambientes, clasificados entre C1 y CX (agresividad corrosiva). El recubrimiento normalmente empleado es al Zn95Al5.

La malla Tecco se suministra con recubrimiento supercoating. El proceso de galvanizado es anterior al trefilado (clase B, según la norma UNE-EN 10244-4: 20106), lo cual garantiza una superficie particularmente lisa y estable. Gracias a esto la superficie se mantiene intacta (lisa) una vez se produce el ataque de la corrosión, que implica una reducción en la capa de Zn y a la formación de una capa autoprotectora de óxido de aluminio (fig. 8).

Fig. 8. Resultados normalizados del ensayo de niebla salina. Horas de exposición por gramo de recubrimiento, antes de la aparición del 5% de óxido marrón oscuro7.

Esta combinación garantiza prolongar la vida útil de las soluciones incluso en ambientes corrosivos (carreteras, ferrocarriles, industrias, zonas costeras y regiones volcánicas).

5.- Tamaño de los paneles para el sistema de amortiguación Rockfall-X A

Las dimensiones recomendadas para los paneles son de 2,0 m x 7,8 m para facilitar su transporte en camiones estándares (fig. 9). En función de las dimensiones y características del emplazamiento en los que se realice la instalación las dimensiones del panel pueden ser optimizadas.

Fig. 9. Paneles preensamblados antes de la instalación del conjunto.

6.- Solución respetuosa con el medio ambiente Rockfall-X A

6.1.- Balance energético de los neumáticos

En cualquier parte del mundo existen toneladas de neumáticos usados, el futuro inmediato incluso prevé un crecimiento debido al incremento en el volumen de tráfico. Por lo tanto, el problema de la eliminación de neumáticos usados es cada vez más y más grande. Se han realizado infinidad de proyectos con el objetivo de encontrar nuevas formas prudentes de reutilizar estos neumáticos, antes de ser reciclados.

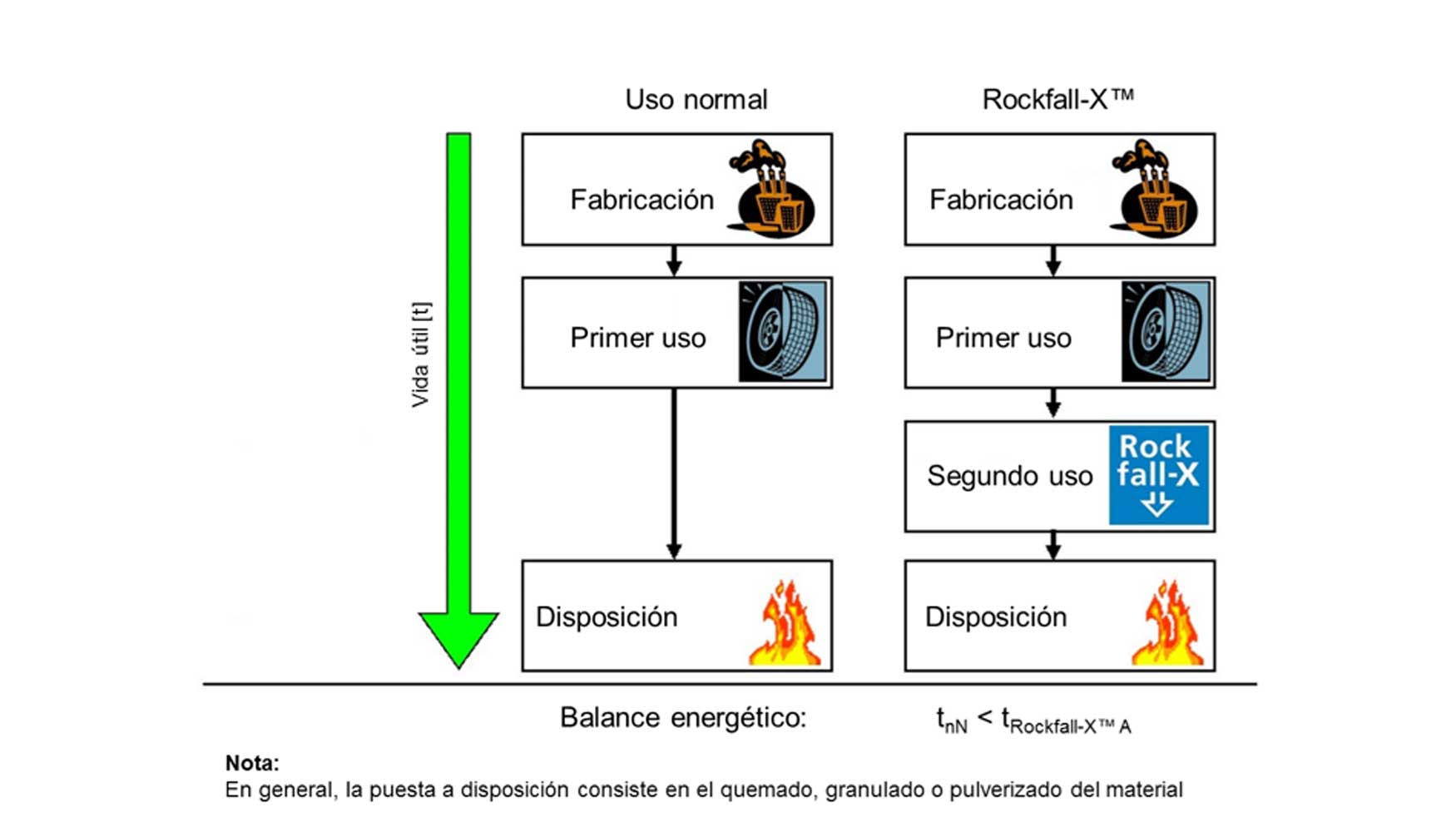

El producto Rockfall-X A, permite introducir un paso intermedio en el ciclo de vida de los neumáticos y por lo tanto beneficio debido al incremento de su vida útil. Lo cual ayuda a mejorar el balance energético total en la utilización (fig. 10).

Fig. 10.- Propuesta de ciclo de vida para neumáticos empleando Rockfall-X.

6.2.- Reciclado

Los neumáticos y gránulos de neumáticos están siendo reutilizados de forma diferente. En el área de construcción civil los neumáticos usados son cada vez más empleados. Existe una guía metodológica que recomienda el empleo de neumáticos, para la reducción de la contaminación acústica, la construcción de carreteras, la fabricación de suelos especiales, campos de tiro, aislamiento de tuberías y muchas otras aplicaciones. La reutilización de neumáticos está ampliamente descrita en la bibliografía internacional, en esta referencia se explica que, en la reutilización segura, destacan entre otros, el sector de la industria y la construcción. Hay ejemplos de referencia, con un empleo interesante de los neumáticos usados.

6.3.- Protección medioambiental

Los neumáticos utilizados para el sistema se compran de forma regular a firmas comerciales dedicadas al tratamiento de estos una vez utilizados. Los neumáticos no solo han de estar estructuralmente intactos, sino que deben tener las dimensiones adecuadas.

La ASTM11 publicó en 2008, la noma D6270 para el empleo de neumáticos usados12, esta normativa se refiere a los diseños experimentales para el ensayo de las propiedades físicas, proyectos y experiencias, así como el potencial de utilización de los neumáticos usados en la construcción, como reemplazo de los materiales convencionales como la piedra, grava, arena, áridos ligeros u otros materiales. Esta norma muestra resultados de ensayos realizado a estos materiales, en los que no se observaron efectos negativos sobre las aguas subterráneas.

7.- Mantenimiento

Tras un evento, los bloques más grandes deben ser retirados y el sistema de amortiguación inspeccionado. Normalmente no se necesita mantenimiento. Después de algún evento o quizás cuando aparezcan deficiencias importantes observadas durante una inspección periódica, se debe contar con la opinión de un experto. Dependiendo de los daños, no se necesita mantenimiento o una renovación parcial pude ser suficiente, incluyendo el reemplazo de módulos individuales o neumáticos. Este intercambio se puede hacer fácil y rápidamente, sin que se requiera excesivo personal ni complejidad mecánica, los neumáticos se cortan y sustituyen.

8.- Vida útil del sistema

La vida útil estimada para este producto es de al menos 60 años para el sistema de amortiguación (sin impactos). Debido al ciclo de vida normal, los neumáticos probablemente tienen unos 10 años, cuando están disponibles en el mercado de neumáticos usados.

La Agencia de Protección Ambiental de los Estados Unidos EPA13 especifica una vida útil con funcionalidad completa de 60 a 90 años y recomienda encarecidamente el uso de neumáticos viejos para la ingeniería civil. Los neumáticos usados han alcanzado el estatus de material de construcción.

El período de aplicación para Rockfall-X A debe ajustarse generalmente al ciclo de mantenimiento de las estructuras para su protección en las que se insertan. En el mejor de los casos, se instalan en buenas condiciones por segunda vez. Después del uso en el sistema de amortiguación, los neumáticos pueden volver al proceso normal de reciclaje.

9.- Instalación

Se recomienda el siguiente procedimiento general de instalación:

- Entrega de los paneles de neumáticos prefabricados y los rollos de malla al emplazamiento de la obra.

- Instalación de los módulos de neumáticos en el trasdós y atado de los mismos.

- Instalación de los cables horizontales y tensado de estos.

10.- Determinación de las solicitaciones Rockfall-X A

Según la normativa suiza14 la influencia dinámica Fk del impacto de un bloque, se puede calcular a partir de evaluar la siguiente expresión (1):

donde:

Fk: fuerza de impacto, valor característico [kN]

mk: masa de objeto, valor característico [t]

r: radio de la esfera ideal [m]

vk: velocidad de impacto, valor característico [m/s]

e: espesor de capa de amortiguación [m]

ME, k: módulo estático del material de amortiguación, valor característico [kN/m2]

Φk: ángulo de fricción interna de material de amortiguación, valor característico [º]

Mientras la profundidad de penetración (cráter o huella del impacto) t [m] se puede determinar según (2):

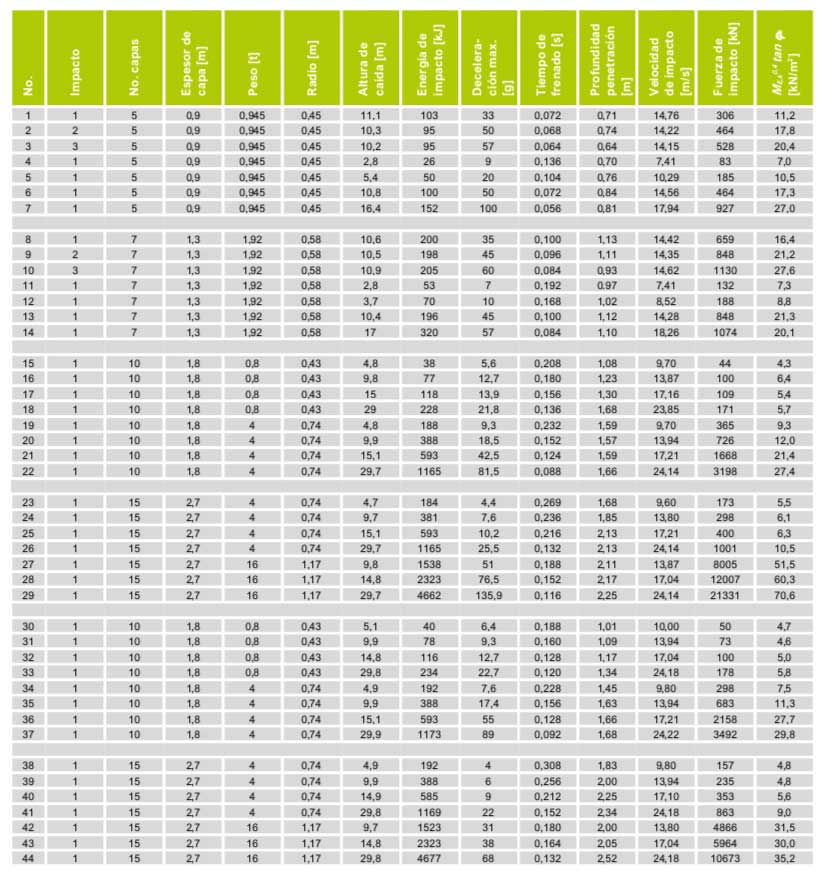

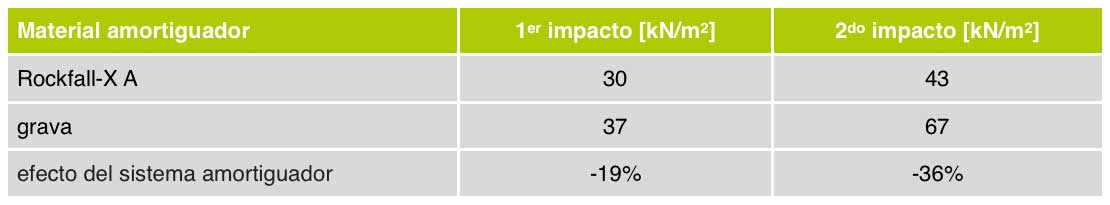

El termino ME, k0,4 · tan Φk depende solamente del material de amortiguación. Se han realizado ensayos a escala natural en Lungern y Walenstadt, Suiza, para diferentes tipos de material amortiguador. En el informe final15 se muestran las mediciones y los resultados de los ensayos a escala natural (Fig. 11). A partir de las mediciones ejecutadas en los ensayos, se puede realizar un análisis retrospectivo y se pueden determinar los valores medios del factor ME, k0,4 · tan Φk.

10.1.- Análisis retrospectivo a partir de los ensayos de campo a escala natural en Lungern y Walenstadt

Fig. 11. Ensayos de campo en Walenstadt.

A continuación, se enumeran los valores obtenidos del análisis retrospectivo, basado en los resultados de las mediciones de campo a escala natural en Lungern y Walenstadt.

El concepto de diseño fue completamente probado mediante un estudio exhaustivo que utilizó ensayos de campo para comprobar la carga de impacto en las galerías de protección contra las rocas cuando están protegidas por el sistema de amortiguación Rockfall-X. El estudio se llevó a cabo a través de una serie de experimentos rigurosos que demostraron la capacidad de amortiguación altamente efectiva del sistema.

Los resultados están basados en el análisis integrado de múltiples datos recopilados de los componentes del sistema y del bloque que impacta.

La investigación en la que Geobrugg participó, coadyuvó a desarrollar la normativa suiza para el diseño de galerías-cobertizos de protección contra la caída de roca, junto con el procedimiento de evaluación a instalaciones existentes.

10.2.- Recomendación para el factor ME, k0,4 · tanΦk

A partir de los ensayos llevados a cabo se recomienda el empleo del siguiente factor ME, k0.4 · tanΦk para el cálculo de la fuerza de impacto según establece la normativa suiza (Tabla 5).

Tabla 5. Valores recomendados del factor ME, k0.4 · tanΦk para el cálculo de la fuerza de impacto. Los valores para grava se han tomado de la tesis doctoral de K. Schellenberg16 capítulos 3.2 y 3.3.

10.3.- Distribución de las solicitaciones sobre la superficie

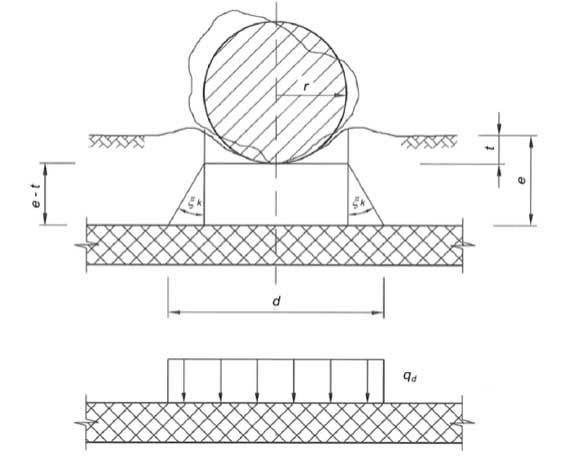

De acuerdo con la citada directriz suiza, el ángulo de propagación de la fuerza de la capa de material de cobertura (para la grava ξ k = 30º) (fig. 12) y para el dimensionamiento se utiliza una carga uniformemente distribuida en el área útil qd.

Fig. 12. Ángulo de distribución de la fuerza según la norma suiza.

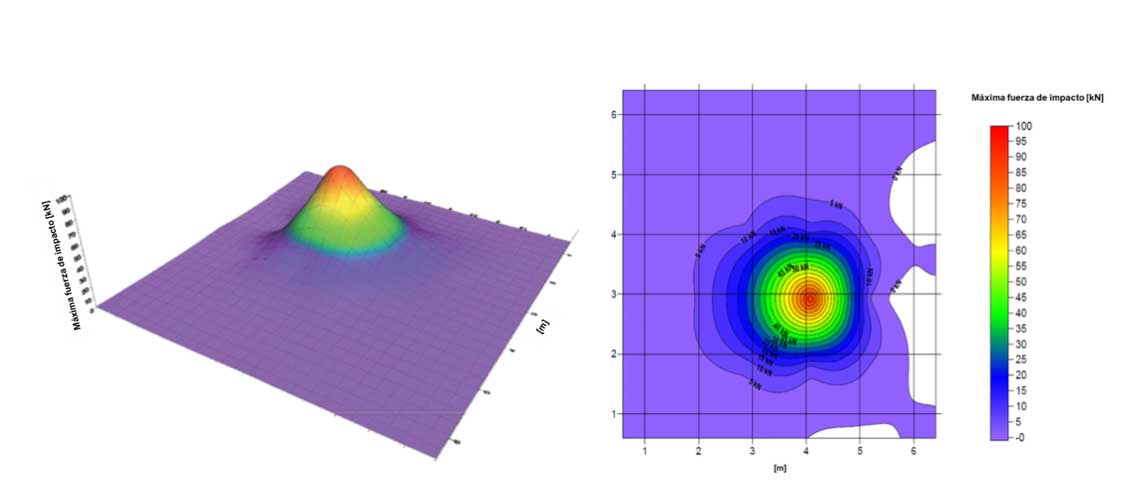

Para la determinación de la distribución de fuerzas en el sistema de amortiguación, se realizó un ensayo de campo sobre una losa de hormigón con células de carga. En esta losa se alojan 24 sensores que registran la fuerza aplicada por el impacto del objeto lanzado, con ello se puede observar la propagación de esta.

Este ensayo se realizó en la fábrica Gasser Felstechnik AG17. En los ensayos, se utilizan bloques de diferentes pesos -desde 500 kg a 2.000 kg- que se dejan caer de distintas alturas desde 3,5 m hasta 17,5 m. Además, se varió la cantidad de capas de material amortiguador (3/5/7 capas). Durante el impacto del bloque se registraron las solicitaciones que llegan a la losa inferior.

En la figura 13 se visualiza la propagación de la carga en el ensayo para Rockfall-X A. Como se puede apreciar, el ángulo de distribución de la fuerza está entre 40º y 60°, lo que significa que para este tipo de sistema de amortiguación el área de influencia es significativamente mayor que la que se consigue empleando materiales convencionales como la grava (según norma, fig. 9). Esto a su vez significa una distribución más eficiente de la carga sobre el elemento a proteger. Por lo tanto, se recomienda utilizar ξ k = 45º como valor del ángulo de propagación de la fuerza en los sistemas Rockfall-X A.

Fig. 13. Propagación de las solicitaciones ángulo ξ k.

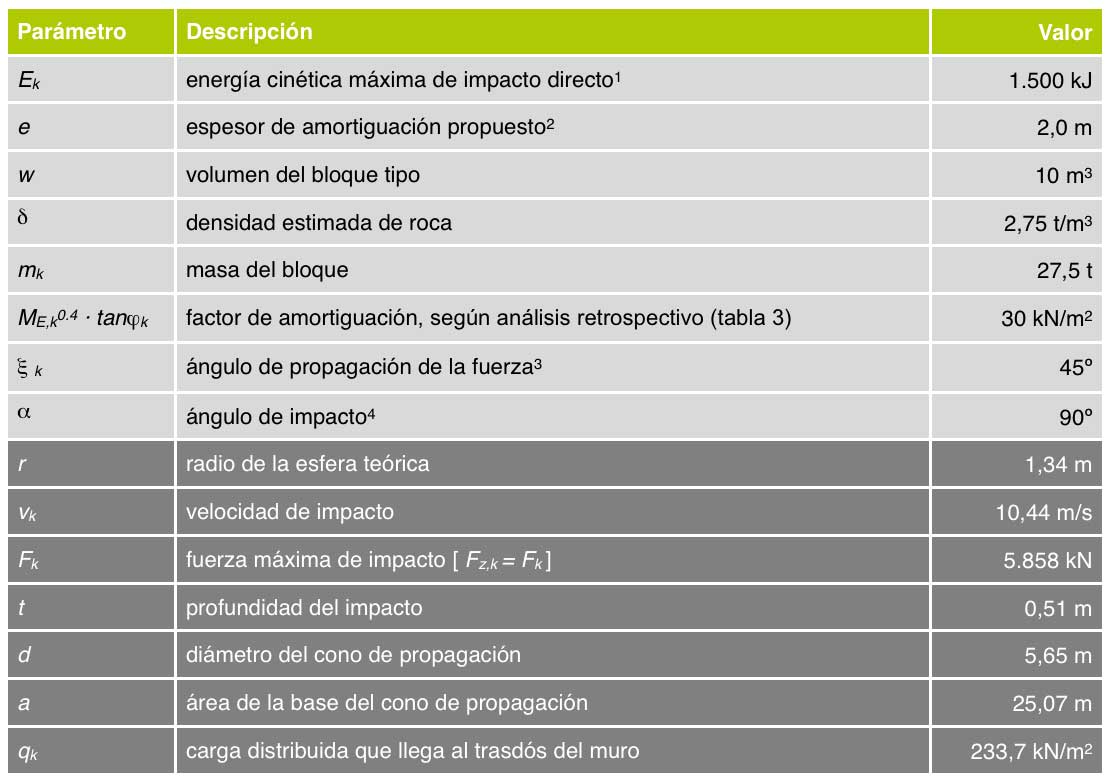

10.4.- Revisión del dimensionamiento del sistema de amortiguación Rockfall-X A para el caso de estudio

De acuerdo con la normativa suiza, también se ha de controlar que:

e = 2,0 m > 0,5 m ✓

e = 2,0 m > t + 3 x tamaño máximo del árido de relleno (no tiene sentido empleando neumáticos)

e = 2,0 m > 2 x t = 2 x 0,512 = 1,024 m ✓

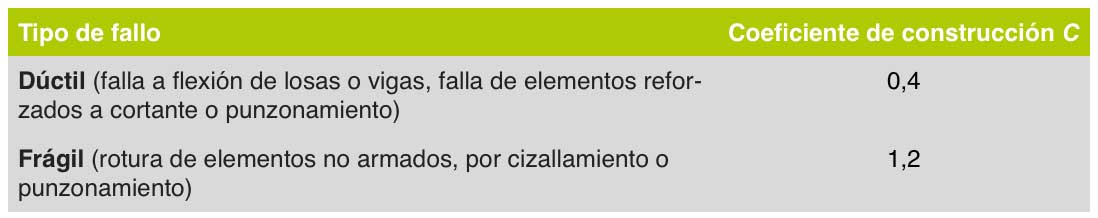

11.- Verificación de seguridad estructural11

El valor de cálculo de la fuerza de sustitución estática Ad resulta del producto de la acción dinámica Fk con el coeficiente de construcción C (Tabla 6).

Tabla 6. Valores del coeficiente de construcción C según norma11.

Por el lado de la resistencia, se utilizarán los valores habituales de los estándares para dimensionamiento estático. El incremento de los valores de resistencia ligados a la naturaleza dinámica de las tensiones ya está incluido en el coeficiente de construcción C. Por lo tanto, los artículos 4.2.1.4 y 4.2.2.3 de la norma SIA 26218, no deben aplicarse.

Para el modo de falla dúctil, el valor C se basa en un grado de plastificación de 10,0. Para el modo de fractura frágil, se permitió un grado de plastificación de 1,0. Para las galerías o cobertizos que sirven de protección contra desprendimientos de rocas o para el guiado de avalanchas de nieve, estas dos acciones pueden considerarse de forma independiente (Tabla 7).

Tabla 7. Valores de Ad según la norma SIA 26218.

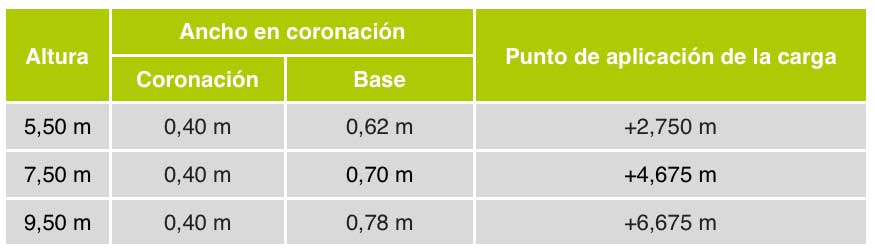

11.1.- Determinación de los valores de momento flector (Md) para el dimensionamiento del muro de hormigón

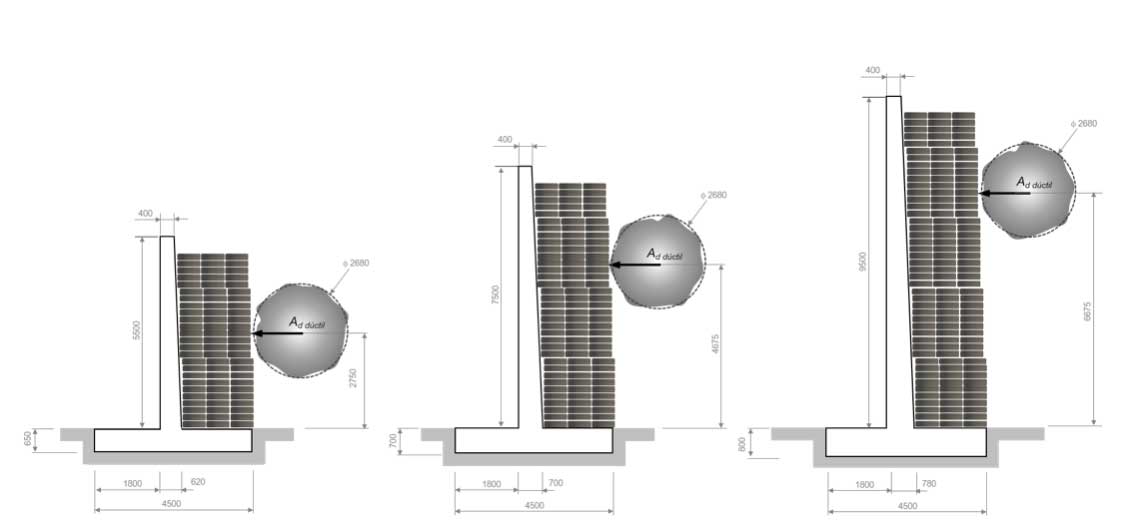

A partir de los esquemas que se muestran en la figura 14 y tabla 8, considerando las diferentes secciones transversales de muro, se establecen los puntos donde se generan las fuerzas que provocan el momento máximo en la base de muro para cada una de las alturas. Los puntos de aplicación de la carga están ubicados a diferentes alturas de la base, dependiendo de su altura (Tabla 8).

Tabla 8. Puntos de aplicación de la carga Ad dúctil.

Fig. 14. Diferentes puntos de aplicación de la carga del bloque de diseño sobre el trasdós para las tres alturas del muro.

Los valores de momento actuante durante el impacto se determinan a partir de la condición más probable, es decir la condición dúctil en la que el valor de la Ad es de 2343kN, quedando para cada muro como se señala en la tabla 9.

Tabla 9. Valores de momento flector en la base para diferentes alturas.

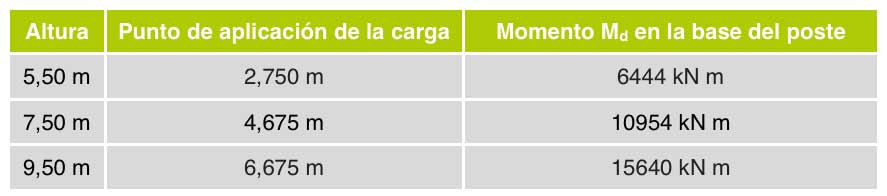

11.2.- Cuantía de acero de muro

Con estos valores se hace uso del Prontuario Informático de Hormigón Estructural19 3.2 según la EHE-08 y se calcula la cuantía de acero de armadura de refuerzo a emplear en el interior de cada una de las secciones de muro:

Materiales:

Tipo de hormigón = HA-30

Tipo de acero = B-500-S

fck [MPa] = 30

fyk [MPa] = 500

γc = 1,50

γs = 1,15

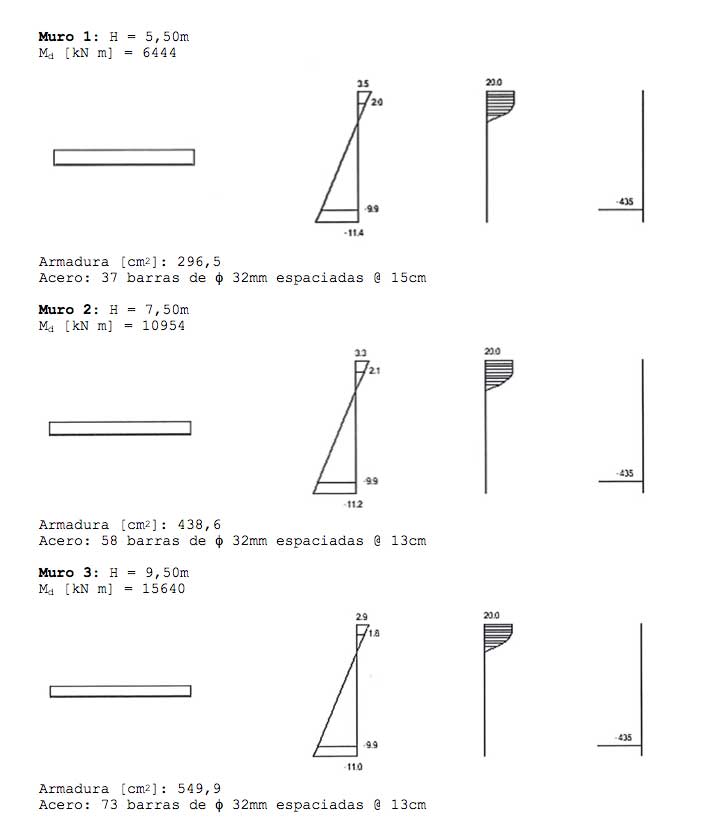

11.3.- Comprobaciones de seguridad al muro. Estados límites

De forma adicional, se hacen un conjunto de comprobaciones según los estados límites, para los cuales se empleó el software Civil Estudio20. A continuación se muestran algunas validaciones para el muro 2 de 7,5 m de altura.

Finalmente se hacen un conjunto de verificaciones estructurales, relacionadas con el armado del muro y de la zapata, en las cuales se verifican los estados límites estructurales: último de rotura por flexión, de servicio de fisuración, último de rotura por cortante y de servicio de deformaciones, para las combinaciones de carga cuasi permanentes, características y de impacto. Con estos resultados verificados, se da por bueno el dimensionamiento.

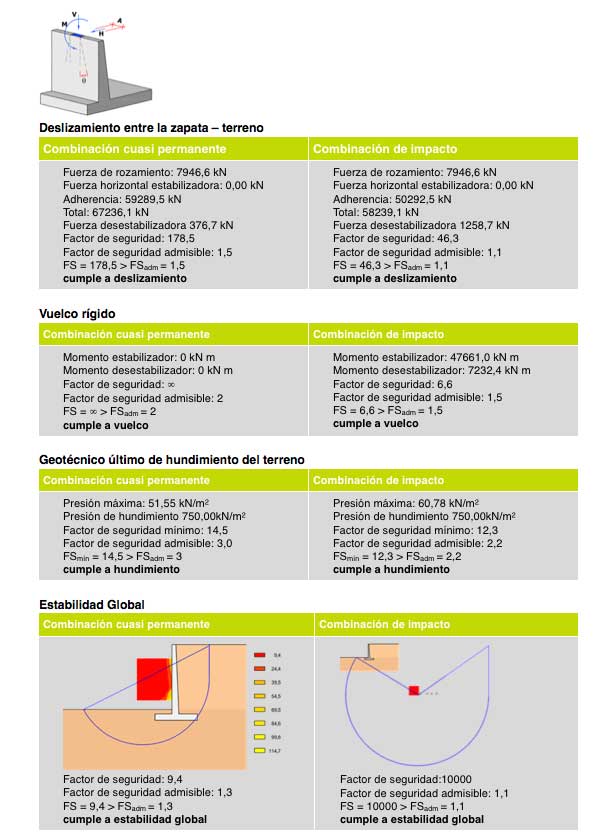

12.- Instalación en obra

A continuación, se presentan algunas fotografías que muestran algunos detalles y vistas generales de la actuación en obra. La figura 15 muestra uno de los pasos intermedios donde se atan los módulos inferiores de la base al muro, obsérvese como además se han añadido cables de acero horizontales para dar mayor continuidad al sistema de amortiguación, conectando un módulo funcional con otro.

Fig. 15. Módulos de amortiguación Rockfall -X A de 2m, apilados en tres alturas

En la figura 16 izquierda se muestra una vista área del trasdós del muro durante el proceso de ejecución y la 16 derecha el estado final de la solución instalada.

Fig. 16. Vista del trasdós en un momento intermedio de la construcción.

Finalmente se hizo un vuelo final una vez terminados todos los trabajos, en este momento se pudieron obtener fotografías desde varios puntos (fig. 17 y 18) que muestran la entidad de la solución y su capacidad de adaptación al entorno, con una estética muy amigable, aunque no se observa desde la carretera, quedado el usuario protegido y sin ningún posible impacto visual.

En la fig. 17 (en la zona inferior izquierda de la foto) se observa el entramado de vigas de hormigón ancladas al terreno que se empleó como sistema de estabilización, sobre el cual se mantuvo la observación mediante un sistema óptico de monitoreo continuo21 tipo DEFOX.

Esta monitorización se mantuvo durante el año de duración de la obra, lo cual permitió mantener un elevado y progresivo nivel de control deformacional y lo más importante, garantizó la seguridad.

Fig.17. Vista área desde la coronación del talud de la obra finalizada.

Fig. 18. Vista área desde el talud de la zona protegida una vez finalizada la obra

13.- Conclusiones

Los sistemas de protección contra desprendimientos de rocas han evolucionado mucho durante años. En la actualidad las barreras flexibles y los terraplenes permiten conseguir, con mayor o menor eficiencia, la absorción de impactos con valores energéticos del orden de los 10MJ.

En múltiples ocasiones en carreteras de montaña, resulta casi imposible utilizar este tipo de soluciones por razones obvias de espacio, en el caso de las barreras flexibles por la elongación necesaria y en el caso de los terraplenes por el enorme espacio que ocupan, así como su muy elevado peso propio.

A primera vista, un muro rígido de hormigón no parece ser la solución acertada, sin embargo, combinar los últimos avances tecnológicos en amortiguación con el muro, es sin duda una buena opción de rigor y seguridad.

En este artículo se ha descrito el proceso básico de dimensionamiento de una solución complementaria a emplazar en el trasdós del muro rígido. A partir de la aplicación del amortiguador Rockfall-X se promueve que las solicitaciones del impacto se repartan en una mayor superficie y conviertan de alguna manera, al muro en una buena aproximación a un sistema flexible.

Esta solución es una sistematización de los trabajos de investigación realizados por Geobrugg, para incrementar la capacidad de los cobertizos o falsos túneles que de forma regular se instalaron en la segunda mitad del siglo XX, en centro Europa, que han quedado obsoletos, por su reducida capacidad de absorción de energía.

A partir de los resultados de los ensayos a escala natural, y de la aplicación de la metodología que describen instrumentos normativos citados, se han obtenido los valores de solicitaciones que pudiesen llegan al trasdós del muro y que son base del ulterior dimensionamiento de dicho muro, ejecutado en tres alturas entre 5,5 m y 9,5 m.

El empleo de membranas romboidales de acero de alta resistencia combinadas con la reutilización de neumáticos usados es una solución técnicamente robusta y extremadamente eficiente, en tanto en cuanto es capaz de dar una nueva vida útil a cientos de miles de neumáticos ya descartados, por lo general muy complejos de reciclar.

- 1 Grupo Geobrugg

- 2 Euroconsult Andorra

- 3 Grupo Heracles

- 4 Geobrugg AG (2022) Documentación Técnica

- 5 UNE-EN ISO 14713-1: 2017 Recubrimientos de cinc. Directrices y recomendaciones para la protección frente a la corrosión de las estructuras de hierro y acero. Parte 1: Principios generales de diseño y resistencia a la corrosión. AENOR. Madrid

- 6 UNE-EN 10244-2:2010 Alambre de acero y productos de alambre. Recubrimientos metálicos no ferrosos sobre alambre de acero. Parte 2: Recubrimientos de cinc o de aleaciones de cinc. AENOR. Madrid

- 7 UNE-EN ISO 9227: 2017 Ensayos de corrosión en atmósferas artificiales. Ensayos de niebla salina. AENOR. Madrid

- 8 FOEN (2022). Oficina Federal de Medioambiente. Suiza.

- 9 Tire Recycling Riding On (2020). Global Recycling Magazine https://global-recycling.info/

- 10 N. Oikonomou, S. Mavridou (2009) The use of waste tyre rubber in civil engineering works. Sustainability of Construction Materials

- 11 American Society for Testing and Materials (2022) https://www.astm.org/

- 12 ASTM D6270-17 Standard Practice for Use of Scrap Tires in Civil Engineering Applications

- 13 EPA (2021) United States Environmental Protection Agency https://www.epa.gov

- 14 ASTRA 12 006 (2008) Influences because of rockfall on protection galleries. Federal Department of the Environment, Transport, Energy, and Communication. Federal Roads Office. Switzerland

- 15 FOEN (2011) Fallversuche mit Rockfall-X™ /2006-02060/725/01/04/02 No. 01/11

- 16 K. Schellenberg (2009) On the design of Rockfall Protection Galleries. Doctoral thesis

- 17 https://www.felstechnik.ch/

- 18 Construction en béton - Correctif C1 à la norme SIA 262:2013

- 19 Prontuario Informático de Hormigón Estructural versión 3.2 (2020) https://www.ieca.es/prontuario/

- 20 Programa para el Diseño Estructural BIM en Ingeniería Civil (2021) https://civilestudio.com/

- 21 Luis-Fonseca, R. Et al (2021) Sistema óptico de Monitoreo Continuo: DEFOX, Ingeopres 90