Husky deja las cosas claras en taponería

26 de septiembre de 2008

Ya en la pasada edición de la feria K de Düsseldorf, hace prácticamente un año, los responsables de Husky hicieron especial hincapié en las mejoras aplicadas a los sistemas de inyección de tapones. “Estamos trabajando sobre la probada plataforma de Husky para la fabricación de tapones incorporando diversas mejoras” dijo entonces Mark Fitzpatrick, Responsable del Área de Negocio Tapones en Husky. “El nuevo accionamiento de alta producción ofrece mayores índices de plastificación, a la vez que proporciona una calidad óptima de la masa fundida gracias a un nuevo husillo diseñado expresamente para los plásticos que habitualmente se utilizan en taponería”.

Cuenta entre sus clientes con empresas de renombre, como Bericap, cuyo director de ingeniería (Bericap North America) opina que “Husky está constantemente trabajando para mejorar su tecnología con el fin de proporcionar el sistema para fabricar tapones más rápido del mundo. Al trabajar en conjunto con sus clientes, como nosotros, están más preparados para mejorar su producto”.

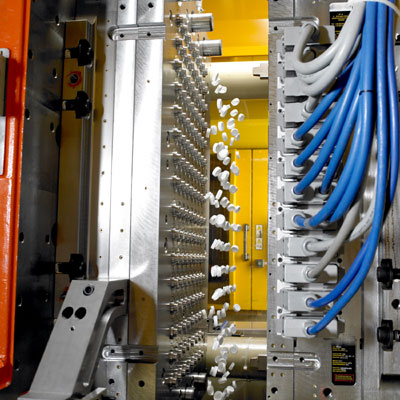

Elocap, fabricante de tapones, acudió a Husky cuando quiso mejorar la calidad de los tapones y su capacidad de producción. Adquirió varias inyectoras Hylectric y moldes de 128 cavidades con cámara caliente. Trabaja con ciclos de 3,6 segundos y cada uno de sus sistemas produce 2.100 tapones por minuto o tres millones de piezas al día.

Husky ofrece una solución integral, que incluye los sistemas de cámara caliente, los controladores de temperatura Altanium y las máquinas para el moldeo por inyección Hylectric.

Los controladores Altanium están diseñados para controlar la temperatura de la forma más precisa posible mediante el control distribuido y la tecnología 'Active Reasoning Technology' (ART). Husky adquirió esta unidad de negocio de Moldflow en junio de 2007.

Todos los componentes del sistema de producción están pensados para trabajar junto con los demás. Aportan un control completo del flujo de la masa, lo que se traduce en una calidad excelente de las piezas, incluso con moldes de muchas cavidades.

Las mejoras más recientes que Husky ha añadido a sus líneas de producción de tapones mejoran la calidad de la pieza y amplían también la variedad de aplicaciones posibles, como tapones de una sola pieza y de tipo 'flip-top'.

Una mejora notable es la del nuevo accionamiento para producciones elevadas, que mantiene el control de la temperatura de la masa fundida con índices de plastificación muy superiores.

El nuevo husillo también merece ser destacado. Ha sido diseñado especialmente para tapones, asegura la calidad y consistencia de la masa fundida, evita los excesos de temperatura o la tendencia del material a sobrecalentarse y asegura la consistencia de cavidad en cavidad. El sistema incluye los sistemas de canal caliente Ultra 350, que mejoran la calidad de la pieza en aplicaciones de acceso complejo como en el caso de los tapones 'flip-top' y que han sido diseñados para la producción compacta y en muchas cavidades de piezas pequeñas. Ofrece una entrada directa en áreas de difícil acceso con distancias entre boquillas muy pequeñas, de incluso 18 mm. Son sistemas para producciones de hasta 30 gramos por segundo.

Los distribuidores de la cámara caliente proporcionan una distribución del calor uniforme y aseguran una temperatura homogénea.