La mejor opción para la extrusión de fibras

En la extrusión directa los componentes individuales mezclados son añadidos directamente a la extrusora por vía del dosificador gravimétrico. El ratio de mezcla es variable y puede ser fácilmente ajustado para su aplicación respectiva. En este método, la fibra se debe granular. Por ello, el peso y flujo de la granza es optimizado al punto en el que se garantice un proceso de extrusión continuo.

Debido a la demanda del mercado por un material de bajo coste, la compañía ha desarrollado para la extrusión de fibra una unidad de alimentación forzada, la cual permite la alimentación de fibras sueltas. Utilizando esta tecnología se pueden procesar fibras con un grano extremadamente fino pueden. Las ventajas se obtienen al evitar preparaciones costosas de material antes de la extrusión. Preparar la extrusora con una unidad de alimentación forzada y una unidad de mezcla para procesos de fibras sueltas es factible y sencillo.

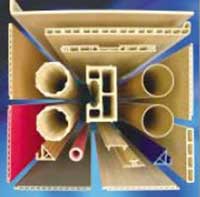

Contrario a este proceso, existe el proceso de compuestos. El compuesto es la mezcla final procesada de fibra y termoplásticos. Los ratios de mezcla son siempre fijos. La manufactura se puede realizar de diferentes formas. La unidad de dosificación en la extrusora entonces no es necesaria. Los termoplásticos utilizados son PVC, PP, PE. El material de fibras puede ser en principio, además de madera, todas las fibras naturales.

Para la producción del compuesto hay diferentes posibilidades:

En el mezclador calentador/ refrigeración, el aglomerado es mezclado con el material de fibra, el cual se puede incrementar hasta aproximadamente un 80 por ciento. El tamaño de grano es ajustado para que el material pueda ser procesado sin criba previa en la extrusora.

Un gránulo, similar a un gránulo de PVC en términos de calidad y consistencia de densidad del polvo, puede ser producido durante la extrusión directa utilizando extrusoras para granular. Esta granza puede ser utilizada en cualquier extrusora, aún sin unidad de dosificación. El contenido de fibra en estos casos puede superar el 85 por ciento.

La extrusión directa y el proceso de compuestos requieren diferentes soluciones de ingeniería de procesos.

El diseño de la unidad de evacuación (desgasificación) está adaptada a los respectivos procedimientos de proceso. El proceso de compuestos siempre requiere desgasificación activa mientras que en la extrusión directa la ventilación activa o atmosférica es opcional.

El objetivo es el menor contenido de humedad residual en la fibra. En la extrusión directa una humedad residual de hasta el 8 por ciento puede ser tolerada sin reducir la capacidad de la extrusora