Engel llevará su 'inject 4.0' a la Fakuma 2015

Bajo el lema “Más que una máquina”, Engel Austria, representada en España por Helmut Roegele, presentará sus soluciones de sistemas en la Fakuma 2015, que este año se celebrará del 13 al 17 de octubre en Friedrichshafen (Alemania). Automatización, ingeniería de procesos, optimización de procesos y servicios son los conceptos en los que se basa la filosofía de sistemas de Engel. A partir de cinco innovadoras aplicaciones para cinco sectores diferentes (automoción, moldeado técnico, teletrónica, embalajes y medicina), el fabricante de maquinaria austriaco con sede en Schwertberg demostrará en la feria cómo aprovechar el potencial de las máquinas y las unidades de producción al máximo empleando componentes y redes inteligentes.

La eficiencia, la productividad, la disponibilidad, la calidad y la flexibilidad son factores decisivos que aumentan la competitividad de las empresas. Pero para que los resultados sean óptimos no es suficiente con disponer de la mejor maquinaria de moldeo por inyección, también hay que saber aprovechar su potencial al máximo.

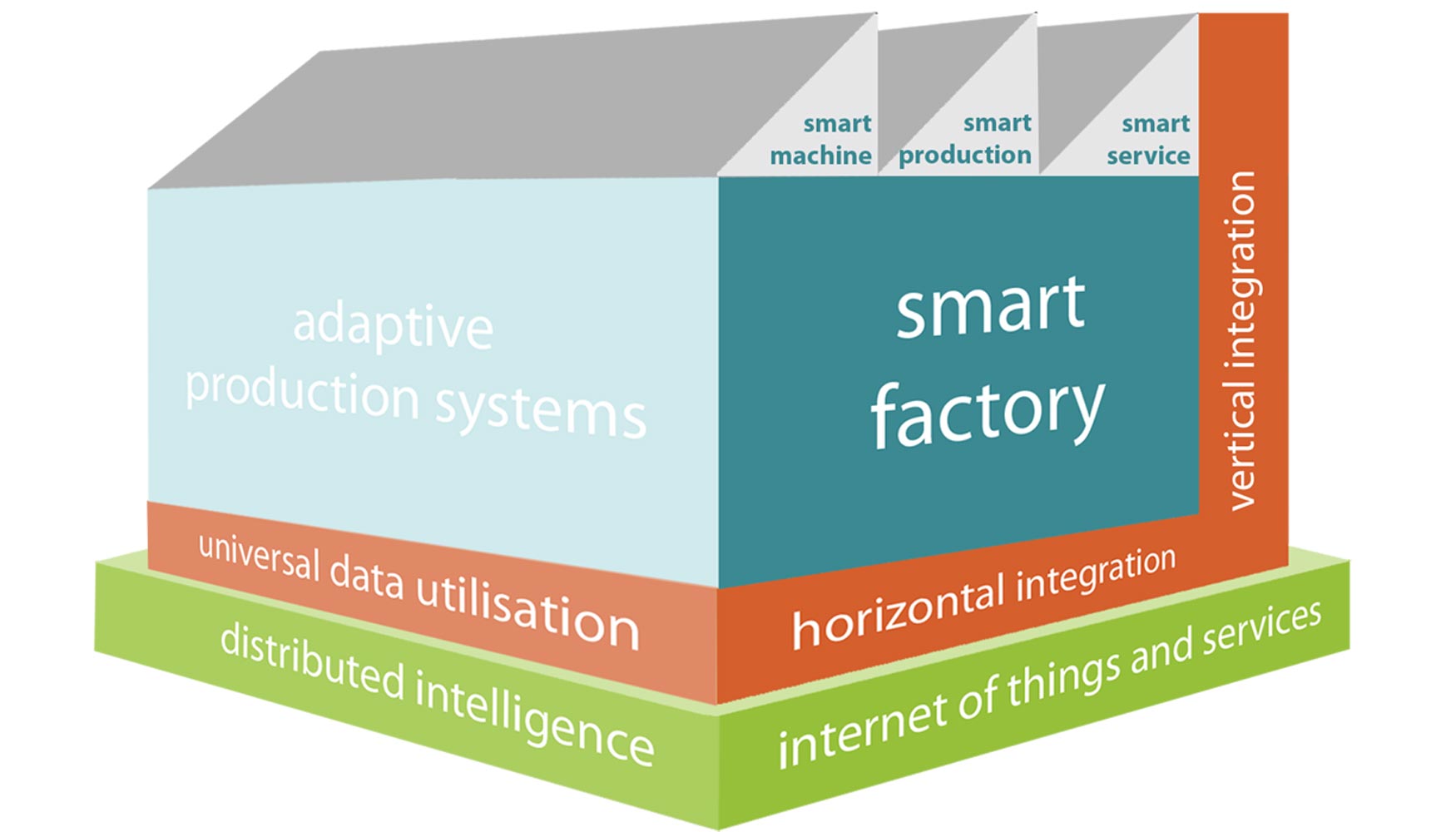

Es lo que Engel llama 'inject 4.0'. En este sentido, Engel ya ofrece numerosos productos con los que sus clientes pueden optimizar sus procesos de producción. El fabricante austriaco acudirá a la Fakuma 2015 para mostrar estos productos. Por primera vez, el stand de la feria será diseñado como una fábrica inteligente, con una producción autooptimizada basada en tres elementos fundamentales:

- máquinas inteligentes que incrementan la capacidad y la calidad de los procesos gracias a la autoadaptación y a sistemas descentralizados,

- una producción inteligente que garantiza altos niveles de productividad gracias a la integración horizontal y vertical de los datos, y

- servicios inteligentes que mejoran la disponibilidad gracias a la proximidad y al uso de herramientas de mantenimiento remoto.

Durante la feria, todos los datos de las máquinas se registrarán en un ordenador central. La solución Engel e-factory MES, ejecutándose en el ordenador, ofrece funciones para la programación de tareas, la consulta del estado de las máquinas de moldeo por inyección y la elaboración de informes de calidad y documentación (producción inteligente). Además, los visitantes de la feria también podrán ver cómo se puede usar el portal online para clientes, el Engel e-connect, para identificar y encargar recambios o para solicitar servicios sin pérdida de tiempo (servicios inteligentes).

Como no podía ser de otro modo, las máquinas del stand de Engel también tienen un funcionamiento inteligente. Así, por ejemplo, las soluciones de software de la familia de productos iQ mejoran la estabilidad de los procesos analizando constantemente los procesos de plastificación y moldeo y ajustando automáticamente las posibles desviaciones que se pu-dieran producir respecto a los objetivos. Por su parte, el Engel e-flomo garantiza de forma autónoma un suministro constante de agua refrigerante, contribuyendo así a la maximización de las capacidades del proceso.

Qué productos de la 'inject 4.0' son los que permiten obtener unos resultados globales óptimos depende de la tarea de moldeo por inyección concreta, de la empresa y de la localización geográfica. Esta es otra de las cosas que se mostrará en el stand de Engel. La fábrica inteligente de Friedrichshafen presentará cinco innovadoras aplicaciones de cinco sectores distintos, cada uno con sus propios retos.

Automotive: Procesamiento económico de maderas nobles

Las maderas nobles aportan bienestar y dan un toque elegante al interior de los vehículos. En colaboración con la empresa HIB Trim Part Solutions (Bruchsal, Alemania), filial de NBHX Trim GmbH, y otros socios, Engel ha desarrollado un proceso para fabricar de forma económica elementos de decoración con láminas de madera natural. Mediante el método Engel clearmelt, las láminas reciben una inyección trasera con un termoplástico en un solo paso y son revestidas con poliuretano transparente para proteger la superficie. Este método, que fue presentado en 2009, está a punto de empezar a aplicarse por primera vez en serie. Antes de entrar en servicio en HIB Trim Part Solutions, la primera unidad de producción concebida para la fabricación en serie pasará por la Fakuma para elaborar elementos decorativos de madera de calidad en un molde de 2 cavidades.

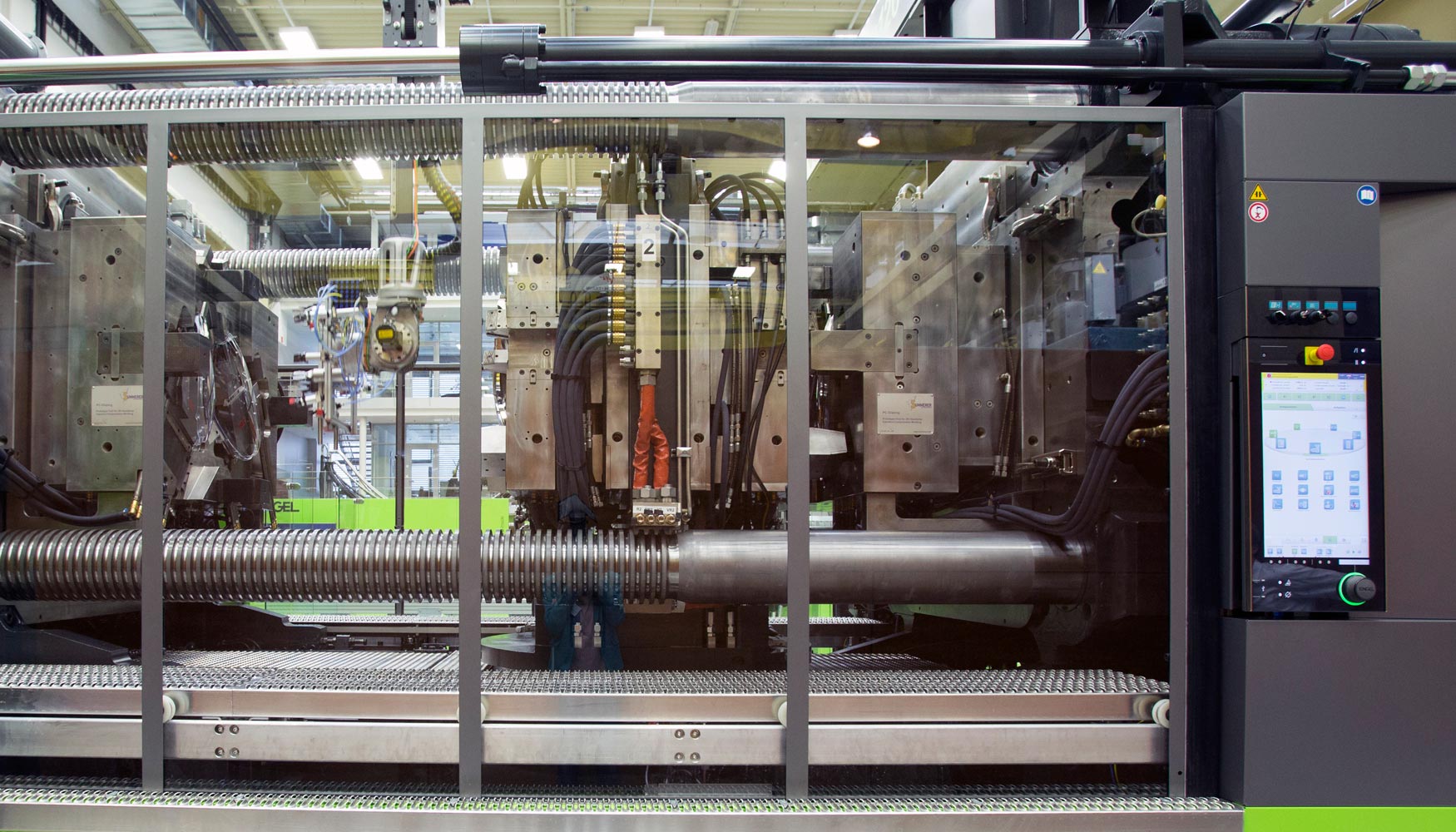

La clave de la unidad de producción es una máquina de moldeo por inyección Engel duo 3550/650 combi M que dispone de una placa giratoria y que permite obtener elevados volúmenes de producción con tiempos de ciclo breves y máxima productividad. A un lado del molde, las láminas de madera reciben una inyección trasera de PC/ABS; mientras al otro, los elementos básicos –que han sido fabricados justo antes– se impregnan con PUR. Para la tecnología PUR, el socio de sistemas de Engel es Hennecke (Sankt Augustin, Alemania). Para poder controlar íntegramente el proceso de poliuretano a través de la pantalla de la máquina de moldeo por inyección, Engel ha integrado completamente la solución de Hennecke en la unidad de control de la máquina CC300.

Los avances y nuevos desarrollos en el ámbito de los materiales también contribuyen a mejorar la productividad del método Engel clearmelt. El poliuretano que se usará en la Fa-kuma viene ya con un agente separador, lo que permite ahorrarse un paso entero. Y es que hasta ahora, las superficies de las cavidades tenían que ser rociadas con un separador an-tes del procesamiento con PUR.

La unidad de producción está altamente automatizada. Encima de la unidad de cierre de la máquina de moldeo por inyección hay un robot Engel easix que inserta las láminas de madera en el molde y, además, retira y descarga las piezas cuando están acabadas. Esta es la primera vez que Engel presenta en una feria su nuevo robot de gran tamaño, el Engel easix. La colaboración con Kuka Roboter (Augsburgo, Alemania) le ha permitido a Engel automatizar sus máquinas de moldeo por inyección de mayor tamaño con fuerzas de cierre de hasta 5.500 toneladas con robots multieje.

Igual que en el caso de las versiones más pequeñas de Engel easix y los robots lineales de la gama Engel viper, los robots multieje de mayor tamaño también están integrados en la unidad de control CC300 de las máquinas de moldeo por inyección de Engel. Los procesadores de plásticos salen beneficiados de una lógica de control consistente para la máquina de moldeo por inyección y de la solución de automatización, así como también de la mejora de la capacidad de la máquina, ya que gracias a ello el técnico de configuración ahora podrá encargarse de muchas de las tareas para las que en los sistemas heredados era necesario un programador. El hecho de que la máquina de moldeo por inyección y el robot tengan acceso a una misma base de datos les permite coordinar de forma automática sus secuencias de movimientos y los circuitos de control para lograr el máximo nivel de eficiencia global. En muchas aplicaciones, esto contribuye a acortar los tiempos de ciclo globales.

Otros socios que participan en la presentación de la feria son Schöfer (Schwertberg, Austria) y Votteler (Korntal-Münchingen, Alemania).

Technical Moulding: Tecnología sin columnas para lograr la mejor consistencia

La importancia de la tecnología de componentes múltiples en el procesamiento del caucho de silicona líquida (LSR) es cada vez mayor. En muchas aplicaciones, es el requisito previo para el proceso integrado de moldeo por inyección que une los termoplásticos y la silicona en capas estables. Un ejemplo de ello son las membranas que se encargan del buen funcionamiento y la seguridad de las bombas y los sistemas de ventilación. En colaboración con su socio Schneegans Freudenberg Silicon (Losenstein, Austria), durante la Fakuma 2015 Engel producirá membranas de poliamidas reforzadas con fibra de vidrio y silicona líquida. Para ello, se usará una máquina de moldeo por inyección Engel victory 200H/60L/140 combi con un robot lineal Engel viper 40 integrado. En cada ciclo, el robot retira 8 piezas acabadas y traslada los cuerpos básicos de poliamidas al segundo conjunto de cavidades del molde en serie de 8+8 cavidades, donde son sobremoldeadas con silicona. Mientras se realiza el procesamiento del caucho de silicona líquida (LSR), se está creando un nuevo conjunto de cuerpos básicos. Respecto a la tecnología LSR, otro de los socios que participan en la presentación de la feria es Elmet (Oftering, Austria).

La fabricación de piezas de dos componentes aprovecha al máximo el potencial de eficiencia de la unidad de cierre de la Engel victory sin columnas. El molde, de gran volumen y dos componentes, llega hasta el borde mismo de la platina, por lo que sirve para una máquina de moldeo por inyección de 140 toneladas (considerada compacta en comparación). El segundo factor que conduce a un aumento de la eficiencia es la automatización. El robot lineal puede acceder directamente a las cavidades desde el lateral sin tener que salvar obstáculos, logrando así operar con seguridad a pesar de la pinza de gran tamaño. Y, para finalizar, el tercer factor de eficiencia es el altísimo nivel de consistencia del proceso, que se consigue gracias a la ausencia de columnas en la unidad de cierre.

El divisor de fuerzas patentado, el Engel force divider, permite que la platina móvil vaya perfectamente paralela al molde mientras la fuerza de cierre se está creando y garantiza que la fuerza de cierre se distribuya de manera uniforme por toda la superficie. De esta forma, tanto las cavidades externas como las internas se mantienen cerradas con la misma fuerza, lo que reduce significativamente el desgaste del molde e incrementa la calidad del producto. Un procesamiento del caucho de silicona líquida (LSR) prácticamente sin rebabas, generación de desechos, necesidad de reelaboración y completamente automatizado es el requisito previo para poder producir de forma económica productos de silicona líquida de alta tecnología.

Teletronics: La integración consistente de los procesos mejora la competitividad

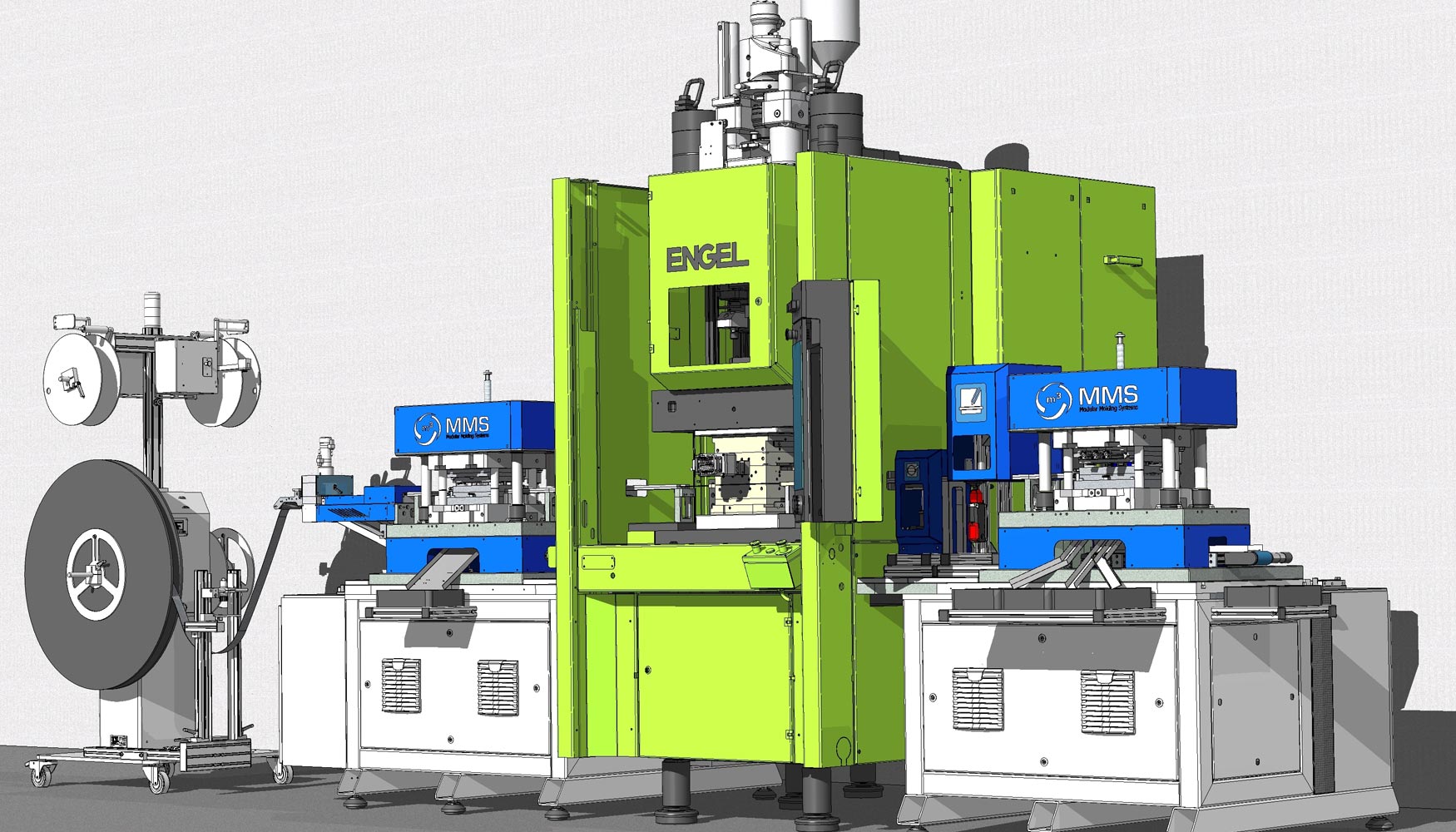

En la Fakuma 2015, Engel presentará por primera vez un proceso altamente integrado y completamente automatizado para la fabricación de cajas de conmutadores térmicos, desde la materia prima hasta las piezas compuestas de metal/plástico probadas al 100% y etiquetadas. La clave de la unidad de producción es una máquina vertical Engel insert 60V/35 single. Antes del proceso de inyección, hay un mecanismo para desenrollar las cintas, un módulo de prensado y un módulo de procesamiento para fabricar una rosca; después vienen los controles de calidad, la rotulación con láser y otro módulo de prensado.

El proceso de producción de los conmutadores térmicos (como los que se usan en la monitorización de motores eléctricos de automóviles o en el sector de los electrodomésticos) siempre ha sido complejo y ha constado de varias fases. Normalmente, los componentes de metal son punzonados y sobremoldeados en distintas ubicaciones, lo que no solo supone una logística general considerable, sino también una mayor cantidad de material, ya que hay que realizar dos procesos independientes. Todo ello hace aumentar notablemente los costos, sobre todo cuando se usan metales no ferrosos.

Por lo tanto, el potencial de ahorro que conlleva una integración de los procesos es análogamente alto. La solución de sistemas implementada por Engel en colaboración con su socio MMS Modular Molding Systems (Berndorf, Austria) garantiza unos costos unitarios lo más bajos posible y garantiza una fabricación de compuestos económica incluso en localizaciones geográficas donde los sueldos son más elevados.

La materia prima para las placas de soporte de latón se conduce directamente desde un rollo y se prepunzona, incluyendo la fabricación de una rosca. La rosca se fabrica utilizando un sistema servoeléctrico antes de que las placas de soporte de latón –aún en la línea– se sobremoldeen con poliamidas reforzadas con fibras de vidrio. El control de calidad se lleva a cabo inmediatamente después del moldeo por inyección. Además de los controles por cámara, por primera vez se ha integrado un control de alto voltaje en el molde progresivo, lo que garantiza un test de cortocircuito del 100% durante la producción. Las piezas buenas se marcan con un láser, lo que permite hacer un seguimiento completo de las mismas antes de que en el segundo módulo de prensado se saquen la colada y los canales principales y se retiren de la línea las piezas acabadas.

Cada 20 segundos, abandonan la unidad de producción 8 piezas listas para ser instaladas. Gracias al diseño modular de los sistemas MMS, se pueden integrar fácilmente módulos procesadores adicionales (por ejemplo, para soldadura por resistencia, soldadura láser, remachado, montaje o limpieza de las piezas).

Ahí donde Engel suministra una línea de producción con una solución de sistema integral de una sola fuente, el proceso global es visualizado y controlado a través de la unidad de control CC300 de la máquina de moldeo por inyección de Engel, lo que reduce la complejidad y simplifica el manejo de la máquina notablemente. Al mismo tiempo, la integración consistente de los controles garantiza la completa documentación del proceso y su seguimiento.

Packaging: IML con la máxima flexibilidad

La flexibilidad será la protagonista del área de packaging de Enge en la fria Fakuma 2015. Una Engel e-motion 440/160 producirá envases redondos de 155 ml con un precinto de seguridad integrado usando un molde de 4 cavidades producido por Otto Hofstetter (Uznach, Suiza). Gracias al sistema de etiquetado en el molde (IML), de la unidad de produc-ción saldrán envases listos para ser rellenados. La automatización del etiquetado en el mol-de (IML) la realiza Beck Automation (Oberengstringen, Suiza). El nuevo sistema BECK-FLEX se presentará a nivel mundial en el stand de Enge de la Fakuma.

Las empresas socias están trabajando juntas para demostrar cómo se pueden producir envases IML con la máxima eficiencia económica también en el caso de lotes pequeños. BECK-FLEX permite un uso flexible con varios moldes –tanto para recipientes como para tapas–, etiquetas y máquinas de moldeo por inyección con una fuerza de cierre de hasta 420 toneladas.

Dado que, además de la flexibilidad, para conseguir una mayor competitividad también son decisivos los tiempos de ciclo, Engel ha diseñado las Engel e-motion, unas máquinas de moldeo por inyección totalmente eléctricas que logran un elevado rendimiento operativo. Con ellas se logran tiempos de ciclo muy por debajo de los 3 segundos y velocidades de inyección de más de 500 mm por segundo. Las Engel e-motion combinan un rendimiento excelente con la máxima higiene y eficiencia energética. El sistema cerrado para rodilleras y husillos garantiza en todo momento una lubricación óptima y limpia para todos los componentes móviles de la máquina, cumpliendo así con las más estrictas exigencias en materia de higiene de la industria alimentaria.

Medical: Aún más seguridad en las salas blancas

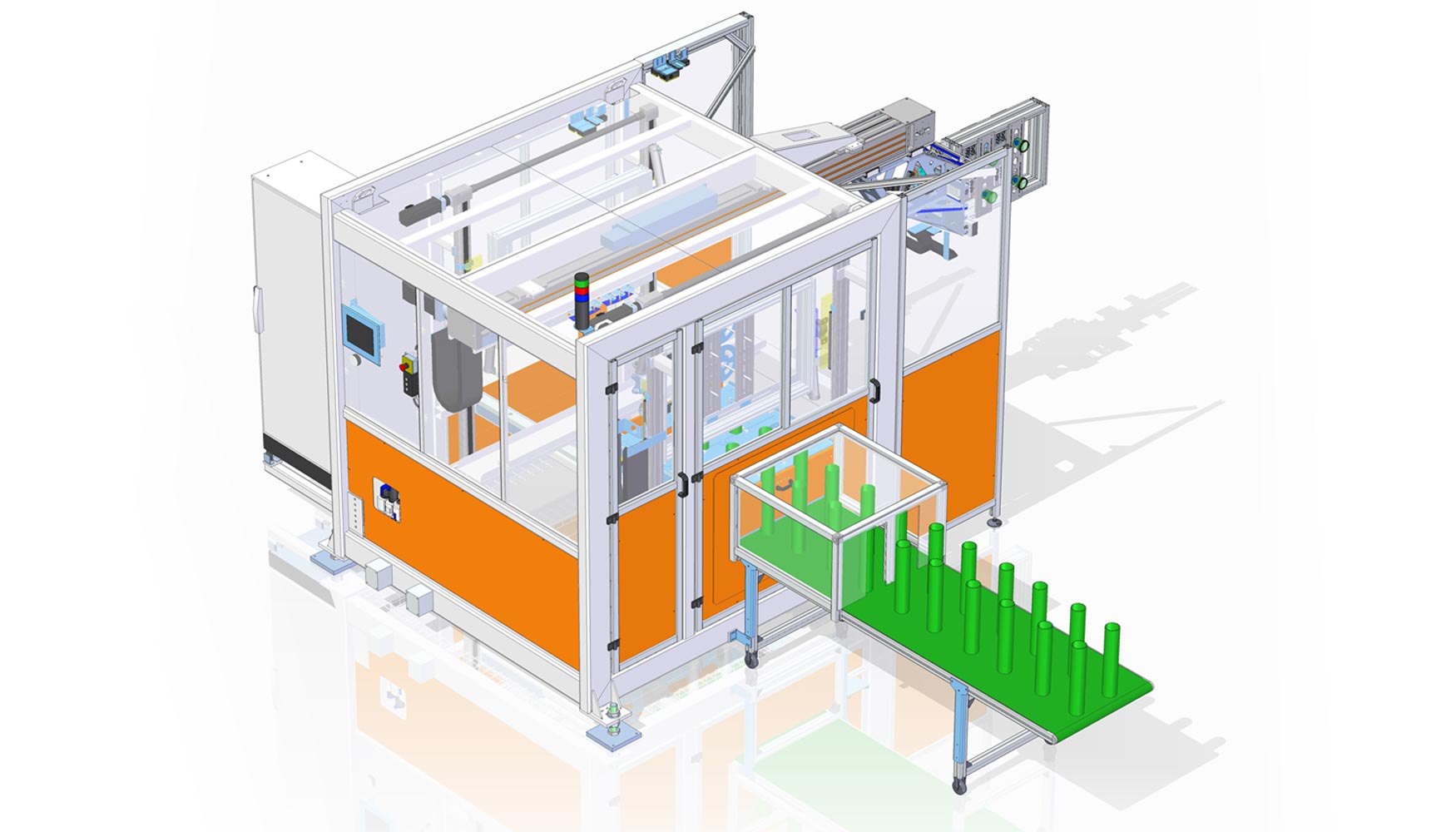

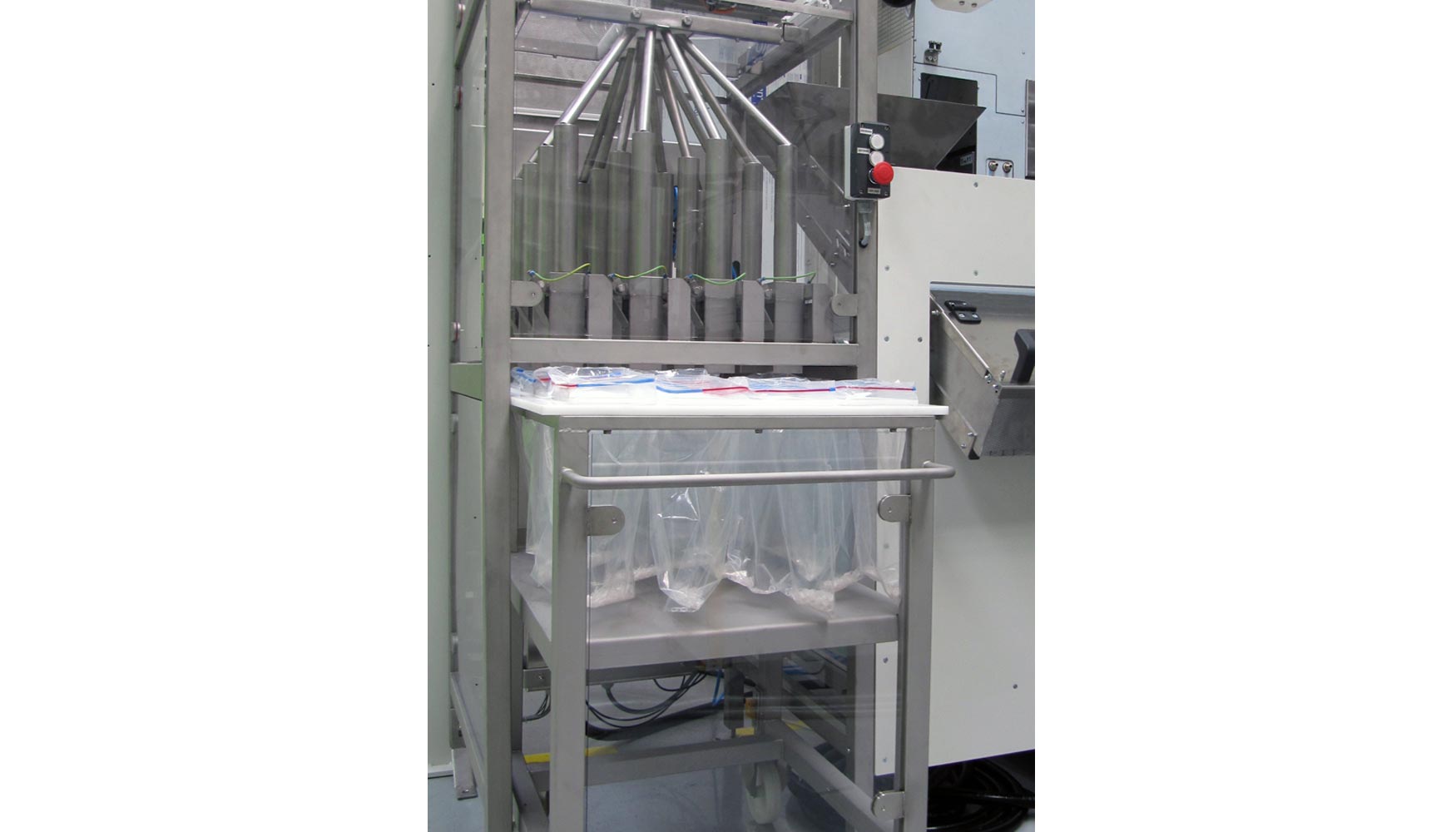

El plato fuerte del espacio dedicado por Engel a la industria médica en la Fakuma viene ni más ni menos que con tres estrenos simultáneos: la Engel e-motion TL, totalmente eléctrica y sin columnas, en su nueva variante de 80 toneladas; y, con el nuevo distribuidor de tubos de acero inoxidable y el contenedor de las pinzas, Engel vuelve ir un paso más allá en el ámbito de la producción para salas blancas de conformidad con las llamadas buenas prácticas de fabricación (GMP).

Durante los cinco días de feria, una Engel e-motion 170/80 TL producirá porta-agujas para jeringas de seguridad de 1 ml en un molde de 16 cavidades fabricado por Fostag Formenbau (Stein am Rhein, Suiza). Las finas piezas de poliestireno –el peso de inyección es de solo 0,08 g por pieza– tienen un punto de rotura predeterminado que impide la reutilización de las jeringas desechables. Esta es una medida de seguridad importantísima, muy especialmente en los países en vías de desarrollo.

El grosor de las paredes, muy fino y variable, requiere un control de los procesos sumamente preciso. Una fuerza de cierre demasiado elevada o fluctuaciones en el volumen de fundido derivan en rechazos. Para impedirlo, se utilizan dos software de la familia de productos iQ de Engel. Uno de ellos es el iQ weight control, que detecta automáticamente fluctuaciones del volumen de fundido y de la viscosidad del material y las compensa en la misma inyección. El otro es el iQ clamp control, el nuevo software de Engel que va adaptando continuamente la fuerza de cierre para lograr que se cumplan los parámetros del proceso actual basados en la respiración del molde.

Desde el punto de vista del diseño, la Engel e-motion 80 TL también destaca en el control continuo de los procesos. El innovador marco global para todas las máquinas totalmente eléctricas y sin columnas garantiza un paralelismo de platinas especialmente elevado y garantiza que la fuerza de cierre sea distribuida homogéneamente a lo largo de toda la superficie de sujeción del molde.

Engel, que ya había presentado su máquina totalmente eléctrica y sin columnas de pequeño tamaño en la K 2013; amplía ahora hacia arriba la gama con la variante de 80 toneladas. En ausencia de columnas que interfieran, las platinas pueden ser aprovechadas hasta los mismos bordes. Esto significa que se pueden montar moldes de gran tamaño en máquinas de moldeo por inyección relativamente pequeñas, lo que a su vez mantiene los costos de inversión y producción en niveles bajos y hace posibles unas unidades de producción especialmente compactas. La productividad por unidad de superficie ya es un importante índice de eficiencia, especialmente en las salas blancas.

Con el nuevo distribuidor de tubos de acero inoxidable (izda.) y el contenedor de las pinzas (dcha.), Engel vuelve a estar un paso por delante en el ámbito de la producción para salas blancas de con-formidad con las llamadas buenas prácticas de fabricación (GMP). (Imágenes: Engel).

Otros beneficios de la tecnología sin columnas son unos procesos de preparación rápidos y soluciones de automatización eficientes, ya que el robot puede llegar a las cavidades directamente desde el lateral sin tener que sortear obstáculos de ningún tipo. De esto también se hará una demostración en la feria. La Engel e-motion 80 TL está equipada con un robot lineal Engel viper 12 que traslada los porta-agujas al sistema de distribución de tubos. Las piezas moldeadas se empaquetan en bolsas separadas por cavidad para asegurar el seguimiento de los lotes hasta el nivel de las cavidades individuales. Para evitar la interrupción de la producción al cambiar las bolsas, el sistema de distribución está equipado con un buffer. Al contrario que los sistemas que había hasta ahora en el mercado, el distribuidor de tubos diseñado por Engel es cien por cien de acero inoxidable, lo que contribuye a reducir la emisión de partículas en las salas blancas.

El contenedor de la pinza del robot, también desarrollado por Engel, consigue algo muy parecido. Gracias a sus superficies lisas y fáciles de limpiar, el contenedor permite usar pinzas estándar respetando las buenas prácticas de fabricación (GMP).

Como proveedor de sistemas, Engel está ampliando constantemente su cartera de productos complementarios compatibles con las buenas prácticas de fabricación (GMP). Por ejemplo, las cintas transportadoras también están disponibles en una versión especial de sala blanca. Engel permite obtener, de una sola fuente, unidades de producción altamente integradas y automatizadas para tecnología médica y, además, también gestiona toda la documentación GMP de los clientes que lo deseen.

Engel en la Fakuma 2015: pabellón A5, stand A5-5204