La solución para el diseño y corte de tubos de chapa

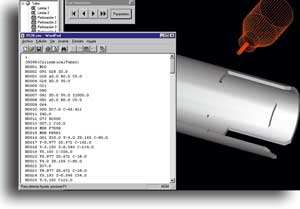

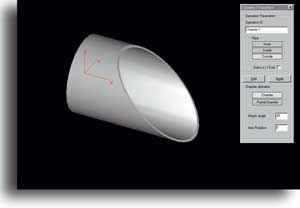

Lantek Flex3D Tubes es una aplicación específica para el diseño y corte de tubos en 3D. Permite que el usuario tenga una visión real y precisa del resultado que obtendrá a la hora de cortar en la máquina el tubo previamente diseñado. Todo ello, pudiendo cambiar en todo momento cualquiera de los valores o parámetros (alargar, acortar, cambiar diámetro, etc.) iniciales del tubo. Terminada la etapa de diseño además el usuario puede simular el recorrido que sigue la máquina de corte y generar directamente el programa de control numérico para enviarlo a la máquina.

Algunas de las principales novedades que incluye Lantek Flex3D Tubes son las siguientes:

2 Modificación de vectores: es también posible modificar la posición del cabezal de corte en cada punto concreto. Todo ello, con ángulos diferentes y pudiéndose crear chaflanes variados.

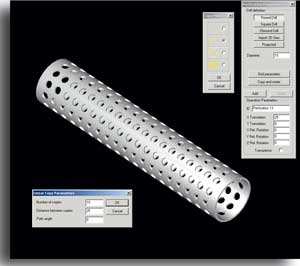

3 Herramienta de perforación: después de generar una perforación concreta es posible crear una matriz de perforación especificando las distancias X e Y, el ángulo concreto, además del número de perforaciones deseadas. Éstas pueden ser lineales, de malla y circulares. Mediante la opción de copiar y rotar se efectúa la misma perforación en otros ángulos del tubo.

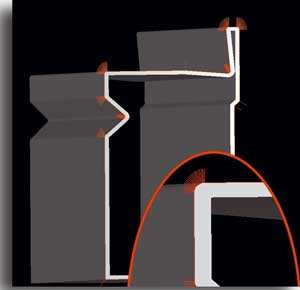

6 Herramienta de tecnología: el sistema permite definir los contornos e incluso parte de estos como de corte, no corte y marcado. Los primeros son todos aquellos que deberán ser cortados, los segundos aquellos que se dejarán intactos y los terceros serán marcados de uno u otro modo en función de las necesidades específicas del cliente en cuestión.

El sistema permite visualizar con diferentes colores los tres modos antes de ejecutar el corte, el no corte o el marcado.

Otras características del sistema de tubos de Lantek

son las siguientes:

8 Muestra una visión real del tubo o perfil. Además, el zoom, las vistas y las herramientas de rotación permiten obtener una visión general o centrarse en los detalles del diseño.

9 Lantek Flex3D Tubes ofrece al usuario la posibilidad de crear tubos estándares en base a sus parámetros. Además de los cilíndricos, rectangulares, triangulares, etc., el usuario puede diseñar el tipo de tubo que se adapte a sus necesidades a partir de contornos 2D.

10 Las opciones de diseño 2D permiten diseñar o importar la geometría que se desee, bien para crear una perforación, bien para pegarla sobre el tubo.

11 Lantek Flex3D Tubes ofrece múltiples opciones para posicionar el sistema de coordenadas sobre el tubo o perfil de modo automático.

Opciones de diseño

dos extremos del tubo.

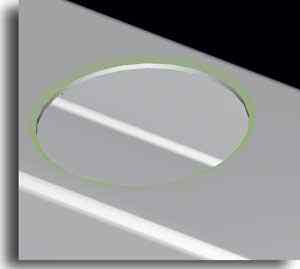

13 Posibilidad de realizar cualquier tipo de perforación en cualquier punto del tubo o perfil y con cualquier ángulo.

14 Lantek Flex3D Tubes calcula automáticamente si el tubo intersecciona con otro en alguno de los dos extremos con un segundo.

15 El sistema permite proyectar una geometría 2D sobre el tubo de tal modo que ésta quede pegada sobre el exterior del mismo, adaptándose a la forma del tubo.

16 Los datos de cualquier operación pueden consultarse y modificarse en todo momento.

Cortando el tubo o perfil

18 Para cada uno de los contornos generados se puede especificar de modo independiente la tecnología que se desea utilizar: ataques y microcortes. Si se desea, existe la posibilidad de calcular automáticamente todos estos parámetros.

19 Los valores tecnológicos de la máquina vienen especificados en diferentes tablas totalmente configurables por el usuario.

20 El orden de corte de los contornos también puede calcularse de forma automática o bien ser definido por el usuario de forma manual.

Simulación y generación del CNC