Presente y futuro de una tecnología con mucho recorrido

Tecnologías ópticas para la inspección no destructiva del producto en poscosecha

Jose Blasco1, Dolores Pérez-Marín2, Ricardo Díaz3, Nuria Aleixos4

1Centro de Agroingeniería, Instituto Valenciano de Investigaciones Agrarias (IVIA)

2Escuela Técnica Superior de Ingenieros Agrónomos y de Montes (ETSIAM), Universidad de Córdoba

3Dep. Automatización Inteligente, AINIA

4Dep. de Ingeniería Gráfica, Universitat Politècnica de València

02/07/2020Los sistemas de inspección no destructiva en poscosecha permiten inspeccionar la calidad de toda la producción de forma rápida, objetiva y eficaz. Estos sistemas, utilizados para la clasificación en línea, procesan individualmente grandes cantidades de producto a alta velocidad, proporcionando información sobre la calidad individual de cada pieza. Los sensores actuales permiten, además, detectar composición o la presencia de daños invisibles, lo que permite ofrecer productos más afines con las exigencias del consumidor o de los diferentes mercados. Este artículo repasa el presente y futuro de esta tecnología.

Inspección no destructiva de la calidad en poscosecha

El Reglamento (UE) 543/2011 del 7 de Junio de 2011 (https://www.boe.es/doue/2011/157/L00001-00163.pdf) establece la normativa básica de calidad que se debe cumplir para comercializar frutas y hortalizas en la Unión Europea. Estos requisitos hacen referencia a algunos parámetros mínimos de calidad, de calibrado o de presentación. Para determinadas frutas, existen, además, normativas de calidad aún más exigentes que establecen, por ejemplo, condiciones de madurez comercial. Para alcanzar estas normativas y responder la creciente exigencia de los consumidores, la industria agroalimentaria se esfuerza por encontrar métodos rápidos, fiables, objetivos y no destructivos de inspeccionar su producción. Además, ofrecer productos de una mayor calidad y con alto valor añadido es una forma de competir con terceros países con menores costes de producción.

Los desarrollos recientes en tecnología y computación y los avances en el análisis de grandes cantidades de datos brindan la oportunidad de crear nuevos equipos específicos capaces de obtener información de la producción, que va más allá de lo que una inspección manual puede realizar en términos de calidad, seguridad y autenticidad del producto. Para llevar a cabo una inspección objetiva, tanto de la calidad externa como de la interna y las propiedades organolépticas, se están desarrollando sensores no destructivos y que no necesitan contacto con el producto. Entre ellos destacan la visión artificial, la espectroscopía de infrarrojo cercano (NIRS), fluorescencia, Raman o imágenes hiperespectrales, que permiten una evaluación rápida, no destructiva y segura de los productos hortofrutícolas. Entre estas tecnologías, la visión artificial es la que está más implantada en la industria alimentaria para la inspección en línea de productos, por medio de calibradores electrónicos que equipan estos sensores. Los calibradores electrónicos son máquinas de gran tamaño capaces de individualizar la fruta para que se pueda inspeccionar pieza a pieza, transportarla a través de campanas de inspección en la que están instalados los sensores y separarla físicamente en categorías determinadas por las necesidades de la empresa. Estas categorías dependen de las propiedades que los sensores son capaces de determinar y pueden ser externas (tamaño, color, presencia de daños, etc.) o internas (madurez, dulzor, etc.). A continuación, se repasan estas tecnologías de inspección, y las aplicaciones que con ellas se pueden realizar en la fase de postcosecha de productos agroalimentarios.

Equipos para la inspección de la calidad externa

Los sistemas de visión artificial para la inspección de alimentos se empiezan a implantar en España a principios de los años 90 como alternativa a la inspección visual y se popularizan a partir del 2000, siendo en la actualidad muy empleados para la inspección externa de frutas y vegetales, especialmente cítricos. Estos sistemas capturan imágenes de los productos mientras viajan a grandes velocidades por cintas transportadoras. Las imágenes son inmediatamente procesadas en tiempo real mediante algoritmos específicamente programados para extraer las características necesarias y clasificar el producto. Esta clasificación se puede programar para determinar el destino del producto (almacén, venta inmediata, etc.), para determinar tratamientos (desverdización de cítricos, maduración, etc.) o en categorías de calidad comercial (Cubero et al., 2011).

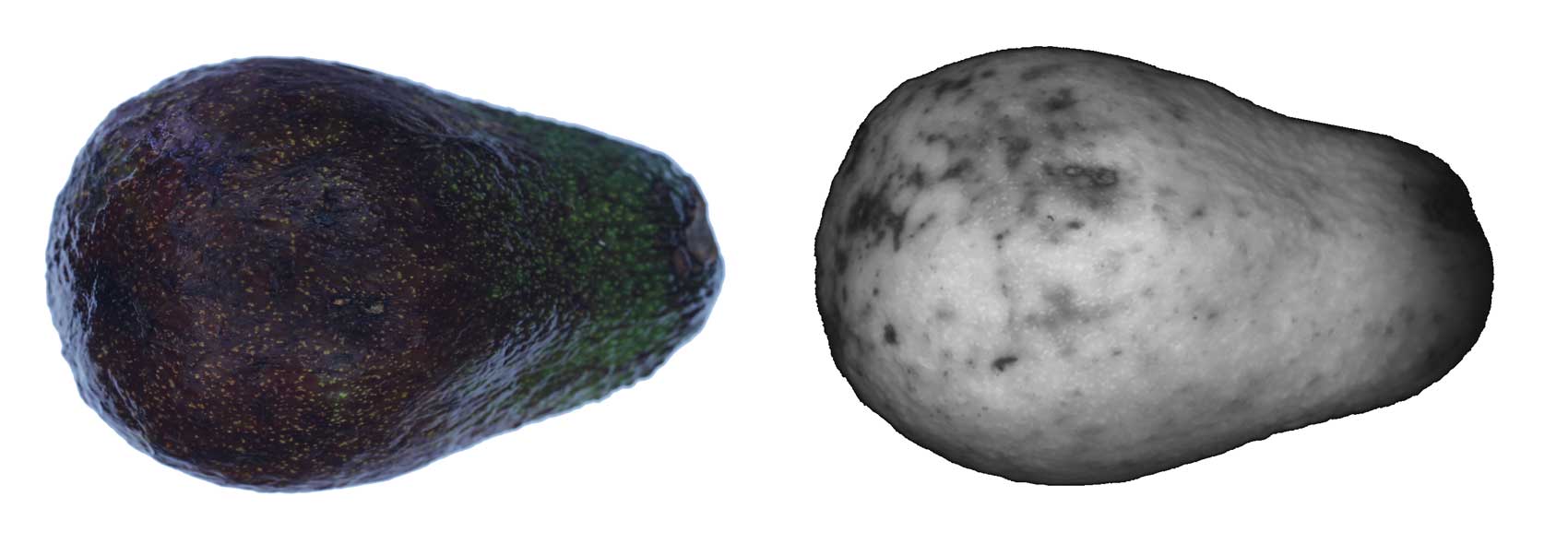

La inspección requiere un sistema de iluminación capaz de reproducir correctamente el color, proporcionar iluminación uniforme en toda la escena y ser estable a lo largo del tiempo. Los tubos fluorescentes se han utilizado ampliamente por su economía y alta reproducibilidad del color, pero, en la actualidad, se están comenzando a usar LED (Light Emitting Diode). Las cámaras de adquisición de imágenes más empleadas se basan en sensores CCD (Coupled Charge Device) o CMOS (complementary metal-oxide-semiconductor) que capturan imágenes en color mediante un filtro de Bayer acoplado al sensor. Adicionalmente, se suelen utilizar cámaras sensibles en la región NIR, ya que proporcionan información muy útil para detectar la presencia de determinados defectos que, por su color parecido al del producto sano, pueden pasar desapercibidos en las imágenes RGB (Figura 1). Las imágenes se capturan de forma sincronizada con el avance de la cinta transportadora y, una vez adquiridas, se procesan mediante un software que se ha desarrollado y entrenado para ser capaz de reconocer diferentes colores y objetos en la imagen y asociarlos con las características requeridas. Para explorar toda la superficie del producto se suelen utilizar varias cámaras situadas en diferentes ángulos o hacer rotar el producto mientras se capturan varías imágenes, que, combinadas, permiten inspeccionar la mayor parte de su superficie.

Entre las aplicaciones típicas de estos sistemas se encuentran la estimación del color, por ser este uno de los primeros aspectos en los que se fija el consumidor y que en gran medida se asocia con la madurez. El tamaño es otra de las características claves que es importante estimar ya que, en determinadas frutas, el precio está relacionado con esta propiedad. El software de análisis de imagen detecta los contornos de los objetos en la imagen y calcula el área que encierra dicho contorno o su diámetro, asociando éste al calibre de la fruta. Otra de las aplicaciones clave es la detección de defectos externos. Algunos de estos defectos solo deprecian el valor de la fruta, otros, en cambio, evolucionan y hacen que la fruta no sea comercializable e incluso pueden extenderse a otras frutas, por lo que su detección precoz es muy importante para garantizar que la fruta llega al consumidor en perfectas condiciones.

Técnicas Espectroscópicas

Las imágenes obtenidas por las cámaras de color solo permiten inspeccionar el exterior de la fruta, su apariencia. Las técnicas espectroscópicas, sin embargo, se basan en la interacción de la luz con el producto para obtener información sobre su composición físico-química, su estructura, contaminación microbiológica o incluso parámetros relacionados con sus características organolépticas, que se pueden asociar a determinadas longitudes de onda. Entre las técnicas espectroscópicas más usadas en el ámbito agroalimentario, con potencial de incorporación en control de productos y procesos in situ, tenemos la espectroscopia de reflectancia en el visible o en el infrarrojo cercano (NIRS), la espectroscopia de fluorescencia o la espectroscopia Raman (Walsh et al., 2020).

La espectroscopia presenta unas características óptimas para dar respuesta a las necesidades actuales de control del sector hortofrutícola, ya que es rápida, precisa, no contaminante, de bajo coste y no destructiva. Ello permite incrementar el volumen de producto analizado y, por tanto, inspeccionado, y además el espectro proporcionado representa una huella digital única del producto que, procesado adecuadamente con herramientas matemáticas multivariantes, permite obtener información de la composición del producto, de parámetros relacionados con la seguridad y la calidad, el procesado o la vida útil y, asimismo, establecer sistemas de alerta basados en análisis de conformidad de producto con información espectral exclusivamente (Pérez-Marín et al., 2019a).

El color de las frutas y vegetales lo proporcionan los pigmentos, que se asocian a su aspecto (color) pero también a su madurez y, en ocasiones, a cualidades organolépticas. Se pueden evaluar en función de sus características espectrales. Los carotenos y las xantofilas se absorben en el rango de longitud de onda de 420 a 503 nm. El betacaroteno otorga un color que va de amarillo a rojo anaranjado con un pico de absorción cercano a 475 nm. Las xantofilas, luteína y violaxantina, muestran un pico de absorbancia a aproximadamente 435 nm, con una fuerte absorción en el rango de 350 a 500 nm. La absorción en la región verde alrededor de 530–550 nm es causada por un complejo de pigmento antocianina mientras que una absorbancia alta alrededor de 670 nm se asocia con clorofilas, lo que da a algunas frutas su apariencia de color verde.

En los últimos años, el desarrollo instrumental de la espectroscopia NIR ha experimentado una importante revolución (Yan and Siesler, 2018) dirigida, fundamentalmente, al desarrollo de sensores más pequeños, portátiles, de señal más estable, aptos para su uso in situ ('in-line', 'on field', 'on farm', etc.). Ello permite analizar los productos directamente en el campo, en la planta de procesado, en el lugar de expedición o en el supermercado, cubriendo así la posibilidad de dar respuesta en la cadena agroalimentaria completa. Además, la combinación de la señal espectral con otras tecnologías de la información y la comunicación (TIC) abre enormes expectativas en la aplicación y potencialidades de los sensores NIR en la mejora de la inspección de alimentos, así como en la información proporcionada al consumidor, sirviendo como garantía o etiqueta de calidad de dichos productos.

Existen numerosos trabajos que confirman las posibilidades de la tecnología NIRS en la determinación de parámetros de calidad en todo tipo de frutas y hortalizas, en distintos niveles de la cadena de producción (Sánchez y Pérez-Marín, 2011). Sin embargo, cabe destacar que en los últimos años se han incorporado también otras aplicaciones dirigidas a determinar parámetros de seguridad alimentaria, en particular, el contenido en nitratos de productos hortícolas (Pérez-Marín et al., 2019b), factor determinante a la hora de establecer el destino final del producto cosechado (alimentación infantil, consumo en fresco, en conserva, refrigerado o congelado) según la normativa europea (https://www.boe.es/doue/2011/320/L00015-00017.pdf).

Imagen hiperespectral

La visión hiperespectral es una técnica que combina el potencial de la visión artificial, con el de la espectroscopia, ya que permite explorar todo el producto obteniendo imágenes en las que cada píxel representa un espectro con la información bioquímica del mismo (Lorente et al., 2012). Por tanto, el resultado es un hipercubo o matriz con tres dimensiones. La aplicación en poscosecha de estas tecnologías permite obtener al mismo tiempo información espacial (calibre del producto o de la zona afectada por un defecto) con información química (madurez, propiedades, composición, etc.).

Existen diferentes tipos de sensores según que el modo de captura de la imagen se realice punto a punto (whiskerbroom), barriendo la escena por líneas (pushbroom) o capturando la escena completa (snapshot). El más ampliamente utilizado es el pushbroom, pues el sensor se coloca de manera cenital y captura líneas de imagen mientras el producto se desplaza por el transportador. Para obtener la reflectancia, la iluminación se coloca con un ángulo de 45º de forma se eviten los brillos indeseados.

A diferencia de la espectroscopia y en parte debido al elevado precio de los equipos, la región del espectro más ampliamente utilizada comprende el visible y parte del infrarrojo cercano (400 - 1000 nm), donde reside la información de los pigmentos asociados con el color, se produce la absorción de los azúcares o se encuentra uno de los picos de absorción del agua. La región comprendida entre 1000 y 1700 nm está siendo cada vez más utilizada en poscosecha debido a una paulatina reducción en los precios de los equipos.

Para analizar los hipercubos, se aplican técnicas de quimiometría basadas en estadística multivariante, como el análisis cuantitativo por mínimos cuadrados parciales (PLS) para estimar la concentración de un atributo químico, como el contenido en sólidos solubles o la acidez, que se pueden combinar con clasificadores como el análisis discriminante (PLS-DA) para obtener categorías de frutas en función de estos atributos o, por ejemplo, de la presencia de daños no visibles que alteran el espectro.

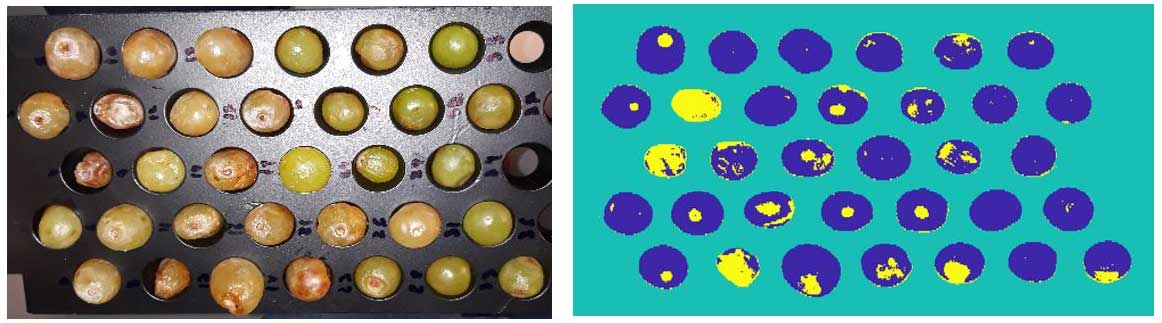

Al proyectar el resultado del modelo sobre cada uno de los píxeles de la imagen del producto, obtenemos una imagen química, que es una imagen de realidad aumentada, pues permite resaltar la presencia de defectos invisibles o generar mapas en los que cada píxel representa la intensidad del atributo de interés, como por ejemplo la madurez de una fruta. En la figura 3 se observa una imagen de color de uvas de mesa y la correspondiente imagen química al lado tras aplicar un modelo PLS-DA para diferenciar uva sana de uva afectada por Botrytis cinerea (Díaz et al., 2018).

Figura 3. Detección de uvas afectadas por Botrytis cinérea. Las lesiones encontradas se destacan en color amarillo.

Estos modelos se implementan en un software que debe tener un apoyo computacional notable para poder procesar el hipercubo. Una solución es la reducción de la información. Si se seleccionan las longitudes de onda de interés, se puede realizar una aproximación más sencilla conocida como multiespectral, que permite aplicar técnicas convencionales y más rápidas de análisis de imagen. El objetivo es crear cámaras multiespectrales que permitan obtener imágenes de unas pocas bandas a mayor velocidad y que se pueden implementar en sistemas en línea. En la actualidad, existen cámaras que pueden capturar entre 3 y 15 longitudes de onda de forma simultánea, aunque su coste es relativamente elevado.

Tendencias

En la actualidad, la visión artificial está muy implantada en el sector de las frutas y hortalizas para inspeccionar la apariencia y propiedades externas del producto antes de la comercialización, así como para detectar la presencia de defectos que puedan depreciarlo. Por otra parte, los avances en computación y la evolución de los modelos estadísticos predictivos, más precisos y robustos, están permitiendo la incorporación de la espectroscopia en los calibradores electrónicos para la detección de composición y calidad interna en línea (Cortes et al., 2019), como se pudo observar en la feria Fruit Logistica celebrada en Berlín (Febrero de 2020). En este mismo foro, se vieron también máquinas capaces de detectar productos extraños o restos de hueso mediante inspección por rayos X y se espera una rápida evolución de esta tecnología en los próximos años. Otras tecnologías no invasivas capaces de inspeccionar el interior del producto, como la resonancia magnética de imagen (RMI), son prometedoras. Sin embargo, su elevado precio o la complejidad de los equipos todavía no permite su implantación a nivel industrial en líneas de poscosecha, aunque se espera una evolución a medio plazo. Un caso especial son los rayos de teraherzios (rayos T), que son radiaciones electromagnéticas con unas propiedades similares a los rayos X, pero menos energéticas y, por lo tanto, menos peligrosas. Sin embargo, en la actualidad, no son de aplicación en productos con elevado contenido en agua, pues ésta absorbe gran parte de la señal.

Agradecimientos

Este trabajo se ha financiado parcialmente por los proyectos RTA2015-00078-00-00, PID2019-107347RR-C31 y C32, y GVA-IVIA 51918, con el apoyo de fondos FEDER.

Referencias bibliográficas

- Cortés V, Blasco J, Aleixos N, Cubero S, Talens P (2019) Monitoring strategies for quality control of agricultural products using visible and near-infrared spectroscopy: A review. Trends in Food Science & Technology, 85, 138–148.

- Lorente D, Aleixos N, Gómez-Sanchis J, Cubero S, García-Navarrete OL, Blasco J (2012). Recent advances and applications of hyperspectral imaging for fruit and vegetable quality assessment. Food and Bioprocess Technology 5(4), 1121-1142.

- Cubero S, Aleixos N, Moltó E, Gómez-Sanchis J, Blasco J (2011) Advances in machine vision applications for automatic inspection and quality evaluation of fruits and vegetables. Food and Bioprocess Technology 4(4), 487-504.

- Diaz R, Cervera L, Villanueva E (2018) Grape quality inspection using hyperspectral vision. Proceedings of XIX World Congress of CIGR. Antalya, Turkey.

- Walsh K, Blasco J, Zude-Sasse M, Sun X (2020) Visible-NIR ‘point’ spectroscopy in postharvest fruit and vegetable assessment. Postharvest Biology and Technology, 168, 111246. DOI: 10.1016/j.postharvbio.2020.111246.

- Pérez-Marín D, Calero L, Fearn T, Torres I, Garrido-Varo A, Sánchez M.T. (2019a). A system using in situ NIRS sensors for the detection of product failing to meet quality standards and the prediction of optimal postharvest shelf-life in the case of oranges kept in cold storage. Postharvest Biology and Technology 147, 48–53

- Pérez-Marín, D, Torres I, Entrenas JA, Vega M, Sánchez MT (2019b). Pre-harvest screening on-vine of spinach quality and safety using NIRS technology. Spectrochimica Acta, Part A: Molecular and Biomolecular Spectroscopy 207, 242–250.

- Sánchez MT, Pérez-Marín D, (2011). Nondestructive measurement of fruit quality by NIR spectroscopy. In: Vázquez, M., Ramírez, J.A. (Eds.). Advances in Postharvest Treatments and Fruit Quality and Safety. Nova Science Publishers Inc., Hauppauge, NY, USA, pp. 101–163.

- Yan H, Siesler HW (2018). Hand-held near-infrared spectrometers: state-of-the-art instrumentation and practical applications. NIR News 29, 8–12.