Técnicas de microencapsulación de interés creciente para la innovación en producto

La microencapsulación consiste en un proceso en el que se envuelve a las sustancias bioactivas con un material de cobertura para dar lugar a microcápsulas o micropartículas agregadas. Con este proceso se pretende protegerlas de aquellos agentes externos que puedan comprometer su estabilidad (las temperaturas extremas, pH, humedad, luz, etc.). Así, logramos mantener su viabilidad, controlar su liberación hasta llegar a su objetivo e incluso modificar sus propiedades.

Entre las ventajas de la microencapsulación son destacables:

- Incremento de la efectividad de los principios activos.

- Mayor duración del efecto de una sustancia activa

- Selección del momento de liberación de los mismos.

- Disminución de aromas y sabores no deseados.

- Separación de ingredientes dentro de la misma matriz.

- Estabilización de microorganismos.

- Disminución de la dosificación.

- Manejo de líquidos en formato de sólidos

Todo ello hace que la microencapsulación despierte cada vez mayor interés como solución de valor para el desarrollo de productos novedosos, con propiedades y funcionalidades avanzadas más eficaces, seguras y saludables. Pero también supone una interesante opción en relación al abaratamiento de los costes de procesos industriales.

Fruto de más de una década de investigación y desarrollo tecnológico aplicado en el ámbito de la microencapsulación, en Ainia estamos apostando por un número cada vez mayor de técnicas de microencapsulación que nos permiten superar las limitaciones actuales en el uso de la tecnología. Aunque hay muchas más, hacemos una selección de aquéllas que consideramos más potentes en el contexto de los próximos años y explicamos por qué.

Microencapsulación mediante enfriamiento por atomización, spray chilling, spray congealing o spray freezing

La necesidad de formación de encapsulados con materiales de recubrimiento lipídicos (tipo aceite) viene dada principalmente en aplicaciones relacionadas con el sector farmacéutico o en determinados tipos de compuesto activos alimentarios.

Esto es debido a que en general, los recubrimientos lipídicos aportan protección frente a las condiciones del estómago. También son una alternativa adecuada para productos encapsulados en los que se pretende su liberación por temperatura, como ingredientes para horneado, etc.

Por ejemplo, encapsulados compuestos activos, añadidos en galletas, bizcochos… que son incluidos durante la preparación y que si no estuvieran recubiertos su actividad quedaría anulada.

Estamos hablando de aplicaciones con recubrimientos insolubles en medio acuoso, por lo que requieren del desarrollo de procesos de enfriamiento por atomización o spray chilling, así como el desarrollo de los equipos industriales con los que lograr aplicar este tipo de procesos a escala industrial.

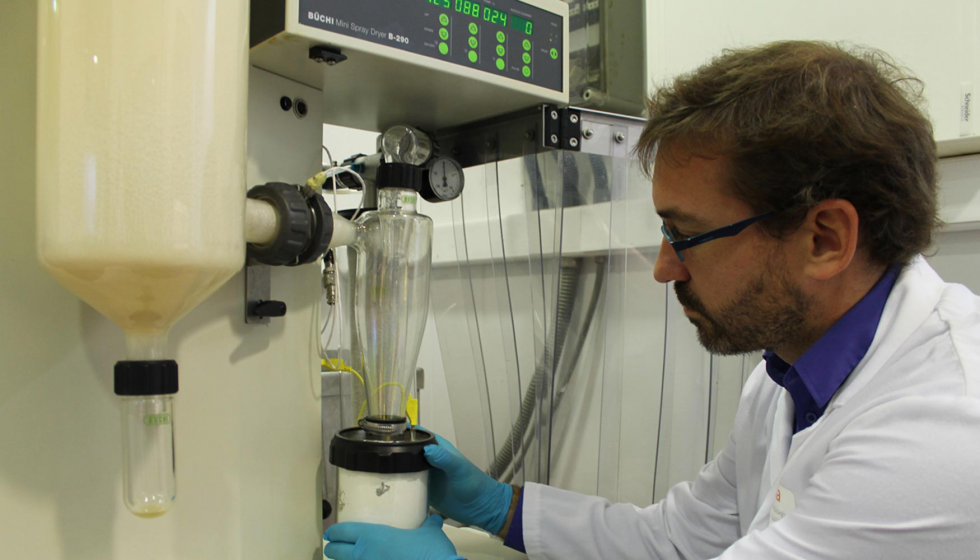

Microencapsulación mediante secado por atomización con disolventes orgánicos en medio inerte

El empleo de alta temperatura en los procesos de deshidratación para compuestos activos termosensibles, y el empleo de materiales de recubrimiento no hidrosolubles, constituyen otro tipo de limitaciones para determinados tipos de aplicaciones.

Hay casos en los que los materiales de recubrimiento a emplear se disuelven mejor en medio etamódico u otro tipo de disolvente no acuoso. También puede ocurrir que el compuesto a encapsular se encuentre disuelto en algún disolvente orgánico.

No obstante, se pueden resolver ambas con procesos y equipamiento para microencapsulación con disolventes orgánicos. Este tipo de procesos y equipamiento propicia la solubilización de materiales de recubrimiento no hidrofílicos y, además, permite evaporar con puntos de fusión más bajos que el del agua.

El desarrollo de este tipo de procesos de microencapsulación con disolventes orgánicos en medio inerte, así como la definición de los equipos necesarios para su empleo a escala industrial, es fundamental para permitir llegar al mercado con este tipo de productos limitados por las tecnologías más convencionales.

Microencapsualción con fluidos supercríticos

Otro grupo de limitaciones de los procesos convencionales se encuentra en los productos que se degradan muy rápidamente en condiciones suaves de temperatura, o en los casos en los que no es posible el empleo de disolventes orgánicos o que requieren un control fino de las distribuciones de tamaño de partícula o de la estructura de las partículas.

En este tipo de productos una alternativa que puede resultar adecuada es la de encapsulación con fluidos supercríticos. Además, la integración de procesos extractivos con procesos de microencapsulación con fluidos supercríticos, en un único proceso combinado, permitiría la protección de compuestos con un contacto mínimo con oxígeno, especialmente adecuado para sustancias fácilmente oxidables.

Un ejemplo es la extracción del limoneno, un compuesto activo con gran poder antioxidante y que se encuentra en la piel de la naranja y su encapsulación en ciclodextrinas, un tipo de azúcares con grandes cavidades en su estructura molecular.

Microencapsulación y aglomeración de microencapsulados

Por último, se está trabajando también en dar solución a las limitaciones existentes en las tecnologías de encapsulación en cuanto a tamaños de partícula. En ocasiones, un tamaño de partícula muy bajo dificulta el manejo a escala industrial. Este tipo de partículas hace que el producto pulverulento se comporte de una manera demasiado fluida y de lugar a problemas de transporte, formación de aerosoles en el aire…

Un ejemplo es la aglomeración de partículas para un manejo más eficiente y seguro de las industrias de conservantes y aditivos naturales que produzcan sólidos de bajo tamaño. Además, en ocasiones interesa una redisolución posterior del producto en medio acuoso, por lo que resulta interesante la formación de aglomerados que faciliten la redispersión acuosa del producto.