La importancia de una prueba de color digital

17 de febrero de 2011

Básicamente, una prueba de color podría definirse como un documento en el cual deberían quedar reflejadas las características colorimétricas de una condición de impresión determinada. Estas características son reflejadas en la prueba de color mediante un proceso de simulación el cual nos permite previsualizar un resultado final de un producto de una manera temprana, con lo cual, esta simulación impresa permite realizar cambios colorimétricos o de diseño de un producto antes de proceder a la impresión final.

La prueba de color y el cliente

Al mismo tiempo, se puede afirmar que la prueba de color es el único documento que el cliente ve antes del proceso de impresión final, de ahí la importancia de la capacidad de simulación de la misma. Capacidad de simulación que, como su propio nombre indica, simula el color de una determinada condición de impresión, nada más. Y nada menos, ya que en definitiva esta es la importancia real de una prueba de color: simular la sensación colorimétrica de un producto impreso, y esto mismo es lo que el cliente debería entender: una simulación no es una representación perfecta al cien por cien del producto impreso. Esto es así, por el momento, por diversos motivos, aunque destacan los siguientes:

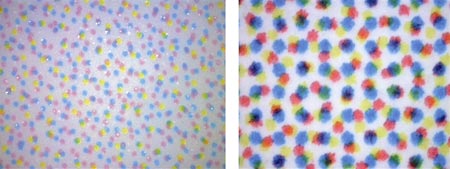

Pigmentos utilizados en la confección de la prueba de color

Mayoritariamente, los dispositivos utilizados en la confección de la prueba de color se restringen a ploter y, para tecnología offset se pueden encontrar actualmente dispositivos de impresión digital ‘xerigráfica’. Ambos dispositivos utilizan pigmentos muy diferentes a los utilizados en las diversas tecnologías de impresión industrial habituales en el mercado, con lo cual, el resultado físico del punto de impresión no puede ser el mismo. A este punto se le puede añadir el hecho de que nuestro dispositivo no sea capaz de alcanzar la colorimetría real de la condición de impresión a simular.

Soportes utilizados en la confección de la prueba de color

Los soportes utilizados en la confección de una prueba de color, generalmente no son los mismos que se utilizarán en la producción final. Esto es así sobre todo en los dispositivos de impresión de inyección de tinta o ploter, ya que en los de impresión digital ‘xerigráfica’ es posible, sobre todo para simular offset, la utilización de papel de producción real. En la impresión con inyección de tinta, en la mayoría de los casos la única manera de simular el color de ciertos soportes de producción es “pintar” el color de fondo sobre el soporte de pruebas.

Metamerismo

Aunque de sobra es conocido para los profesionales del color el hecho de que dos colores espectralmente diferentes, tengan la misma sensación de color según la temperatura de luz a la que se exponen, generalmente es más que imposible hacer entender a un cliente este fenómeno físico. Fenómeno físico que se inherente al dispositivo de impresión, es decir, que aparece tanto en la prueba de color como en la impresión final. Aunque no es intención exponer más allá de lo necesario este tema en este artículo, sí mencionar que realmente entre la prueba de color y la impresión final, sea cual sea la tecnología de impresión, pueden existir efectos metaméricos que hagan diferir los colores. En la mayoría de casos lo difícil no es evitar el metamerismo, si no explicarlo a nuestro cliente.

Como conclusión a este apartado, se resalta la importancia de dejar claro que una prueba de color es un documento en el cual se simulan la condición de impresión final, y que, en la mayoría de los casos, pretende ser una copia de color exacta de la impresión final, pretensión difícilmentealcanzable debido a los impedimentos físicos anteriormente mencionados. No obstante, y como se verá a continuación, existen métodos de control que aseguran la correcta simulación de una prueba de color según su condición de impresión.

Verificación de una prueba de color según su finalidad

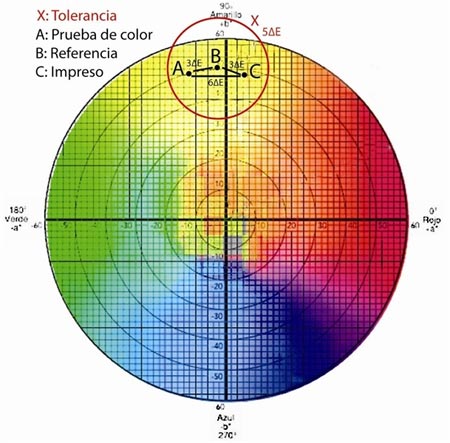

La calidad de simulación debería controlarse mediante medición de la propia prueba generada. Esta medición dará como resultado unos valores que nos mostrarán la distancia colorimétrica (generalmente en ∆E o ∆H) entre la prueba de color y el objetivo de impresión al cual se quiere simular. Para este propósito, existen diversas aplicaciones en el mercado, no obstante, hay ciertos parámetros que son comunes a todas:

1. Elección del objetivo de impresión a simular: Estándares internacionales de impresión: ISO 12647, Swop, GRACoL y 3DAP.

- Swop: Especificaciones para impresión en rotativa comercial en tecnología Offset (Specifications for Web Offset Publications). Normas de uso preferentemente para EE UU.

- GRACoL: Estándar de impresión similar al estándar ISO 12647/2, salvo por la utilización de una curva de densidad neutra basada en el blanco del papel en vez del uso valores de incremento del valor tonal.

- 3DAP: Comité del sector gráfico australiano que adapta la norma ISO 12647/2 a la industria de este país.

2. Determinación de la fórmula de cálculo de diferencia de color: ∆Eab, ∆E94, ∆E2000, ∆E CMC 2:1, ∆H.

3. Posibilidad de soportar distintos dispositivos de medición: Familia Eye One, DTP Series.

Al margen de estas posibilidades, existe la opción de crear estándares personalizados con el fin de controlar la calidad de una prueba de color respecto a un producto en concreto y que no se corresponde a ninguna norma internacional establecida. Este hecho es bastante común el tecnologías de impresión con gran variedad de soportes, como la flexografía y la serigrafía. También es posible establecer objetivos propios en tecnologías de impresión inkjet sobre diversos materiales, como cerámica, mármoles, metales, etc…

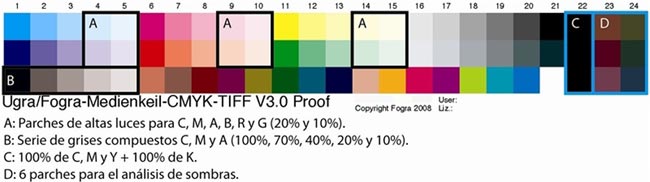

Lo que sí está muy generalizado, independientemente del sistema de impresión a simular, es el uso de una tira de control o medición utilizada para la comprobación métrica. Generalmente es utilizada la ya famosa tira de control de medios Ugra/Fogra CMYK en sus distintas versiones (v2 y v3). Esta tira de control, como veremos más detenidamente en este artículo, posee los suficientes parches de color para realizar un completo análisis colorimétrico y de ganancia de punto tal y como se indica en la norma ISO 12647/7.

Aspectos importantes en la verificación de una prueba de color

Una prueba de color no es tal si no va acompañada de una tira de control para su medición y comprobación. Es vital, y debería ser obligatorio, el uso de tiras de control en la pruebas digitales, por varios motivos:

Comprobación de la calidad de simulación

Comprobación de que el sistema de pruebas emula correctamente la condición de impresión de una determinada tecnología de impresión y que los valores colorimétricos y de ganancia de punto están dentro de las tolerancias permitidas.

Comprobación de la calidad de simulación por parte del cliente o peticionario del trabajo

Es posible generar confianza y fidelizar al cliente si este es capaz de corroborar la calidad de las pruebas de color entregadas. Es una actitud cada vez más extendida en el sector, y que contribuye a la mejor interpretación del trabajo en sí. El hecho de que el cliente pueda medir las pruebas de color genera en éste una confianza en el resultado final, así como en la empresa productora de las mismas, convirtiéndose finalmente en una especie de arma de marketing.

Control periódico de la calidad de simulación de un sistema de pruebas

mediante las pertinentes mediciones y con el intervalo de tiempo adecuado, es posible saber si existe desviación colorimétrica de nuestro dispositivo de impresión.

Ahora bien, es necesario saber interpretar los datos colorimétricos proporcionados por las herramientas de verificación de pruebas de color. Estos datos enlazan los valores medidos en la propia prueba de color y la referencia que marca el objetivo de la simulación.

Parámetros utilizados en la verificación de una prueba digital

Colorimetría del soporte:

Valores Lab del blanco del papel de pruebas de color. Las tolerancias permitidas varían según el estándar referenciado, aunque se puede establecer una tolerancia común la no superior a 3 ∆Eab. Estos valores, tanto la tolerancia como la fórmula de ∆E, son losreferenciados por la norma ISO 12647-7, que en este artículo se hace referencia por ser la más utilizada en el sector gráfico español. La no conformidad en este apartado respecto a las tolerancias marcadas por un estándar, aparte de utilizar un soporte con fondo no normativo, supone un riesgo en la coloración de los colores de la prueba, llegando incluso a desviar la colorimetría de los mismos hasta fuera de las tolerancias permitidas.

Promedio:

Se calcula la media entre los 3 valores colorimétricos (Lab) de los parches medidos en la prueba de color. Los tres valores Lab resultantes se comparan con los valores promedio de la referencia. Nombrando de nuevo a la norma ISO 12627-7, se establece una tolerancia igual o inferior a 3∆Eab.

Valor máximo:

Indica la tolerancia máxima en desviación ∆Eab para todos los colores medidos en la prueba de color. Según la citada norma, la tolerancia en ∆Eab es igual o inferior a 6.

Desviación o promedio ∆H:

Valores de tolerancia para el cálculo de distancia de tonalidad (Hue). Este cálculo de diferencia de color utilizado en los colores cromáticos primarios (CMY) para determinar la exactitud de reproducción de los colores acromáticos (grises) respecto a la norma de referencia determinada. Según la norma ISO 12647/7, el valor resultante debe ser igual o inferior a 1,5 ∆Eab.

Valor máximo colores primarios:

Establece la tolerancia de desviación para los colores primarios CMYK. En este sentido, y tomando como referencia la norma ISO 12627-7, se establece una tolerancia de 5 ∆Eab para los colores primarios CMYK.

Nota: La tolerancia de 5 ∆Eab para los colores primarios establece un rango colorimétrico lo suficientemente amplio para que la concordancia entre prueba de color y original impreso no sea lo suficientemente exacto. Este hecho sucede cuando las desviaciones colorimétricas de prueba de color e impreso, aún cuando estén dentro de las tolerancias permitidas, se sitúan en direcciones opuestas dentro del espacio de color. Se puede dar el caso en que el valor de la prueba de color y el del impreso disten 3 ∆Eab respecto al valor de referencia de una norma, pero debido a la situación colorimétrica de los mismos, entre los valores de prueba e impreso exista una diferencia de 6 ∆Eab. Este hecho se debe a que es práctica habitual referenciar los valores de prueba de color e impresión final a los valores de la norma ISO 12647, cuando la norma establece que si existe prueba de color verificable (en cualquiera de sus tecnologías de impresión) los valores objetivos de la impresión final serán los de la propia prueba de color.

La tira de control de Ugra/Fogra Media Wedge CMYK V3.0

Como se aprecia en la foto anterior, este elemento gráfico se compone de 72 parches de color con una función muy determinada. Estos parches corresponden a los parches más importantes de la carta de color ECI 2002, y respecto a su predecesora (v2), las novedades son las siguientes:

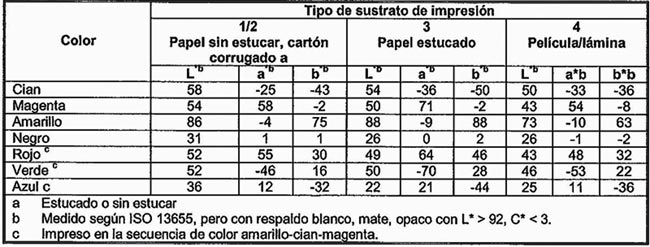

Preferentemente, la tira de medios Ugra/Fogra Media Wedge CMYK V3, es utilizada para comprobar la calidad de simulación de pruebas de color. Esta simulación puede hacer referencia a las diferentestecnologías de impresión referenciadas en la norma ISO 12647, a saber:

- ISO 12647/2: Tecnología de impresión Offset

- ISO 12647/3: Tecnología de impresión Offset Rotativa comercial

- ISO 12647/4: Tecnología de impresión Huecograbado

- ISO 12647/5: Tecnología de impresión Serigráfica

En cuanto a la norma ISO 12647/6: Tecnología de impresión Flexográfica, la tira de medios puede ser utilizada también para el control de simulación, aunque en este caso, Ugra/Fogra no proporciona datos objetivos con los cuales comparar los valores medidos. Esto es así debido a la gran cantidad de materiales diferentes utilizados en este sistema de impresión, sobre todo en soporte plástico o film. En este sentido, los valores objetivos para la prueba de color en flexografía, sólo deberían utilizarse cuando el soporte o sustrato de impresión final se ajuste a las siguientes características citadas en la norma ISO 12647/6: Tecnología de impresión Flexográfica:

- Cartón corrugado (estucado o sin estucar)

- Papel estucado

- Papel sin estucar

- Película / Lámina Sustratos de color blanco con los siguientes valores: L≥ 88 a: -3 a +3 b: -5 a +5

Como se ha citado anteriormente en este artículo, este elemento de medición, pese a no ser el único del mercado, si es el más utilizado por el sector gráfico, y debería acompañar a toda prueba de color como elemento de calidad de la misma.

Conclusión

Finalmente, se pueden extraer varias conclusiones respecto al tema de este artículo:

1. Es probable que la prueba de color no sea un calco exacto de la impresión final, ya que su función es la de simular una condición de impresión concreta.

2. Existen elementos físicos que dificultan una semejanza total entre prueba de color e impresión final (soportes, tintas, iluminación, gamut reproducible, etc…).

3. En general, sería recomendable conocer los estándares del sector gráfico actual para poder ceñirse a valores objetivos válidos reconocidos en la industria gráfica nacional e internacional.

4. Es necesario saber interpretar los datos que se desprenden de la medición de una prueba de color para poder corregirlos en caso de no estar dentro de las tolerancias o valores pretendidos.

5. Los elementos de medición en la prueba de color son imprescindibles para el control de la misma. Sirven para corroborar la adecuación respecto a una referencia colorimétrica y genera confianza en los clientes finales del producto impreso.